Изобретение относится к огнеупорной промышленности и может быть использовано при производстве неформованных огнеупоров для ремонта сталеплавильных агрегатов, в частности конвертеров.

Известна огнеупорная масса, содержащая лом магнезиальных углеродсодержащих изделий крупностью 0,5-20,0 мм, включающая 9-10 мас% графита, 1.5-2.0 мас.% триполифосфата натрия, 0,5-0,9 мас.% борной кислоты и 10,0-15,5 мас.% углеродсодержащего органического компонента, в качестве которого может быть использован каменноугольный пек [1].

Известная масса характеризуется коротким временем спекания и хорошей растекаемостью при высокотемпературном воздействии.

Однако наличие в массе высокого содержания углеродсодержащего органического вещества (10,0-15,5 мас.%) и карбоксилметилцеллюлозы (0,5-0,7 мас.%) в процессе коксования и высокотемпературного окисления приводит к формированию высокопористой расплавопроницаемой керамической текстуры огнеупора. В случае полного окисления таких концентраций указанных углеродсодержащих органических компонентов общая пористость продуктов высокотемпературного спекания массы может составить 30-35%, что обусловит не только резкое снижение механической прочности, но и значительно интенсифицирует эрозионно-коррозионный износ футеровки. В результате этих физико-химических процессов происходит значительное снижение стойкости огнеупорной массы. Кроме того, высокое содержание канцерогенного вещества в виде каменноугольного пека делает эту массу экологически опасной.

Наиболее близкой по большинству существенных признаков к заявляемой является огнеупорная масса, содержащая магнезиальный заполнитель фракции не более 4 мм в виде смеси периклазовых и периклазоуглеродистых компонентов, фенолоформальдегидную смолу, полифосфат натрия и необязательно борную кислоту и каменноугольный пек при следующем соотношении компонентов, мас.%: полифосфат натрия не более 2, фенолоформальдегидная смола 4-5, каменноугольный пек 0-3, борная кислота 0-2, смесь плавленого периклаза или периклазоуглеродистых изделий, или смесь обеспыленного лома периклазовых изделий и обеспыленного лома периклазоуглеродистых изделий - остальное [2].

Известно [3, 4], что смесь периклазовых и периклазоуглеродистых материалов состоит из периклаза (MgO), кристаллического и аморфного углерода соответственно в виде графита и кокса при суммарном содержании углерода в смеси 6-11 мас.% в любом массовом соотношении, при этом гранулометрический состав углерода не регламентирован.

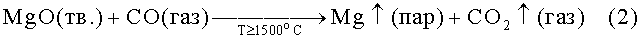

Данная известная огнеупорная масса характеризуется удовлетворительной стойкостью и технологичностью как при изготовлении, так и при эксплуатации в сталеплавильных конвертерах, однако дальнейшее повышение ее износоустойчивости ограничивается особенностями вещественного состава, в частности высоким суммарным содержанием высоогнеупорных материалов на основе периклаза и углерода (до 88-94%). Теория и практика производства и применения углеродсодержащих огнеупоров показала, что при службе периклазоуглеродистых композиций происходит интенсивное высокотемпературное химическое взаимодействие между периклазом, углеродом и продуктом его неполного окисления - монооксидом углерода (СО) по следующим реакциям:

В результате прямого (реакция 1) и косвенного карботермического восстановления (реакция 2) периклаза образуется металлический магний, имеющий температуру плавления и кипения соответственно 651 и 1095°С.

Вследствие протекания реакций 1 и 2 происходит испарение периклаза, что приводит к увеличению пористости, капиллярной пропитки расплавленным шлаком и металлом и в конечном итоге усиленному износу огнеупора.

Целью настоящего изобретения является устранение указанного недостатка с сохранением других положительных свойств огнеупорной массы.

Технический результат состоит в повышении износоустойчивости огнеупорной массы.

Для достижения технического результата согласно формуле изобретения огнеупорная масса состава, мас.%: периклаз фракции не более 4 мм 61,5-81,0; углерод фракции менее 1 мм 5,0-9,0; фенолоформальдегидная смола 3,0-3,8; полифосфат натрия 1,0-2,0; борная кислота 0,5-1,0; каменноугольный пек 1,0-3,0, дополнительно содержит глиноземистый материал в количестве 8,0-20,0 мас.%, содержащий не менее 70 мас.% оксида алюминия, а в качестве глиноземистого материала используют корунд или шпинель, или их смесь фракции менее 1 мм.

Кроме этого сущность изобретения состоит в том, что масса содержит различное от известных огнеупорных масс количественное соотношение реакционно-активных главных высокоогнеупорных минеральных компонентов: периклаза и углерода в виде графита или кокса или их смесь в любом массовом соотношении фракции менее 1,0 мм в сочетании с органическими связующими (фенолоформальдегидная смола и каменноугольный пек) и спекающими добавками - минерализаторами (полифосфат натрия и борная кислота). При этом снижение содержания периклаза и углерода с температурами плавления 2800 и 3500°С соответственно компенсируется наличием высокоогнеупорных глиноземистых минералов в виде корунда или шпинели с температурами плавления 2050 и 2135°С соответственно, или их смеси, причем мелкие частицы этих соединений дополнительно выполняют роль физических экранов, изолирующих более крупные зерна периклазового заполнителя и углерода.

Такой специфический характер минералогической микроструктуры предлагаемой массы обеспечивает снижение интенсивности вышеуказанных химических реакций 1 и 2 и, как следствие, приводит к повышению износоустойчивости огнеупорной массы.

При содержании углерода менее 5 мас.% не обеспечивается шлакоустойчивость массы. Если количество этого компонента более 9 мас.%, снижается механическая прочность, резко возрастает интенсивность восстановления и испарения периклаза, что приводит к сокращению продолжительности эксплуатации огнеупора.

При содержании органических связующих, представленных фенолоформальдегидной смолой и каменноугольным пеком ниже заявленных пределов, не достигается низкотемпературной прочности массы, а в случае их превышения снижается высокотемпературная прочность и уменьшается стойкость вследствие эрозионного износа массы. При снижении содержаний спекающих компонентов, представленных борной кислотой и полифосфатом натрия, менее заявленных пределов не обеспечивается формирование плотной и прочной керамической структуры в среднетемпературной области 450-1000°С. В случае превышения верхних значений концентраций этих компонентов, уменьшается высокотемпературная прочность и усиливается износ огнеупора оплавлением.

Оптимальное содержание огнеупорной основы - периклаза (MgO), имеющего температуру плавления 2800°С, составляет 61,5-81,0 мас.%. При меньшем содержании периклаза не обеспечиваются огнеупорность, металлошлакоустойчивость, что приводит к снижению стойкости огнеупорной массы. При более высоком содержании периклаза также снижается износоустойчивость вследствие повышенной скорости восстановления и его испарения.

Глиноземистый минерал, содержащий не менее 70% оксида алюминия (Al2O3), представленный корундом (α-Al2O3) или шпинелью (MgAl2O4), или их смесью, должен содержаться в количестве 8,0-20,0 мас.%. При содержании этих компонентов менее 8.0% не обеспечивается функция ингибирования восстановления и испарения периклаза.

Корунд и шпинель в отличие от периклаза имеют высокую термодинамическую стабильность и устойчивость к карботермическому восстановлению, поэтому при температурах сталеплавильных процессов (1580-1670°С) не подвергаются карботермическому восстановлению и испарению.

При содержании корунда и шпинели свыше 20% происходит снижение шлакоустойчивости в результате интенсификации химического износа по реакциям:

Кроме того, при содержании в глиноземсодержащем компоненте менее 70% Al2O3 не достигается достаточного объемного покрывания периклаза корундом и (или) шпинелью защитной оболочкой, препятствующей прямому контакту с углеродом.

Предлагаемая огнеупорная масса производится следующим образом.

Для получения массы используют большой ассортимент известных синтетических и техногенных сырьевых материалов:

- графит кристаллический, ГОСТ 7478-75;

- углерод технический, ГОСТ 25699.6-90;

- связующее фенольное порошкообразное, ТУ 2257-241-00203447-97;

- полифосфат натрия, ГОСТ 20291-80;

- кислота борная, ГОСТ 18704-78;

- пек каменноугольный, ГОСТ 1038-75;

- лом периклазовых изделий фракции не более 4 мм;

- лом периклазоуглеродистых изделий фракции не более 4 мм;

- лом алюмопериклазоуглеродистых изделий фракции менее 1,0 мм;

- лом шпинельно-периклазоуглеродистых изделий фракции менее 1,0 мм, ТУ 1579-034-00187085-2004;

- периклаз плавленый марки ПППЛ-95, фракции не более 4 мм, ТУ 322-24-009-94;

- корунд плавленый фракции менее 1,0 мм, ТУ 1523-007-00187085-2001;

- шпинель плавленая фракции менее 1,0 мм, ТУ 1527-031-00187085-2004.

Для изготовления огнеупорной массы использовали дозированные смеси вышеуказанных сырьевых материалов регламентированного зернового и химического составов, приведенные в таблице 1 (примеры 1-6). Смеси периклаза, связующих и спекающих компонентов подвергали смешению в течение 10 минут, после чего готовую массу расфасовывали в герметичную упаковку.

Вещественный состав получаемой огнеупорной массы приведен в таблице 2. Принципиальным отличием предлагаемой массы от известной является наличие глиноземистого материала с содержанием Al2O3 не менее 70% в виде корунда и (или) шпинели, а также оптимальное количественное соотношение компонентов.

Свойства и химический состав огнеупорной массы приведены в таблице 3. Как видно из данных таблицы 3, заявляемая масса обладает более высокой устойчивостью к восстановлению и испарению оксида магния при сохранении одинаковых показателей других физико-химических свойств.

Продолжительность спекания определяли визуально путем фиксации времени полного прекращения пламени от выгорания летучих компонентов пека и смолы. Пористость и предел прочности при сжатии определяли соответственно по ГОСТ 2409-95 и ГОСТ 4071.1-94 на образцах, подвергнутых термической обработке при температуре 1350°С в течение 2 часов.

Определение шлакоустойчивости осуществляли статическим тигельным методом с использованием конвертерного шлака следующего химического состава, мас.%: СаО 46,0; SiO2 17,5; ∑(FeO+Fe2O3) 16,7; MnO 6,8; MgO 6,3; Al2O3 6,7 при температуре 1610°С. Шлакоустойчивость оценивали путем измерения площадей пропитки и разъедания расплавом в вертикальном разрезе тиглей, сформованных из огнеупорной массы и предварительно обожженных при 1350°С.

Определение испаряемости выполняли на образцах, спрессованных при удельном давлении 100 Н/мм2, обожженных при 1000°С и 1610°С с выдержкой 3 ч при каждой температуре. Расчет испаряемости (И) проводили по формуле

где C1 - содержание MgO в образце, обожженном при 1000°С;

С2 - содержание MgO в образце, обожженном при 1610°С.

Предлагаемая огнеупорная масса прошла испытания в кислородно-конвертерном цехе ОАО «Магнитогорский металлургический комбинат», где она показала износоустойчивость на 15-33% больше в сравнении с массой-прототипом (см. таблицу 3).

Для изготовления массы можно использовать широкий ассортимент доступных синтетических и техногенных сырьевых материалов.

Источники информации

1. Патент РФ №2243184.

2. Патент РФ №2379255.

3. Перепелицын В.А. Основы технической минералогии и петрографии. - М.: Недра, 1987. - 255 с.

4. Кащеев И.Д. Оксидно-углеродистые огнеупоры. - М.: Интермет Инжиниринг, 2000. - 265 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| ПЛАВЛЕНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417201C2 |

| МАГНЕЗИАЛЬНАЯ ТОРКРЕТ-МАССА | 2011 |

|

RU2465245C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при производстве огнеупоров, для ремонта футеровки металлургических агрегатов, в частности конвертеров и электросталеплавильных печей, например, методом налива или торкретирования. Предлагается огнеупорная масса на основе периклаза, включающая углерод, фенолоформальдегидную смолу, полифосфат натрия, борную кислоту, каменноугольный пек и глиноземсодержащий материал, содержащий не менее 70 мас.%. оксида алюминия, при следующем соотношении компонентов, мас.%: углерод 5,0-9,0; фенолоформальдегидная смола 3,0-3,8; полифосфат натрия 1,0-2,0; борная кислота 0,5-1,0; каменноугольный пек 1,0-3,0; указанный глиноземсодержащий материал 8,0-20,0; периклаз 61,5-81,0. В качестве глиноземсодержащего материала используют корунд или шпинель, или их смесь фракции не более 1.0 мм в любом массовом соотношении. В качестве углерода применяют графит или кокс, или их смесь фракции менее 1,0 мм в любом массовом соотношении. Технический результат изобретения - низкая испаряемость оксида магния из огнеупорной массы, что обеспечивает повышенную износоустойчивость футеровки. 2 з.п. ф-лы, 3 табл.

1. Огнеупорная масса, включающая периклаз, углерод, фенолоформальдегидную смолу, полифосфат натрия, борную кислоту и каменноугольный пек, отличающаяся тем, что она дополнительно содержит глиноземсодержащий материал, содержащий не менее 70 мас.% оксида алюминия, при следующем соотношении компонентов, мас.%:

2. Огнеупорная масса по п.1, отличающаяся тем, что глиноземсодержащий материал представляет собой корунд (α-Al2O3), или шпинель (MgAl2O4), или их смесь в любом массовом соотношении фракции менее 1,0 мм.

3. Огнеупорная масса по п.1, отличающаяся тем, что она в качестве углерода содержит графит, или кокс, или их смесь в любом массовом соотношении фракции менее 1,0 мм.

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| ОГНЕУПОРНАЯ МАССА | 2003 |

|

RU2243184C2 |

| Способ очистки тростникового сахара-сырца | 1988 |

|

SU1564195A1 |

| US 5866490 A, 02.02.1999 | |||

| CN 101423416 A, 06.05.2009. | |||

Авторы

Даты

2012-03-20—Публикация

2010-06-30—Подача