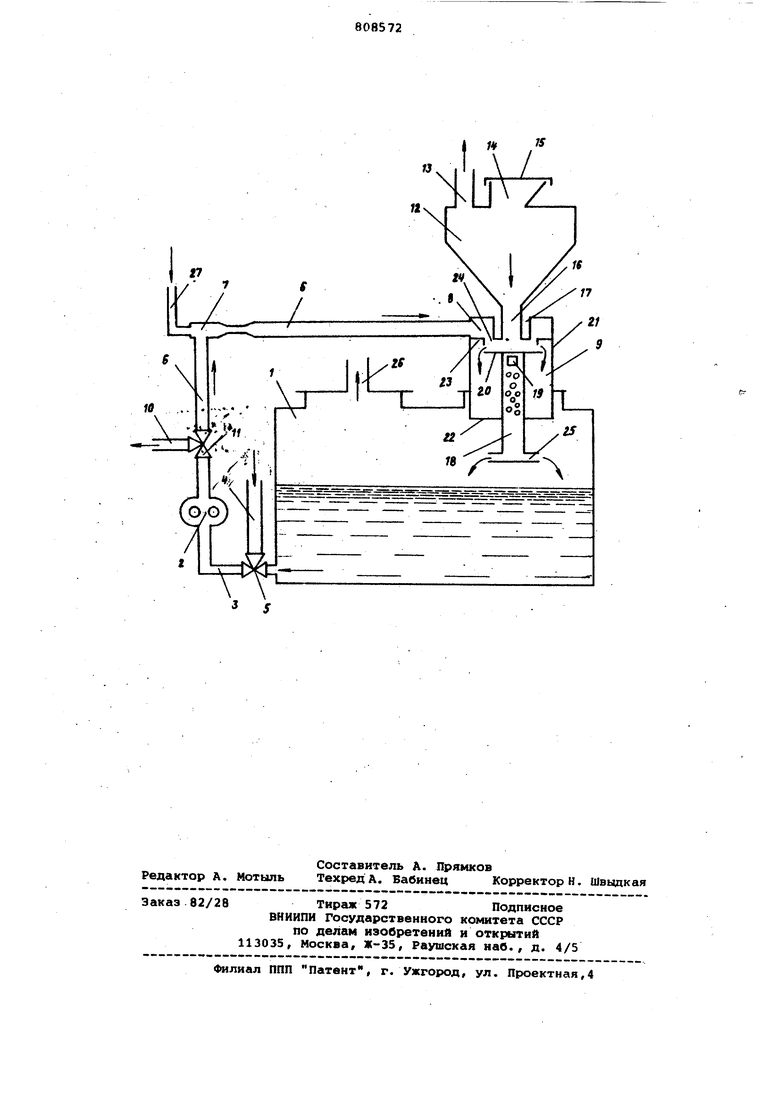

воэдухоприемным патрубком, при этом диспергатор выполнен в виде струйного насоса. На чертеже изображена установка, общий вид. Установка имеет обогреваемую емкость 1, насос 2, который своим всасывающим патрубком 3 присоединен к емкости 1, а с помощью трубопровода 4 - к выпарному йотлу (не показан), при этом патрубок 3 в месте примыкания трубопровода 4 оснащен трехходовым краном 5, трубопровод б, соединяющий насос 2 со струйным диспергатором 7, камерой 8 цилиндрического дозатора 9 и трубопроводом 10 выдачи готовой продукции через трехходовой кран 11. К емкости 1 снаружи соосно со смесителем 9 присоединен загрузоч ный бункер 12 для фильтрационного кека. Бункер 12 имеет газовод 13 и загрузочный якзк 14 с откидной крышкой 15, выходное отверстие 16 и руб ку 17 охлаждения. Смеситель 9 состоит из центрально расположенной внутренней трубы 18 с перфорированн частью и окнами 19 для аварийного сброса смеси и закрепленной на ее верхней части тарелью 20, обечайкой 21 смесителя 9 с днищем 22 и крьзшко 23, являющейся одним из образующих камеры 8 с кольцевой щелью-соплом 24 и смонтированным в ее нижней час дисковым разбрасывателем 25. Емкост 1 снабжена также газоводом 26, который совместно с газоводом 13 подключен к сепаратору-конденсатору,а последний - к печи држига нескондея сировавшихся паров и газов (не пока заны) . К струйному диспергатору 7 подсоединен воздухоприемный патру бок 27 для подачи сжатого воздуха или его смеси с водяным паром. Установка при приготовлении вяжу щих смешением работает следующим образом. В бункер: 12 через загрузочный люк 14 подается, например, фильтрационный кек. Затем включается насос 2, который подает обезвоженную и нагретую до рабочей температуры каменноугольную смолу в камеру 8 смесителя 9 по трубопроводу 4, через трехходовый кран 5, всасывающий патрубок 3, трубопровод б и располо женный на нем струйный диспергатор 7, при этом трехходовый кран 11 перекрывает трубопровод 10. Из камеры 8 смола поступает через кольцевое сопло 24 на тарель 20, смешивается С частью поступающехО из бункера 12 фильтрационного кека и уносится g полость, ограниченную внешней поверхностью внутренней трубы 18, внутренней поверхностью обечайки 2 и ее днищем 22. Из этой полости смесь смолы с фильтрационным кеком поступает через перфорацию и окна 19 во внутрь трубы 18 и интенсивно смешиваясь через дисковый разбрасыватель 25 поступает в емкость 1. Размеры тарели 20 и расстояние между ней и нижней частью выходного отверстия 16 бункера 12 устанавливаются расчетом с учетом величины угла естественного откоса фильтрационного кека, при котором исключается его самопроизвольное осыпание с тарели 20. Заданная температура смеси смоы с кеком в емкости 1 поддерживается с помощью системы ее обогрева (не показана). После заполнения смолой емкости 1 до заданного уровня ее забор из выпарного котла прекращается путем поворота на 90° трехходового крана 5. При этом во всасывающий патрубок 3 насоса 2 начинает поступать смесь смолы с кеком непосредственно из емкости 1 и создается непрерывная циркуляция смеси через струйный диспергатор 7 и затем через смеситель 9 до полного получения готового продукта. Готовый продукт с помощью насоса 2 откачивается из емкости 1 потребителю через трубопровод 10, для чего трехходовый кран 11 поворачивается на 90°. Таким образом, заканчивается цикл работы установки при приготовлении вяжущих из каменноугольной смолы (дегтя) смешением ее с фильтрационным кеком, при этом сжатый воздух в струйный диспергатор 7 не подается, а загрузка бункера 12 кеком осуществляется, например, в период откачки готового продукта. При приготовлении вяжущих путем окисления кислородом воздуха,например каменноугольной смолы (дегтя), установка работает следующим образом. Включается в работу насос 2,который из выпарного котла обезвоженкую и нагретую до рабочей температуры каменноугольную смолу (120-130 С) подает в струйный диспергатор 7, в который одновременно поступает сжатый воздух, например, от компрессора по воздуховодному патрубку 27. В диспергаторе 7, благодаря гидродинамическому и кавитацибнному воздействию, интенсийно образуется тонкодисперсная смесь смолы и воздуха, интенсифицирующая процесс окисления смолы, который продол:кается при движении смеси в трубопроводе 6 и камере 8. После выхода смеси из кольцевой.щели-сопла она взаимодействует с тарелью 20, при этом лишняя часть воздуха и образовавшиеся во время окисления пары и газы отводятся через отверстие 16 и газовод 13 в сепаратор-конденсатор и печь дожига. Смесь далее перемещается по трубе 18 и через разбрасыватель 25 в емкость 1, где она полностью освобождается от непрореагировавшего воздуха, а также гаЗов и паров, которые по газоводу 26 отводятся в сепаратор-конденсатор и печь дожига. После заполнения емкости 1 до заданного уровня прекращается забор смолы (дегтя) и начинается, как указан ранее, ее циркуляция по замкнутому кругу до требуемой готовности с температурой нагрева 150-180 С. Готвый продукт из емкости 1 вьщается потребителю по трубопроводу 10.

Аналогичным способом работает установка при получении битумов окислением гудронов.

Установка при приготовлении вяжущих смешением совместно с окислением кислородом воздуха работает следующим образом.

В бункер 12 через загрузочный лю 14 подается фильтрационный кек,расход которого уменьшается до 0,5-1% вместо 5-6%, требуемых при по тучени вяжущих одним только смешением.Затем насосом закачивают из выпарного котла обезвоженную и нагретую до рабочей температуры каменноугольную смолу в камеру 8, которая поступает Через кольцевую щель-сопло 24 на тарель 20, смешивается с фильтрационным кеком и через дисковый раз.брасыватель 25 поступает в емкость 1. Как только весь фильтрационный кек будет забран из загрузочного бункера 12 и вовлечен в массу, находящуюся в емкости 1, начинается подача сжатого воздуха в струйный диспергатор 7 через воздухоприемный патрубок 27. С этого момента начинается окислительный процесс еще до заполнения смолой емкости 1 до заданного уровня. Подача воздуха в струйный смеситель 7 с этого момента ведется непрерывно до получения готового продукта в емкости 1, включая и циркуляцию его по замкнутому контуру.

Использование изобретения обеспечивает возможность приготовления вяжущих смешением компонентов и окислением , при этом уменьшается расход вяжущего и стоимость приготовления

o смеси, а также возможность приготовления битумов с улучшенными свойствами .

15

Формула изобретения

1.Установка для приготовления смеси органических вяжущих материалов по авт.св. № 697625, о т л ичающаяся тем, что, с целью

повышения эффективности за счет обеспечения приготовления вяжущих материалов каменноугольного и нефтяного происхождения, она снабжена

смонтированным в разрезе трубопровода перед кольцевым соплом диспергатором с воздухоприемным патрубком.

2.Установка по п.1, о т л ичающаяся тем, что диспергатор

выполнен в виде струйного насоса. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

697625, кл. Е 01 С 19/08, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления смеси органических вяжущих материалов | 1978 |

|

SU697625A1 |

| Установка для приготовления смеси органических вяжущих материалов | 1982 |

|

SU1073355A1 |

| Установка для приготовления вяжущихМАТЕРиАлОВ | 1978 |

|

SU837389A1 |

| Установка для приготовления черных вяжущих путем окисления | 1985 |

|

SU1269823A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО | 2016 |

|

RU2627392C1 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

| СПОСОБ МИНИМИЗАЦИИ ОКИСЛЕНИЯ БИТУМА В РАБОЧЕМ КОТЛЕ ПРИ ПРИГОТОВЛЕНИИ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА АСФАЛЬТОБЕТОННОМ ЗАВОДЕ | 2006 |

|

RU2315146C1 |

| Органическое вяжущее | 1976 |

|

SU635114A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНО-БИТУМНЫХ ВЯЖУЩИХ | 2020 |

|

RU2745689C1 |

| Способ получения вяжущего для дорожного строительства | 1984 |

|

SU1174460A1 |

Авторы

Даты

1981-02-28—Публикация

1978-12-08—Подача