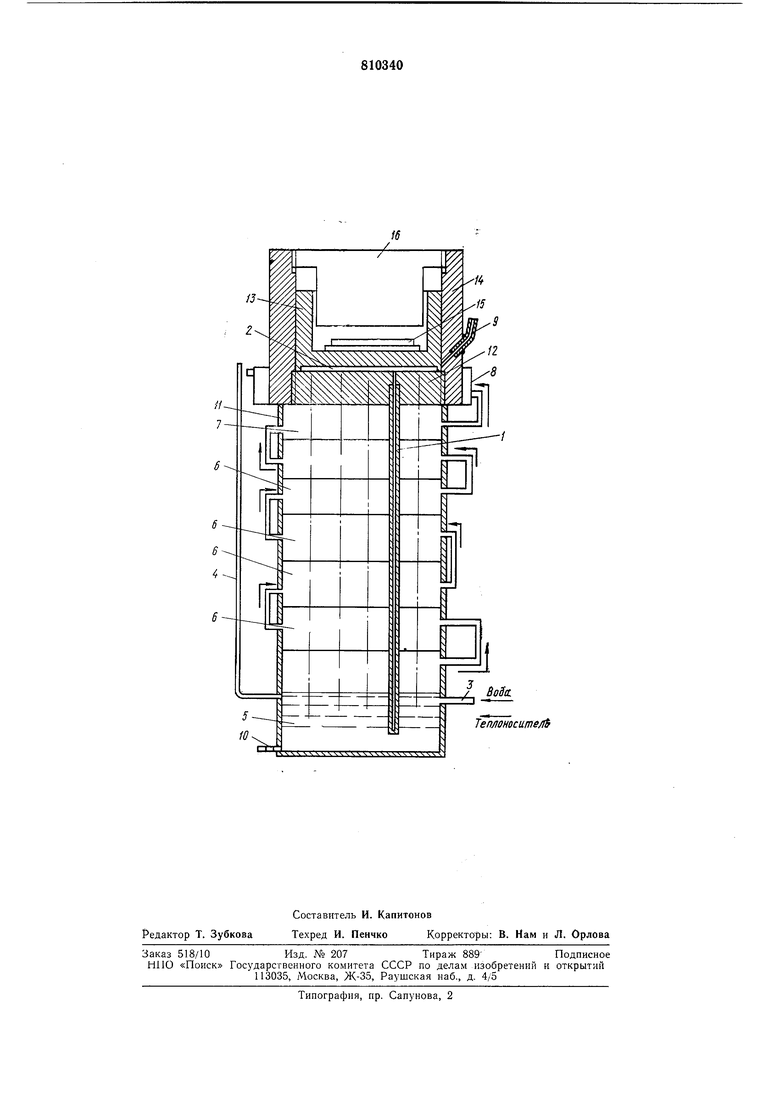

Повторное заполнение водой с ие-парением обеспечивает подачу достаточного для создания вакуума количества воды. Затем наливают рабочую входы глухих труб 2 через патрубок 9с последую--щим охлаждением труб, начиная от глухих концов до 10°С. Последующее охлаждение производят подачей воды в патрубок 3 после слива теплоносителя через вентиль 10. Паправдение движения воды аналогично направлению движения теплоносителя. При охлаждении глухих труб 1 водой происходит конденсация воды в трубах и создается вакуум с засосом расплавленной рабочей среды. Пример. Для приведения в действие пресса для перфорации отверстий, работающего за счет энергии расщирения рабочей среды, с заполненными глухими трубами по предлагаемому способу подают горячую воду температурой 80-90°С через патрубок 3 до ПОЛНОГО заполнения кожуха 11. Рабочая среда (парафин 50% и стеарин 50%), переходя из твердого агрегатного состояния в жидкое в трубах 1, увеличивается в объеме на 13-15%, проходит через отверстия в нлите 12, воздействуя на порщень 13. Порщень 13, перемещаясь в корпусе 14, прижимает оснастку с заготовкой 15 для перфорации отверстий к упору 16, производя пробивку 800 отверстий одновременно. Усилие для обработки заготовки 15 регулируется степенью прогрева глухих труб 1 по (Высоте уровнем заполнения кожуха 11 горячей водой. Для приведения поршня 13 в исходное нижнее состояние подается через патрубок 3 холодная вода с температурой 10°С. Рабочая среда в глухих трубках, переходя из жидкого агрегатного состояния в твердое, уменьщается в объеме, чем обеспечивается освобождение подпоршневого пространства и опускание порщня 13 в нижнее исходное положение. Операция занравки рабочей средой отличается от процесса при обратном ходе порщня тем, что при обратном ходе поршня втягивается только избыток рабочей среды, полученной при увеличении в объеме последней, а при заправке происходит заполнение рабочей средой при полном отсутствии последней в глухой трубе. Использозанке данного способа заправки глухих труб устройства, работающего за чет энергии расширения рабочей среды, беспечивает ио сравнению с существующим пособом- сл-едующие преимущества; а)позволяет в устройствах, работающих за счет энергии расщирения рабочей среды, применить глухие трубы малого диаметра и значительно увеличить поверхность теплообмена, что, в свою очередь, увеличивает производительность работы устройства в целом; б)уменьшает металлоемкость и габариты устройств, работающих за счет расщирения рабочей среды; в)позволяет производить заправку без применения дорогостоящей аппаратуры вакуумирования;г)уменьшает время заправки в 5 раз по сравнению с вакуумированием; д)не требует изготовления специальных устройств для подачи рабочей среды в нагретом состоянии, так как последняя легко испаряется в вакууме и выводит из строя вакуумные насосы; ж) позволяет высвободить производственные площади. Формула изобретения Способ заправки рабочей средой труб устройства, работающего за счет энергии расширяющейся рабочей среды при переходе ее из твердого состояния в жидкое, нредусматривающий заполнение труб рабочей средой в жидком состоянии путем ее подачи на входы труб, отличающийся тем, что, с целью расширения технологических возмоЛСностей путем обеспечения заправки глухих труб диаметром до 3 мм, перед заполнением труб рабочей средой на их входы подают под давлением воду и затем исларяют ее путем нагрева труб, причем эту операцию проводят не менее 2 раз, а после подачи на входы труб рабочей среды трубы охлаждают последовательно, начиная от глухих концов, до температуры, обеспечивающей переход рабочей среды в твердое состояние. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по заявке № 2423761/25-27, кл. В 21D 39/06, от 21.10.76.

ч Теплоноситель

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформирования материалов | 1987 |

|

SU1447491A1 |

| Приводное устройство | 1986 |

|

SU1579611A1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1996 |

|

RU2121630C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1997 |

|

RU2121631C1 |

| Устройство для заправки тепловых труб | 1984 |

|

SU1182252A1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1997 |

|

RU2145404C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 2001 |

|

RU2206836C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА С САМОРЕГУЛИРУЕМЫМ УСТРОЙСТВОМ ЭЛЕКТРОПОДОГРЕВА | 2012 |

|

RU2506503C1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА | 2000 |

|

RU2187049C1 |

Авторы

Даты

1981-03-07—Публикация

1979-01-12—Подача