Изобретение относится к обработке металлов давлением и может быть использовано при разработке инструментов и устройств, работаюпдих на энергии расширяющейся среды.

Цель изобретения - повышение надежности работы и упрош.ение конструкции.

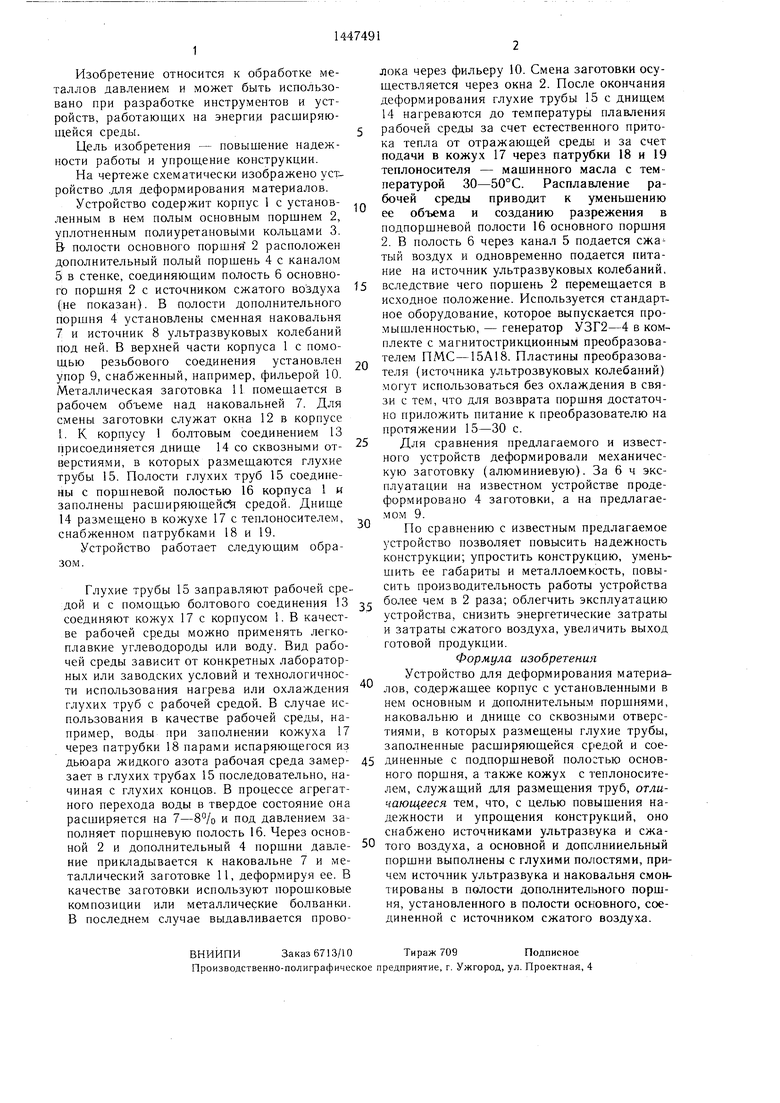

На чертеже схематически изображено устройство .для деформирования материалов.

Устройство содержит корпус 1 с установ- ленным в нем полым основным поршнем 2, уплотненным полиуретановЫми кольцами 3.

6полости основного поршня 2 расположен дополнительный полый поршень 4 с каналом 5 в стенке, соединяющим полость 6 основного поршня 2 с источником сжатого воздуха (не показан). В полости дополнительного поршня 4 установлены сменная наковальня

7и источник 8 ультразвуковых колебаний под ней. В верхней части корпуса 1 с помо- ш,ью резьбового соединения установлен упор 9, снабженный, например, фильерой 10. Металлическая заготовка 11 помешается в рабочем объеме над наковальней 7. Для смены заготовки служат окна 12 в корпусе

1. К корпусу 1 болтовым соединением 13 присоединяется дниш,е 14 со сквозными от- верстиями, в которых размешаются глухие трубы 15. Полости глухих труб 15 соединены с поршневой полостью 16 корпуса 1 и заполнены расширяющейся средой. Днище 14 размещено в кожухе 17 с теплоносителем, снабженном патрубками 18 и 19.

Устройство работает следующим образом.

Глухие трубы 15 заправляют рабочей средой и с помощью болтового соединения 13 соединяют кожух 17 с корпусом 1. В качестве рабочей среды можно применять легкоплавкие углеводороды или воду. Вид рабочей среды зависит от конкретных лабораторных или заводских условий и технологичности использования нагрева или охлаждения глухих труб с рабочей средой. В случае использования в качестве рабочей среды, например, воды при заполнении кожуха 17 через патрубки 18 парами испаряющегося из дьюара жидкого азота рабочая среда замер- зает в глухих трубах 15 последовательно, начиная с глухих концов. В процессе агрегатного перехода воды в твердое состояние она расширяется на 7-8% и под давлением заполняет поршневую полость 16. Через основной 2 и дополнительный 4 поршни давле- ние прикладывается к наковальне 7 и металлический заготовке 11, деформируя ее. В качестве заготовки используют порошковые композиции или металлические болванки В последнем случае выдавливается прово

,-,

5 5 0

0

лока через фильеру 10. Смена заготовки осуществляется через окна 2. После окончания деформирования глухие трубы 15 с днище.м 14 нагреваются до температуры плавления рабочей среды за счет естественного притока тепла от отражающей среды и за счет подачи в кожух 17 через патрубки 18 и 19 теплоносителя - машинного масла с температурой 30-50°С. Расплавление рабочей среды приводит к уменьшению ее объема и созданию разрежения в подпоршневой полости 16 основного поршня 2. В полость 6 через канал 5 подается сжа тый воздух и одновременно подается питание на источник ультразвуковых колебаний, вследствие чего поршень 2 перемещается в исходное положение. Используется стандартное оборудование, которое выпускается про- мыщленностью, - генератор УЗГ2-4 в комплекте с магнитострикционным преобразователем ПМС-15А18. Пластины преобразователя (источника ультрозвуковых колебаний) .могут использоваться без охлаждения в связи с тем, что для возврата порщня достаточно приложить питание к преобразователю на протяжении 15-30 с.

Для сравнения предлагаемого и известного устройств деформировали механическую заготовку (алюминиевую). За 6 ч эксплуатации на известном устройстве проде- формировано 4 заготовки, а на предлагае- .мом 9.

По сравнению с известным предлагаемое устройство позволяет повысить надежность конструкции; упростить конструкцию, уменьшить ее габариты и металлоемкость, повысить производительность работы устройства более чем в 2 раза; облегчить эксплуатацию устройства, снизить энергетические затраты и затраты сжатого воздуха, увеличить выход готовой продукции.

Формула изобретения

Устройство для деформирования материалов, содержащее корпус с установленными в нем основным и дополнительны.м поршнями, наковальню и днище со сквозными отверстиями, в которых размещены глухие трубы, заполненные расщиряющейся средой и соединенные с подпоршневой полостью основного поршня, а также кожух с теплоносителем, служащий для размещения труб, отличающееся тем, что, с целью повыщения надежности и упрощения конструкций, оно снабжено источниками ультразЕ1ука и сжатого воздуха, а основной и дополнииельный поршни выполнены с глухими полостями, причем источник ультразвука и наковальня смонтированы в полости дополнител1зного поршня, установленного в полости основного, соединенной с источником сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформирования материалов | 1985 |

|

SU1299671A1 |

| Устройство для деформирования материалов | 1989 |

|

SU1634353A2 |

| Устройство для ликвидации прихвата колонны труб в скважине | 1986 |

|

SU1375791A1 |

| Способ заправки рабочей средойТРуб уСТРОйСТВА, РАбОТАющЕгО зАСчЕТ эНЕРгии РАСшиРяющЕйСяРАбОчЕй СРЕды | 1979 |

|

SU810340A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2000 |

|

RU2186931C2 |

| УСТРОЙСТВО для ИСПЫТАНИЯ ПРЕССА ПОД НАГРУЗКОЙ | 1968 |

|

SU222162A1 |

| Ударный гайковерт | 1986 |

|

SU1323360A1 |

| ПОЛЕВАЯ ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ДВИГАТЕЛЕМ ВНЕШНЕГО СГОРАНИЯ ПУСТЫНЦЕВА | 1995 |

|

RU2109157C1 |

| Устройство для запрессовки труб | 1980 |

|

SU1022799A1 |

| Устройство ударного действия | 1989 |

|

SU1670122A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при разработке инструментов и устройств, работающих на энергии расширяющейся среды. Цель изобретения - повыщение надежности и упрощение конструкции. Устройство содержит кожух 17 с теплоносителем, в котором размещены глухие трубы (Т) 15 , соединенные с подпоршневой полостью (П) 16. В П 16 установлены основной порщень 2 и размещенный в нем дополнительный поршень 4. В последнем размещены наковальня 7 и источник ультразвуковь1Х колебаний 8. При использовании в качестве рабочей среды воды последняя замерзает в Т 5 при заполнении парами азота кожуха 17. В результате вода расширяется в объеме и заполняет П 16, передавая давление через поршни 2 и 4 на наковальню 7, деформирующую заготовку II. По окончании деформирования Т 15 нагревают. Это приводит к ее расплавлению и созданию разрежения в П 16. В П 6 подают сжатый воздух и одновременно включают источник ультразвуковых колебаний -8, вследствие чего поршень 2 перемещается в исходное положение. I ил. с & (Л с 11 1Б со

| Устройство для деформирования материалов | 1985 |

|

SU1299671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-22—Подача