(54) КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1106575A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU876259A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

Изобретение относится к литейному производству, в частности к составам . красок для литейных форм и стержней. Известна краска для литейных форм и стержней, содержащая огнеупорный наполнитель, пшролизоваиный раствор этилсиликата, флюорит l . Однако -эта краска не предотвращает образования пригара на отливках и имеет недостаточную седиментационную устойчивость.

Целью изобретения является предотвращение пригара на отливках и повышение седиментационной устойчивости.

Цель достигается тем, что краска содержит дополнительно борную кислоту, оксиэтилцеллюлозу и воду при следующем соотношении ингредиентов, вес.%: Гидролизованный раствор этилсили- ката9-28

Борная кислота0,9-1,6

Оксиэтилцеллюлоза0,1-0,4

Вода27-35

Огнеупорный наполнительОстальное

В качестве наполнителя могут быть использованы циркон, графит, тальк и концентрат дистен-силлиманитовый.

В качестве растворителя этилсилика- та (ЭТС) применяют эфироальдегидную фракцию или спирт и воду.

Оксиэтилцеллюлозу используют со следующими характеристиками: сульфатная вязкость 1%-ного раствора по вискозиметру ВЗ-4 12 с.

Борную кислоту вводят в состав покрытия с целью получения неокисленной поверхности отливок.

Уменьшение содержания двуокиси кремния в гидролизованном растворе этилсиликата от 6-12% до 4-5,5% позволяет получить сплошную поверхность покрытия без его растрескивания из-за улучшения эластичных свойств покрытия и снижения остаточных напряжений.

Оксиэтилцеллюлозу вводят в состав покрытия с целью повышения его седи- ментационной устойчивости и улучшения выбнваемости отработанных стержней из

отливок, а также как ингибитор цвета при термообработке форм и стержней сложных фасонных отливок.

Технология приготовления краски следующая.

В гидролизер с полученным гидролиаованным раствором этилсиликата вводят раствор борной кислоты с р астворенной в нем оксиэтилцеллюлоаой. Полученную эмульсию перемешивают в течение мин. Затем добавляют расчетное .количество огнеупорного наполнителяконцентрат дистен-силлиманита. Полученную суспензию перемешивают в течение 15-20 мин.

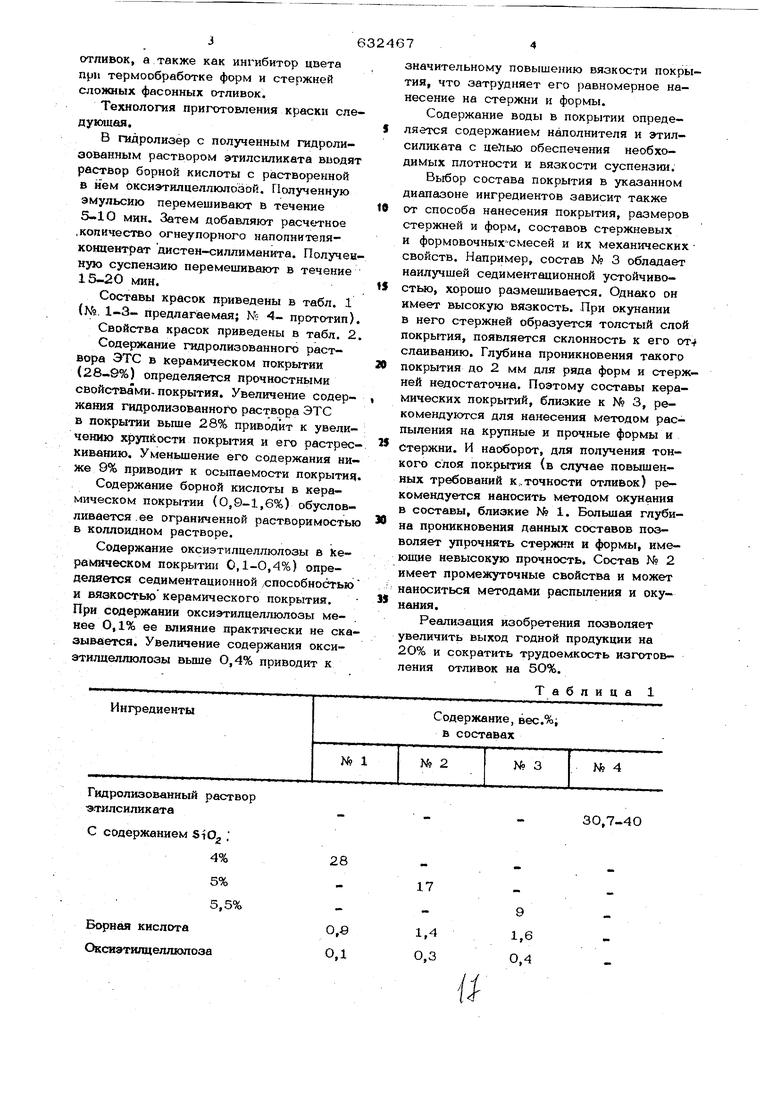

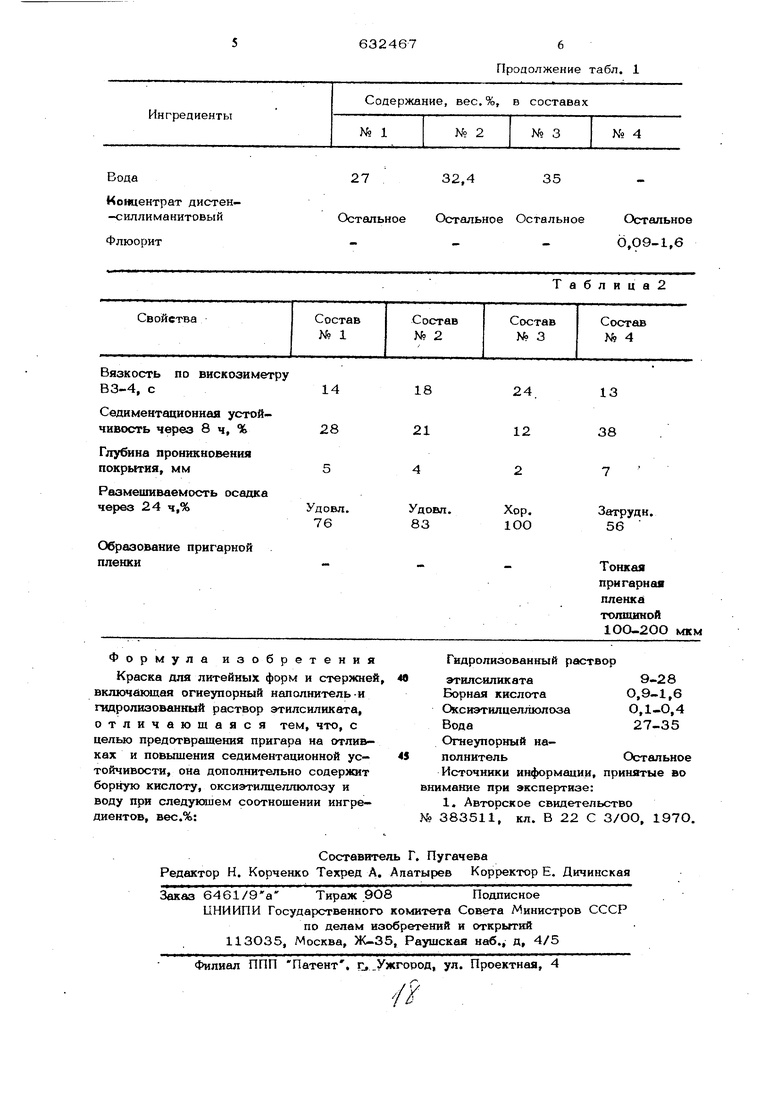

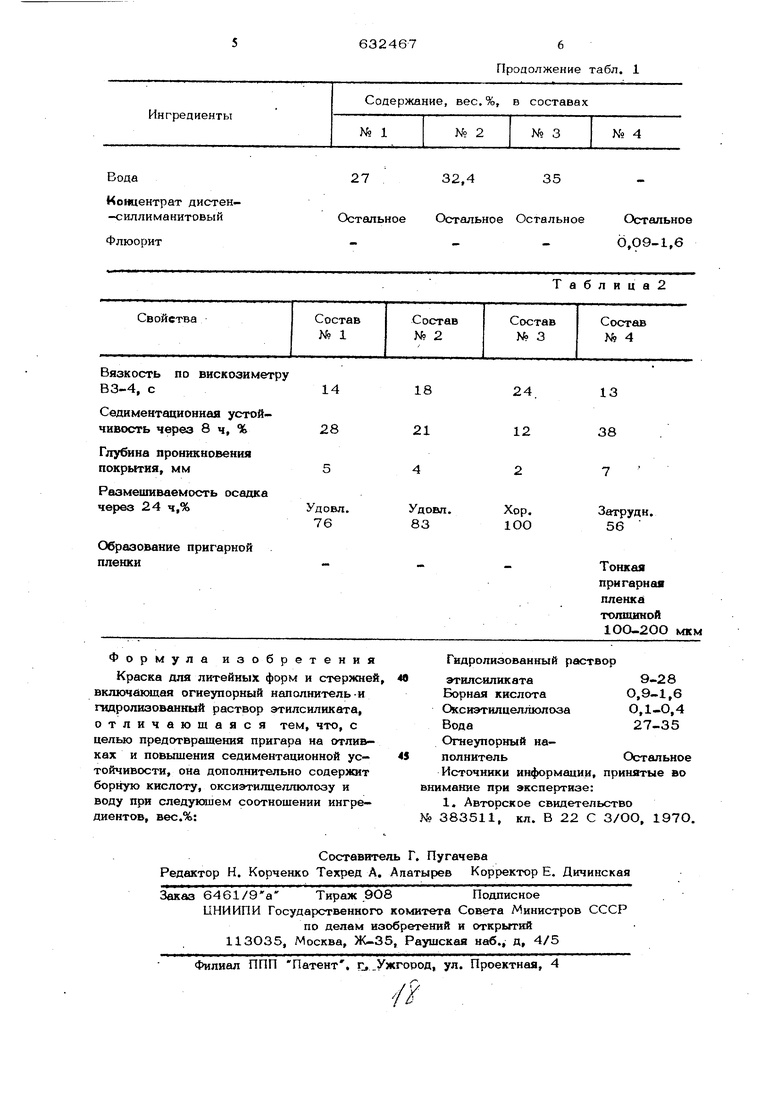

Составы красок приведены в табл. 1 {№. 1-3- предлагаемая; № 4- прототип). Свойства красок приведены в табл. 2. Содержание гндролизованного раствора ЭТС в керамическом покрытии (28-9%) определяется прочностными свойствами-покрытия. Увеличение содержания гидролизованного раствора ЭТС в покрытии вьпые 28% приводит к увеличению хрупкости покрытия и его растрескиванию. Уменьшение его содержания ниже 9% приводит к осыпаемости покрытия.

Содержание борной кислоты в керамическом покрытии (о,9-1,6%) обусловливается, ее ограниченной растворимостью в коллоидном растворе.

Содержание оксиэтилцеллюлозы в Керамическом покрытии 0,1-0,4%) определяется седиментационной /способностью и вязкостью керамического покрытия. При содержании оксиэтилцеллюлозы ме- . нее 0,1% ее влияние практически не сказывается. Увеличение содержания оксиэтилделлюлозы выше 0,4% приводит к

Гкдролизованный раствор э-тилсиликата

С содержанием Sipg ; 4% 5% 5,5%

Борная кислота Оксиэтилцеллюлоза

значительному повышению вязкости покрытия, что затрудняет его равномерное нанесение на стержни и формы.

Содержание воды в покрытии определяется содержанием наполнителя и этилсиликата с цеЛью обеспечения необходимых плотности и вязкости суспензии.

Выбор состава покрытия в указанном диапазоне ингредиентов зависит также от способа нанесения покрытия, размеров стержней и форм, составов стерхшевых и формовочных-смесей и их механических свойств. Например, состав № 3 обладает наилучшей седиментационной устойчивостью, хорошо размешивается. Однако он имеет высокую вязкость. При окунании в него стержней образуется толстый слой покрытия, появляется склонность к его отслаиванию. Глубина проникновения такого покрытия до 2 мм для ряда форм и стержней недостаточна. Поэтому составы керамических покрытий, близкие к № 3, рекомендуются для нанесения методом распыления на крупные и прочные формы и стержни. И наоборот, для получения тонкого слоя покрытия (в случае повышенных требований к„точности отливок) рекомендуется наносить методом окунания в составы, близкие № 1. Большая глубина проникновения данных составов позволяет упрочнять стержни и формы, имеюшие невысокую прочность. Состав N9 2 имеет промежуточные свойства и может наноситься методами распыления и окунания.

Реализация изобретения позволяет увеличить выход годной продукции на 2О% и сократить трудоемкость изготовления отливок на 5О%.

Таблица 1

30,7-40

9

1,6 0,4 Концентрат дистен-силлиманитовыйОстальное Флюорит

Продолжение табл. 1

Таблица2 Остальное ОстальноеОстальное -О,09-1,б

Авторы

Даты

1978-11-15—Публикация

1977-03-04—Подача