СП

О5 00

Изобретение относится к литейному производству, а именно к состава формовочньк смесей для изготовления преимущественно двухслойных керамических форм и стержней по постоянны моделям, и может быть использовано при производстве предпочтительно крупногабаритных стальных отливок, получаемых из высоколегированных марок стали.

Известны керамические смеси, содержащие в своем составе в качестве связующего гидролизованный этилсиликат, огнеупорный наполнитель, гелеобразователь и различные специальные добавки 03Недостатком известных смесей явлется то, что литейные формы и стержни, изготовляеьа)1е из таких смесей, необходимо прокаливать при высокой температуре с целью снижения газотворности и удаления влаги, присутсвующей в составе жидкой составляюще смеси и способствующей образованию пригара на поверхности отливок.

Наиболее близкой к изобретению по технической сущности и достигаемгМУ результату является керамическа смесь 21 для изготовления литейных форм и стержней по постоянным моделям , содержащая, мас.%: Гидролизованный этилсиликат (раствор этилсиликата-40)17,0

Кварцевый песок 20,0 Пылевидный кварц 60,0 Гелеобразователь из класса неорганических оснований - 5%-ный раствор едкого натра 3,0 Известная смесь имеет наибольшее распространение при изготовлении форм и стержней по постоянным моделям.

Однако недостатком этой смеси является то, что полученные на ее .основе формы и стержни для изготовления крупных стальных отливок с массой до 12 т, в том числе двухслойные формы и стержни, не обеспечивают отсутствия пригара на литой поверхности без их высокой температурной прокладки.

Целью изобретения является повышение антипригарных свойств смеси при получении стальных отливок.

Поставленная цель достигается тем, что керамическая смесь дл«

изготовления литейных форм,и стержней по постоянным моделям, включающая огнеупорньй наполнитель, гидролизованный этилсиликат и гелеобразователь из класса неорганических оснований, дополнительно содержит хромит магния при следующем соотношении ингредиентов, мас.%: Гидролизованный этилсиликат 16,8-34,5 Гелеобразователь из класса неорганических оснований 0,8-2,2 Хромит магния 5,2-20,0 Огнеупорный наполнительОстальноеХромит магния, ползгчаемый терми1 еской диссоциацией бихромата магния по реакции- .

MgCr OT-. MgCr04. + 0,5CrjOj + ь 1,50i

2MgCrOj - MgCi: 4. + MgO + 30 представляет собой высокодисперсньй порошок (Sy. 2,5 ) с высокой температурой плавления, равной .

Содержание примесей (GeO SiO, и т.д.) в хромите маг)ния не превьшает 0,4-0,9 мас.% (см. ТУ 113-12-11,007-82). Поэтому, имея высокую огнеупорность, минимальное содержание примесей, высокую удельную поверхность, хромит магния, введенный в керамическую смесь, повьшает химическую инертность;ее к металлу и его окислам.

Так, закись железа FeO, неизбеж; но появляющаяся на границе раздела металл-форма, в результате окислени стали парами воды и кислородом воздуха взаимодействует в первую очередь с мелкодисперсным хромитом магния, и, минуя жидкую фазу, образует твердые растворы замещения по реакции

FeO + MgO-CrjOj- -FeCr.O + MgO FeO + MgO-(Mg, Fe)0 Продукты взаимодействия FeO с. хромитом магния тугоплавки (Тдд ), не растворяются в окислах железа и не смачиваются жидкой сталью (угол смачивания Q 90 ), снижая тем самым силь сцепления между отливкой и формой.

Кроме того, в результате объемны изменений, имеющих место в случае взаимодействия между хромитом магни и окислами железа, возникают внутре3

ние напряжения, способствующие отделению пригарного слоя от поверхности отливки.

При содержании хромита магния меньше 5,2 мас.% смесь обладает недостаточной химической инертностью что приводит к образованию пригара на поверхности отливки. При содержании хромита магния более 20 мас.% на поверхности керамической облицовки после удаления летучих появляются крупные трещины, поверхность форм коробится, на поверхности отливок появляются наплывы металла в виде гребешков.

Пример. Получение керамической суспензии. Способ приготовления смеси двухфазный. Вначале в специальный смеситель заливают гидролизованный этилсиликат, затем засыпают огнеупорный наполнитель, хромит магния, часть гелеобразователя и перемешивают в течение 10-20 мин. В качестве огнеупорного наполнителя используют электрокорунд, маршаллит и диетеНСилиманит. Затем в смеситель вводят гелеобразователь - водный раствор .щелочи, или окись Mg, или их сочетание, и продолжают перемешивание еще 0,5-1 мин.

Готовую смесь выливают в модельную оснастку, где происходит ее затвердевание. После, извлечения модели из затвердевшей смеси или освобождения стержня из стержневого ящика форму и стержни сразу поджигают

568014

Высокотемпературного прокаливания керамических форм и стержней не проводят, заменив его тепловой сушкой при 260 С в течение 4 ч. Прочность

5 смесей определяют методом сжатия

образцов диаметром 20 и высотой 20 мм после выгорания связующего и охлаждения их.

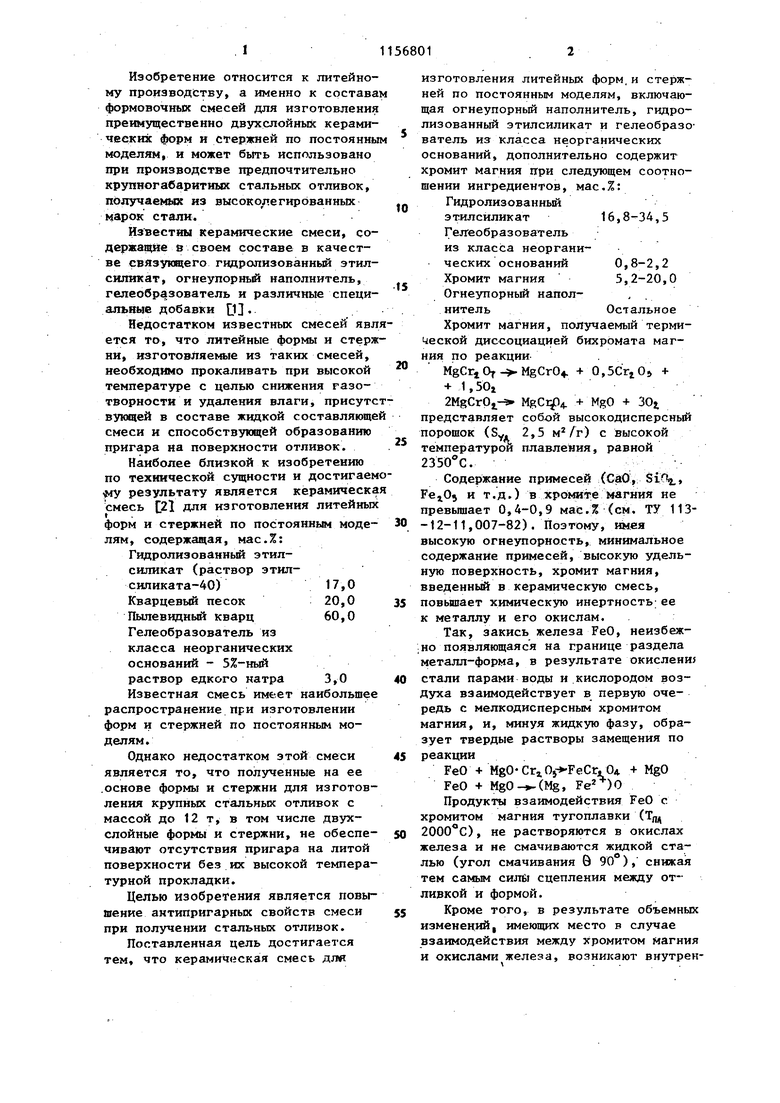

В табл. 1 приведено количественное

0 |содержание составов 1-6. гфедлагаемоей смеси.

Как видно, формы и стержни из предлагаемой керамической смеси за счет повышенных антипригарных

5 свойств обеспечивают иолучение качественных стальных отливок без проведения специальной трудоемкой - операции высокотемпературного прокаливания. Известная смесь обеспечивает аналогичное высокое качество поверхности стальных отливок лишь при условии проведения операции высокотемпературкого прокаливания форм и стержней.

5 В табл. 2 приведены свойства смесей 1-6.

Таким образом, использование изобретения в производстве позволит получать крупногабаритные фасонные стальные отливки без пригара, не применяя высокотемпературна прокладку керамэгческих фО1Я4 «г стержней. При зтом ,повьш1аются весовая и размерная точность отливок, а трудоемкость их изготовления снижается примерно на 15-20%.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1978 |

|

SU712188A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИСТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ, включающая огнеупорный наполнитель, гидролизованный этилсиликат и гелеобразователь из класса неорганических оснований, отличающаяся тем, что, с целью повышения ее антипригарных свойств при получении ста гьных отливок, смесь дополнительно содержит хромит магния при следующем соотношении ингредиентов, мас.%: ГидрОЛИзованный этилсиликат16,8-34,5 Гелеобразователь из класса неорганических оснований 0,8-2,2 Хромит магния5,2-20,0 Огнеупорньш напол(Л нитель Остальное

Гидролизованный этил16,8 19,0 силикат Огнеупорньй наполн 77,2 59,8 тель - электрокорунд Маршаллит - Дистенсилиманит5,2 20,0 Хромит магния Гелеобразователь 1-5%-ный раствор щело0,8 чи0,5 32,,5.32,5 - - - . 61,0 52,8 - - - 54,0 49 7,0 13,0 9,5 16,5 - - - 1.

Состав для смесей, мас.Х

Ингредиенты

MgO

1,5%-ный раствор щелочи + MgO (1:1 по массе) Предел пррчнодти на сжатие после выгорания летучих компонентов свя11,9 14,2 ззпощего, кгс/см Мелкие Мелкие Структура керамики ВОЛОСЯ- ВОЛОСЯные тре- ные тре щины щины Прига- Пригара Качество поверхности ра нет нет стальных отливок

Продолжение табл. 1

.

2,0

1,5

2,2 10,2 12,5 8,7 11,1 Мелкие Мелкие Мелкие Мелкие ВОЛОСЯ- ВОЛО- БОЛО- ВОЛОГЯные тре- сяные сяные ные щины трещи- трещи- трещины ны ны Прига- Прига- При- Пригара нет ра нет гара ра нет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов В.Н | |||

| и др | |||

| Литье в керамические формы по постоянным моделям | |||

| М., Машиностроение, 1975, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рыжиков А.А | |||

| и др | |||

| Совершенствование технологии стального литья | |||

| М., Машиностроение, 1977, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1985-05-23—Публикация

1983-11-03—Подача