(54) СПОСОБ ПОЛУЧЕНИЯ БИТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1974 |

|

SU550845A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ | 1993 |

|

RU2112010C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| Способ получения битумов | 1977 |

|

SU721457A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2008 |

|

RU2349626C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2499813C2 |

| Способ получения пластичного битума | 1977 |

|

SU627155A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

Изобретение относится к способам получения битума путем окисления гудроиов и может быть использовано в нефтеперерабатывающей промышленности.

Известны способы получения битума путем окисления гудрона воздухом 1.

Наиболее близким к изобретению является способ получения битума окислением гудрона воздухом с образованием подвижной парогазовой и жидкой фаз 2. Исходное сырье при 160-180 С подают в л идкую фазу (на 1-2 м ниже уровня продукта). Воздух подают снизу вверх через жидкую и парогазовую фазы. Окисление проводят при 240-260° С.

При этом недостаточно полно используется окислитель - кислород воздуха, образуются взрывоопасные концентрации в парогазовой фазе.

Целью изобретения является повышение степени использования окислителя, предотвраш,ение образования взрывоопасной концентрации в парогазовой фазе.

Поставленная цель достигается предлагаемым способом получения битума окислением гудрона воздухом при повышенной температуре с образованием подвижной парогазовой и жидкой фаз при подаче воздуха снизу вверх через жидкую и парогазовую фазы, исходного сырья в жидкую фазу при 105-240 С, в количестве 0,02-0,95 мае. ч., при диспергировании нагретого до 105- 230° С исходного сырья в количестве 0,45- 0,65 мае. ч. верхним потоком в газообразную фазу и при диспергировании нагретого до 235-360° С исходного сырья в количестве 0,03-0,95 мае. ч. нижйим потоком в газообразную фазу.

Предпочтительно исходное сырье вводят в жидкую фазу в количестве 0,1-0,25 мае. ч. при 135-180° С, верхним потоком подают нагретое до 110-130° С исходное сырье в количестве 0,45--0,65 мае. ч., нижним потоком подают нагретое до 280- 300° С исходное сырье в количестве 0,25- 0,35 мае. ч. Предпочтительно окисление проводят при 245-,320° С, давлении 1-10 атм, скорости парогазовой фазы 0,005-0,1 м1с.

Отличительные признаки способа заключаются во введении в жидкую фазу исходного сырья в количестве 0,02-0,95 мае. ч. при 105-240° Сив дополнительном диспергировании нагретого до 105-230° С и до

235-360° С исходного сырья в указанных количествах двумя потоками - нижним и верхним в парогазовую фазу, а также в предпочтительных условиях проведения процесса.

Степень использования окислителя (воздуха) определяют значением коэффициента использования окислителя /Со- Последний рассчитывают по формуле

f II

I)-- П

К,

С

0

Пример 1. 0,55 мае. ч. исходного сырья - гудрона западно-сибирских нефтей с температурой 132° С диспергируют в верхней зоне парогазовой фазы (выше уровня взлива жидкой фазы), 0,23 мае. ч. гудрона с темлературой 294° С диспергируют в нижней зоне парогазовой фазы. Скорость парогазовой фазы составляет 0,06 м1с. 0,12 мае. ч. исходного сырья с температурой 132° С вводят в жидкую фазу. Воздух в количестве 67 л/мин подают противотоком снизу вверх. Окисление осуш,ествляют при 278° С па непрерывной установке колонного типа под давлением 1,2 атм. В результате получают строительный битум со следующей характеристикой:

Глубина проникания иглы при 25° С (100 г, 5 с) в остаток после прогрева (5 160° С), % от первоначальной величины

Растяжимость при 25° С, см

Температура, ° С: размягчения вспышки хрупкости

Интервал пластичности, ° С

Индекс пенетрации

Содержание водорастворим соединений, мае. %

СПГФ.

С„

концентрация окислителя: о исходная и в парогазовой фазе, мае. % или об. %.

Как следует из формулы, Ко имеет значение от О до 1, и чем он выше, тем полнее используется окислитель.

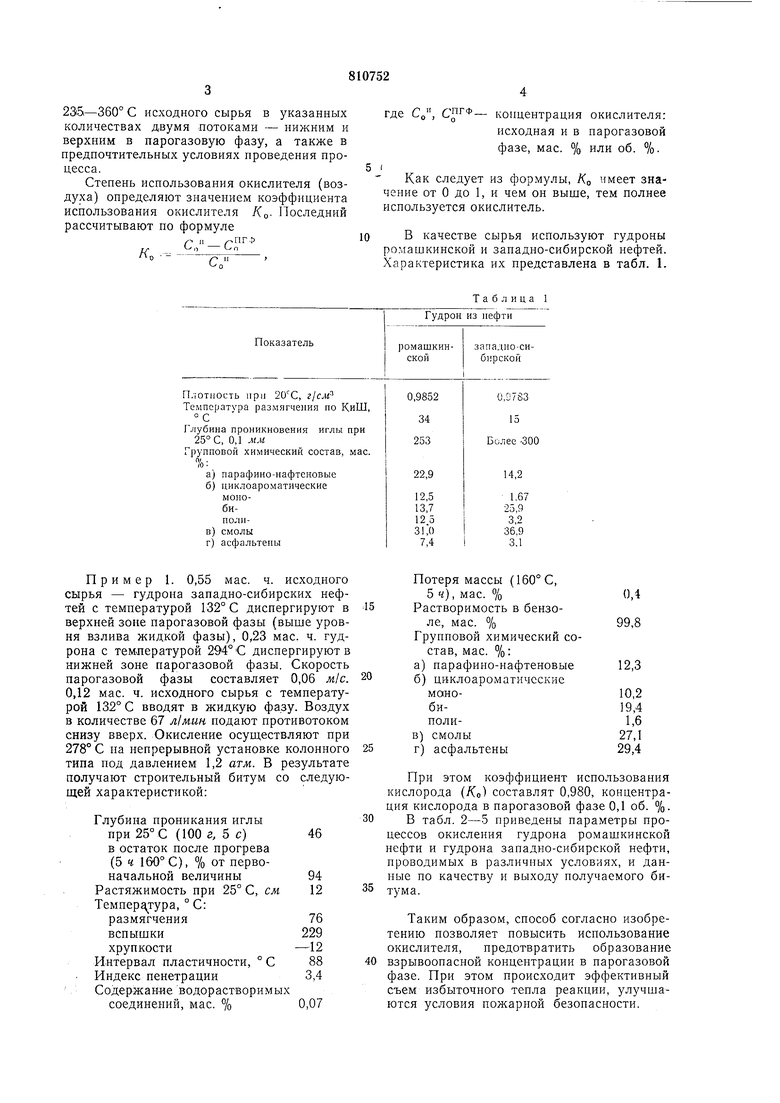

В качестве сырья используют гудроны ромашкинской и западно-сибирской нефтей. Характеристика их представлена в табл. 1.

Таблица 1

Потеря массы (160° С,

5 ч), мае. %0,4

Растворимость в бензоле, мае. %99,8

Групповой химический состав, мае. %:

а)парафино-нафтеновые12,3

б)циклоароматические

моно-10,2

би-19,4

поли-1,6

в)смолы27,1

г)асфальтены29,4

При этом коэффициент использования кислорода (/Со) составлят 0,980, концентрация кислорода в парогазовой фазе 0,1 об. %.

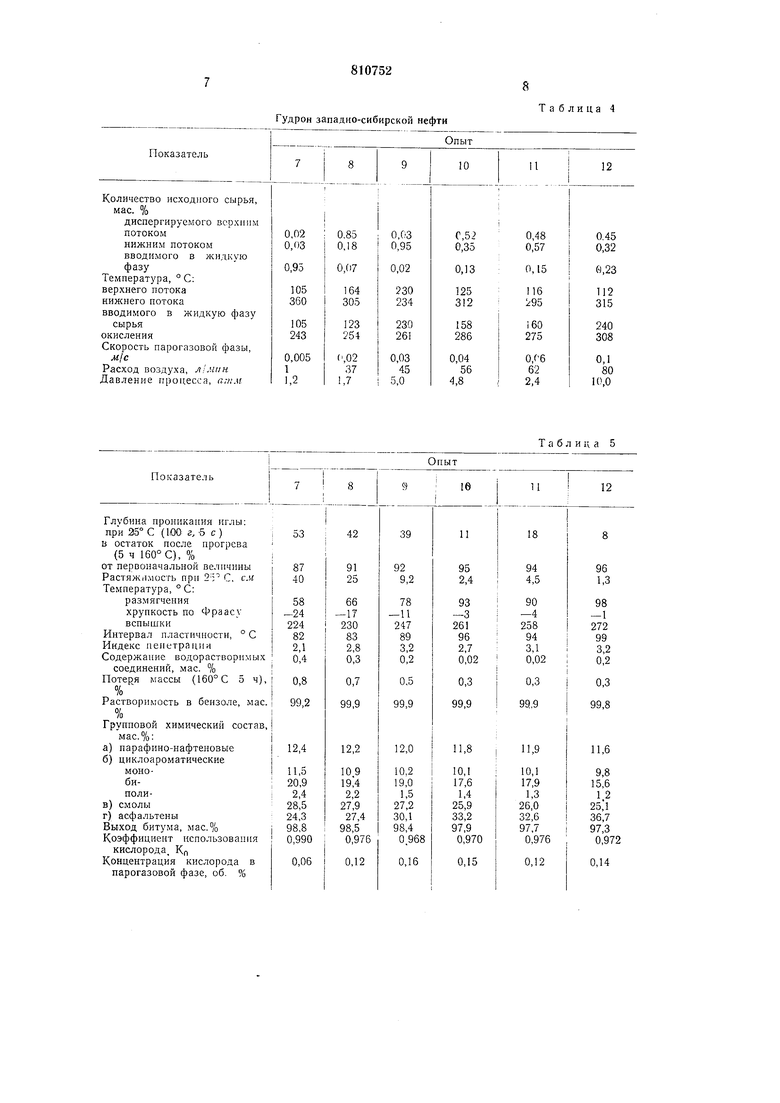

В табл. 2-5 приведены параметры процессов окисления гудрона ромашкинекой нефти и гудрона западно-сибирской нефти, проводимых в различных условиях, и данные по качеству и выходу получаемого битума.

Таким образом, способ согласно изобретению позволяет повысить использование окислителя, предотвратить образование взрывоопасной концентрации в парогазовой фазе. При этом происходит эффективный съем избыточного тепла реакции, улучшаются условия пожарной безопасности.

Показател

мае. 70, Д11С11 потоком

верхним

нижипм

вводимого в ж

Температура, ° С:

верхнего потока

нижнего потока

иводимого в ж

сырья

окисления

Скорость парс

Mjc

Таблица 3

Г удрон западно-сибирской нефти

Показатель

Количество исходного сырья, мае. %

диспергируемого верхним

потоком

нижним потоком

вводимого в жидкую

фазу

Температура, ° С; верхнего потока потока вводимого в жидкую фазу

сырья окисления Скорость парогазовой фазы,

Расход воздуха, л;мин Давление процесса,

Показатель

Глубина проникания иглы; при 35° С (100: г. б с) в остаток после прогрева

(5 ч 160° С), % от первоначальной велпчины Растяжимость прп 2; С, см Температура, °С:

размягчения

хрупкость по Фра ас у

вспышки

Интервал пластичности. Индекс пенетрации Содержание водорастворим

соединений, мае. % Потеря массы (160° С 5

% Растворилюсть в бензоле, м

%

Групповой химичеекий сост мае. %:

а)парафино-нафтеновые

б)циклоароматические

монобиполив)смолы

г)асфальтены Выход битума, мае. % Коэффициент использовани

кислорода Кп

Концентрация кислорода парогазовой фазе, об.

Таблица 4

Таблица 5

12

11

18

96 1,3

98 -1 272 99 3,2 0,2

0,3

11,6

9,8 15,6

1 2 25,1 36,7 97,3

0,972

0,14 Формула изобретения 1. Способ получения битума окислением гудрона воздухом при повышенной температуре с образованием подвижной парогазоной и жидкой фаз при подаче исходного сырья при повышенной температуре в жидкую фазу и воздуха снизу вверх через жидкую и парогазовую фазы, отличаюш,ийся тем, что, с целью повышения степени использования окислителя, предотвраш,ения образования взрывоопасной концентрации в парогазовой фазе, исходное сырье вводят в жидкую фазу в количестве 0,02-0,95 мае. ч. при 105-240° С и дополнительно исходвое сырье диспергируют двумя потоками в парогазовую фазу с подачей верхним потоком нагретого до 105-230° С исходного сырья в количестве 0,45-0,65 мае. ч., нижним потоком - нагретого до 235-360° С 10 количестве 0,03-0,95 сырья в исходного мае. ч. 2. Способ по п. 1, отличающийся тем, что, исходное сырье вводят в жидкую фазу в количестве 0,1-0,25 мае. ч. при 135-180° С, верхним потоком подают нагретое до 110-130° С исходное сырье в количестве 0,45-0,65 мае. ч., нижним потоком подают нагретое до 280-300° С исходное сырье в количестве 0,25-0,35 мае. ч. 3. Способ по п. 1, отличаюш,ийся тем, что окисление проводят при 245-320° С, давлении 1-10 атм, скорости парогазовой фазы 0,005-0,1 м1с. Источники информации, принятые во внимание при экспертизе: 1.Гун Р. Б. Нефтяные битумы. М., «Химия, 1973, с. 207-237. 2.Там же, с. 218-219 (прототип).

Авторы

Даты

1981-03-07—Публикация

1979-03-12—Подача