Изобретение относится к подготовке мелкозернистых материалов и предназначено преимущественно для использования в черной металлургии.

Известна шихта, содержащая органические связующие вещества, улучшающие качество ее подготовки и газопроницае.мость опекаемого слоя 1.

Сущность известного технического решения заключается в том, что с целью повышения газопроницаемости шихты в каifecTBe увлажняющей добавки (частичная или полная замена воды) используют тяжелые остатки разгонки мазута. 1астичная или полная замена воды.органическими добавками увеличивает производительность барабанных окомкователей и снижает выход мелочи из агломерационного спека.

Основным недостатком известной шихты является то, что проис.ходит возгонка органических смол в процессе спекания в зонах сушки и интенсивного нагрева и их конденсации на стенках газовоздушных трактов и лопатках ротора эксгаустера, что привести к разбалансу ротора и выходу его из строя.

Наиболее близким техническим решением к предлагаемому изобретению является шихта для производства агломерата и окатышей, включаюпсая железорудный концентрат, топлпво, флюс и органическое связующее, в качестве связующего она содержит сульфитно-спиртовую барду, со следующим соотношением ингредиентов, вес. %;

Твердое топливо5-10

Флюс10-14

Сульфитно-спиртовая барда3-7

Железорудный концентрат Остальное Увлажнение шихты водным раствором

сульфитно-спиртовой барды улучшает комкуемость шихты, так как частицы крупностью 0,2-1 мм окомковываются. В результате чего газопроницаемость увеличивается в 5-10 раз. Упрочнение гранул обусловлено высокой адгезионной способностью сульфитно-спиртовой барды. При смепгнвании н окомковании шихты с нспользованнсм водного раствора сульфитноспиртовой барды она хорошо адсорбируется па поверхности частиц шихты и равномерно распределяется по всей массе материала. Наличие в ней активных групп (СООН, ОН, СО) способствует протеканию процесса полимеризации с нолучением длиниых цепочек молекул в объеме гранул и их упрочнению.

Недостатками известного технического решення являются:

1. Низкая водоустойчивость сульфитноспиртовой барды вследствие пеограннченпои растворимости ее в воде, что приводит к се растворению в зоне переувлажнения и разрушению гранул.

2.Дороговизна и дефицитность, что вызывает повышение себестоимости готового продукта.

3.Повышенное содержание серы в сульфитно-спиртовой барде (до 5-6%) приводит к переходу ее в готовы продукт, тем самым ухудшает его качество.

Цель изобретения - интенсификация агломерациониого процесса за счет приме 1епия педефннитпого и эффективного органического связуюц его.

Поставленная цель достигается TC.VI, что шихта в качестве органического связующего содержит активиый ил коксохимического производства при следующем соотношении ингредиентов, вес. %:

Твердое топливо-5-10

Флюс10-14

Активный ил коксохимического нроизводства0,3-0,6

Железорудный концентрат Остальное

Известно, что нрочность гранул обеспечивается действием капиллярных и коллоидных сил, в свою очередь зависящих от свойств шихтового материала и специальных добавок, позволяющих усилить коллоидное взаимодействие в дисперсной систсме.

Преимущество данного связующего перед известными заключается в высокой эффективности его действия как на нрочность образующихся гранул, так н иа скорость смачивания шихтовых материалов.

Как показали результаты исследований, коллоидный раствор активного ила, обладает высокой поверхностной и адсорбционной активностью, т. е. способностью образовывать поверхностные адсорбцнонные слои н вследствие этого снижать поверхностное натяженне коллоидного раствора, тем самым улучщить условие с.мачивапия.

С другой стороны, несмотря на уменьшение поверхностного натяжения, увеличение концентрации активного ила приводит к непрерывному росту сил сцепления разрозненных частичек мелкозернистого материала и образованию прочных гранул. Так добавка активного ила к воде в количестве 100-200 г/л увеличивает нрочность железорудных брнкетов по сравнению с водой более чем в три раза.

Активный ил представляет собой мельчайшне частички коллоидных фракций, которые обладают большой удельной новерхностью. Попадая на поверхность агломерационной шихты коллоидные частички активного ила увеличивают общую удельную поверхность агломерационной щихты, тем самым уменьшая толщину плепки жидкости на поверхности частичек шихты. Уметн шенне толщнны пленки приводит к повышеиию сил сцепления между отдельными

частичками шихты и следователыю к увеличению механической прочности сфор.мулированных гранул.

Кроме того, коллоидные частицы активного ила интенсивно адсорбируются на поверхности твердой фазы, повышая ее гндрофильность и скорость смачивания ко.мпонентов шихты. Ускорение смачивания, вызванное снижением новерхностного натяжения жидкости, проявляется особенно отчетливо для гидрофобных пористых тел, таких как кокс, поскольку время иропиткн значительно сокращается по сравнению с нейтральными и ииактнвными увлажняющими добавками. Так при окомковании коксовой мелочи растворо.м активного ила (концентрация 100 г/л) содержание фракции 0,5 мм в окомкованном продукте снизилось с 36 до 1,5 абс. %, тогда как нрн увлажнении технической водой это сииженне составило только 5 абс. °о.

Увлажиение и окомкование тонкозерннстых шихт коллоидны.м раствором активного ила представляет собой нроцссс образования двойного молекулярного слоя на поверхности твердой фазы. Установлено, что вблизи линии смачивания существует очень тонкий поверхностный слой. Течение основной массы жидкости, сопровождающееся изменением краевого угла, образует вторичиый - более толстый слой.

Коллоидные частипы активного ила постепенно адсорбируются на новерхности твердого тела, при этом их концентрация в первичном слое уменьщается быстрее, чем во вторнчном, вследствие его меньшей толщииы н непосредственного расноложения на поверхности, что вызывает более быстрый рост новерхностного натяжения первичного слоя. Возникающая разность сил поверхностного натяжения раствора обеспечивает растекание вторичного слоя, повышение смачиваемости н скорости окомкования шихты. В свою очередь увеличение поверхностного натяжения раствора на границе с твердой фазой способствует новы.щению работы адгезии н прочности образуюп1ихся грапул.

Концентрация активного ила в воде онределена опытным путем и составляет 0,3-0,6% от веса щихты нлн 100-200 г/л. Нижний предел обусловлен резким улучшением технико-экономических ноказателей окомкования и спекания агломерационной шихты. Верхний предел ограничен техническими требованиями, обусловленными осаждением активного ила н спижепием пропускной способности трубонроводов и форсунок.

Наибольщий эффект от увлажнения нлихты коллоидными растворами активного ила достигается при использовании в рудной части 100% концентрата, основности 1,2-1,9, т. е. содер/кании известняка в пределах 10-15%. Дальнейшее увеличение

содержания флюса нивелирует связующие свойства раствора. Расход топлива за счет улучшения комкуемости шихты может быть увеличен до 10%, что позволит получить частично металлизированный агломерат.

Элементарный состав ила в % к абсолютно сухому безводному веществу:

С 56,7; Н5,6; N 5,6; 6 32,1.

Функцнональньтй состав, мгэкв/г акт. ила:

СООН 1,84

ОН 3,24

СО 3,02

ОСНз 0,23

Технический состав, %: V 52,8: А 28,3; W° 3,1.

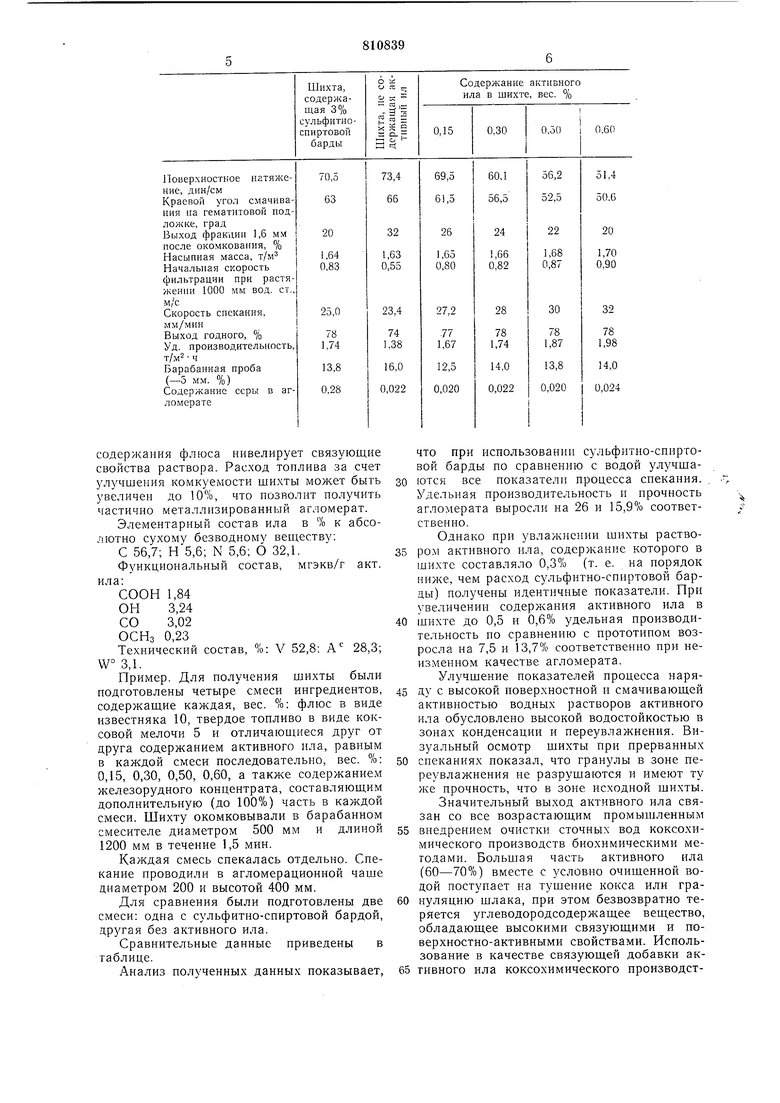

Пример. Для получения шихты были подготовлены четыре смеси ингредиентов, содержащие каждая, вес. %: флюс в виде известняка 10, твердое топливо в виде коксовой мелочи 5 и отличающиеся друг от друга содержанием активного ила, равным в каждой смеси последовательно, вес. %: 0,15, 0,30, 0,50, 0,60, а также содержанием железорудного концентрата, составляющим дополнительную (до 100%) часть в каждой смеси. Шихту окомковывали в барабанном смесителе диаметром 500 мм и длиной 1200 мм в течение 1,5 мин.

Каждая смесь спекалась отдельно. Спекание проводили в агломерационной чаше диаметром 200 и высотой 400 мм.

Для сравнения были подготовлены две смеси: одна с сульфитно-спиртовой бардой, другая без активного ила.

Сравнительные данные приведены в таблице.

Анализ полученных данных показывает,

что при использовании сульфитно-спиртовой барды по сравнению с водой улучшаются все показатели процесса спекания. Удельная производительность и прочность агломерата выросли на 26 и 15,9% соответственно.

Однако при увлажнении шихты растворо.м активного ила, содержание которого в шихте составляло 0,3% (т. е. на порядок ниже, чем расход сульфитно-спиртовой барды) получены идентичные показатели. При увеличении содержания активного ила в

шихте до 0,5 н 0,6% удельная производительность по сравнению с прототипом возросла на 7,5 и 13,7% соответственно при неизменном качестве агломерата.

Улучшение показателей процесса наряДУ с высокой поверхностной и смачивающей активностью водных растворов активного ила обусловлено высокой водостойкостью в зонах конденсации и переувлажнения. Визуальный осмотр шихты при прерванных

спеканиях показал, что гранулы в зоне переувлажнения не разрушаются и имеют ту же прочность, что в зоне исходной щихты. Значительный выход активного ила связан со все возрастающим промышленным

внедрением очистки сточных вод коксохимического производств биохимическими методами. Большая часть активного ила (60-70%) вместе с условно очищенной водой поступает на тушение кокса или грануляцию шлака, при этом безвозвратно теряется углеводородсодержащее вещество, обладающее высокими связующими и поверхностно-активными свойствами. Использование в качестве связующей добавки акивного ила коксохимического цроизводства позволит значительно улучшить качество подготовки агломерационной шихты м, как следствие, удельную производительность и прочность агломерата.

Формула изобретения

Шихта для производства агломерата и окатышей, включающая железорудный концентрат, топливо, флюс и органическое связующее, о т л и чающаяся тем, что, с целью интенсификации агломерацион юго процесса, в качестве оргаиического связующего она содержит активный нл коксохимического производства при следующем соотнощеиии ингредиентов, вес. %:

Твердое тонливо5-10

Флюс10-14

Активный ил коксохимического

производства.0,3-0,6

Ж елезорудиый концентратОстальное

Источники информации, принятые во внимание при экспертизе

1.Патент Японии Л 8641, кл. 10 I 112, 1970.

2.Патент США № 3489549, кл. 75-5, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1002383A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2018 |

|

RU2683398C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| Способ получения агломерата из высокодисперсных материалов | 1986 |

|

SU1373736A1 |

| Способ изготовления вяжущей пасты для окускования шихты, идущей на агломерацию или коксование | 1975 |

|

SU569624A1 |

| Способ подготовки дисперсных материалов к спеканию | 1980 |

|

SU931772A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623927C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1990 |

|

RU2016099C1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-26—Подача