1

Изобретение относится к подготовке металлургичес| ррго сырья к доменной плавке и может быть использовано в агломерационном производстве при окусковании железных руд и концентратов.

Известен способ агломерации РУДЫ с повышенным содержанием влаги. В смесительном барабане руду Смешивают с топливом, флюсами и горячим возвратом, в результате чего содержание влаги в ней снижается до 3-7% tl.

Недостаток способа состоит в разрушении гранул при соприкосновении с горячим возвратом, что является причиной снижения газопроницаемости агломерируемого слоя.

Известен также способ подготовки шихты к спеканию, сосуоящий в том, что на первой стадии смешивания в барабан-смеситель подают большую часть рудной нагрузки аглошихты без топлива и всю воду, необходимую для

получения оптимальной влажности аглосмеси. В результате смешивания в первом смесителе образуются пе-; реувлажненные зерна, на которые во второй стадии окомкования накатывают топливо и остальную часть рудной нагрузки С2.

Недостаток известного способа состоит в том, что на первой стадии ,ф окомкования шихту переувлажняют, гранулы получаются завышенной крупности и не содержат топлива. В дальнейшем они плохо пропекаются и снижают качество агломерата.

Наиболее близким к предлагаемому по Технической сущности и достигаемому результату является способ подготовки агломерационной шихты к 20 с пеканию, включающий смешивание,

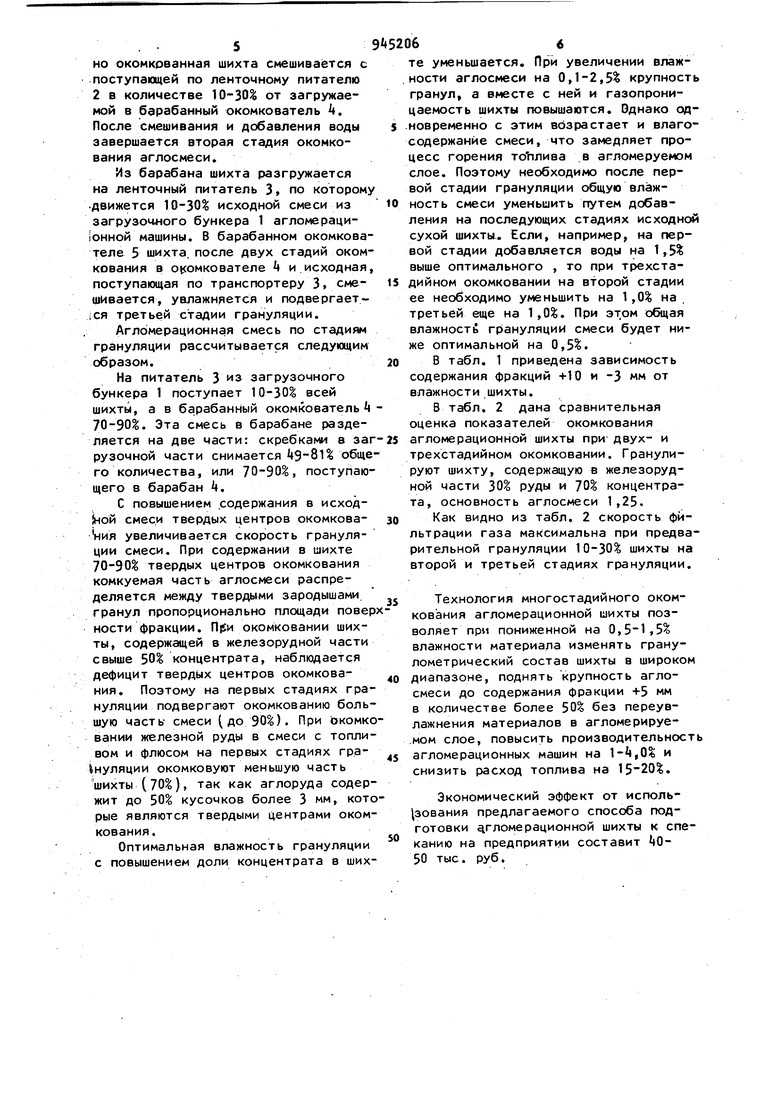

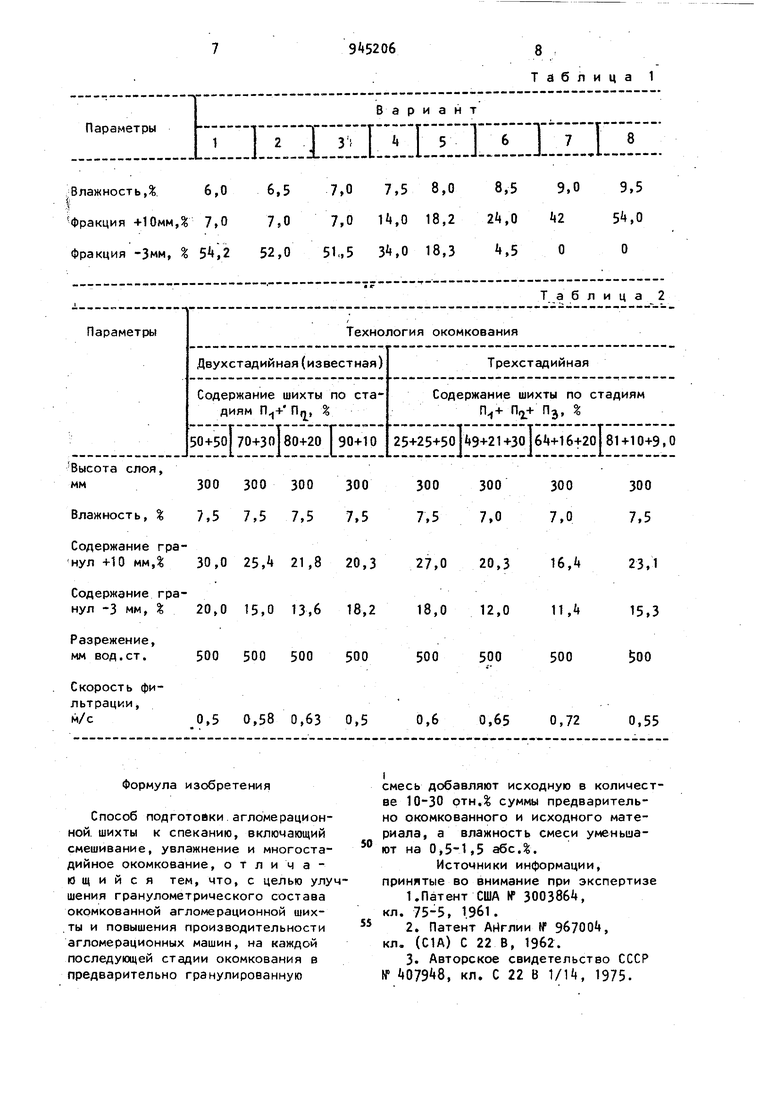

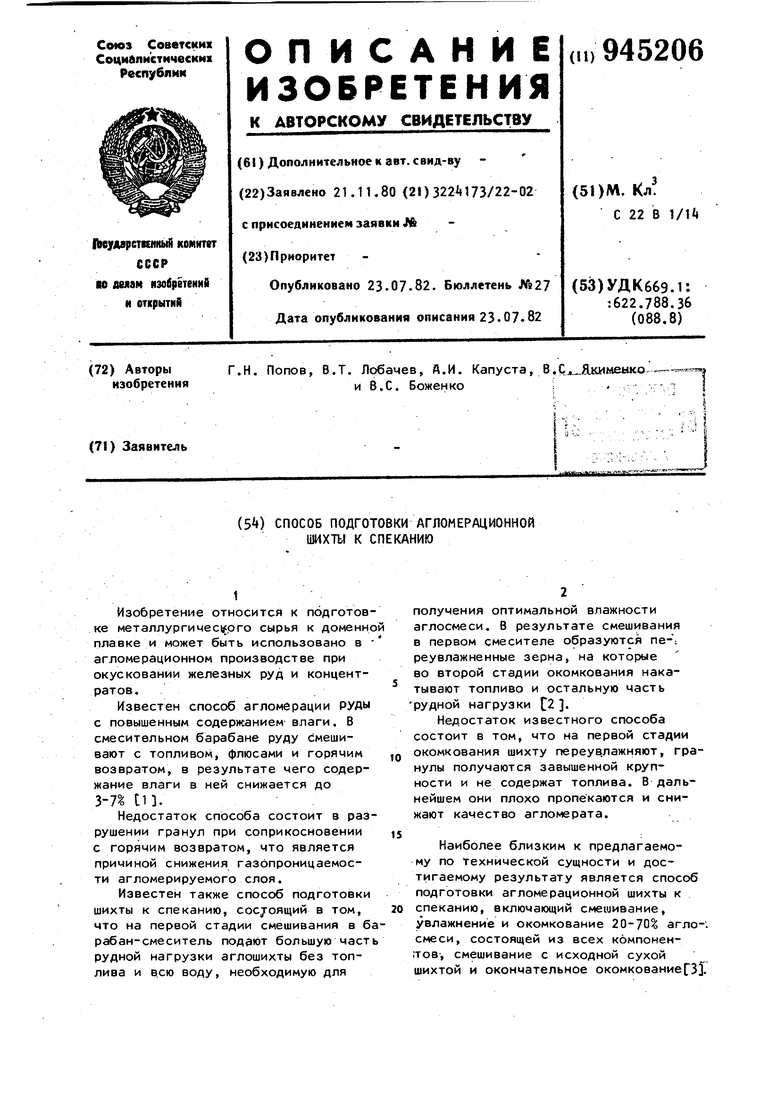

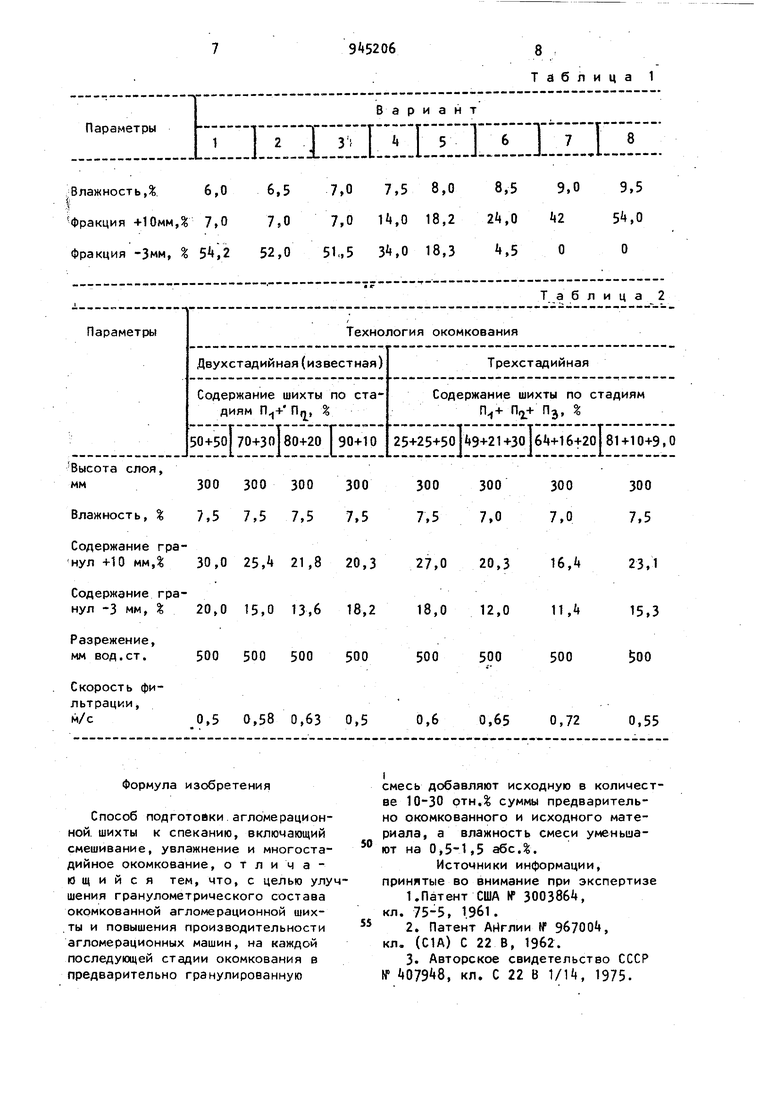

увлажнение и окомкование 20-70% агло-. смеси, состоящей из всех компонентов-, смешивание с исходной сухой шихтой и окончательное окомкование 3. Недостатком известного способа является то, что при двухстадийном окомковании при постоянной влажности невозможно получить шихту повышенной крупности с одновременным снижением величины оптимальной . влажности грануляции. Это связано с тем, что для роста гранул аглосмеси при ограниченном поступлении влаги из вне, необходимо использовать влагу, имеющуюся внутри гранул. Для этого необходимо последовательное многократное накатывание мелкодисперсной составляющей шихты на центр окомкования, под действием динамических нагрузок, упло нение мелких частиц и, как следствие этого, выдавливание влаги на периферию гранулы. Такой механизм роста гранул при двухстадийном око ковании развития не получают и ших ;Та с повышением крупности имеет по вышенную влажность. Цель изобретения - улучшение гран лометрического состава окомкованной агломерационной шихты, снижение величины влажности грануляции и повышение производительности агломерационных машин. Поставленная цель достигается способом подготовки агломерационной шихты к спеканию, включающим смешивание, увлажнение и многостадийное окомкование, на каждой последующей стадии окомкования в предварительно гранулированную смесь добавляют йсходнуй в количестве,равном 1030 отн., суммы предварительно оком кованного и исходного материала, а влажность смеси уменьшают на 0,51,5 абс.%. Способ осуществляется следующим образом. Общий поток материала, идущего н спекание, разделяют на несколько потоков. Шихту первого потока подвергают одностадийному окомкованию: увлажняют и окомковывают. На второй стадии грануляции смешивают, увлаж няют и окомковывают шихту первого и второго потоков. На третьей стади грануляции смешивают, увлажняют и окомковывают шихту первого, второго и третьего потоков и т.д. Расчет расхода материала по потокам на каж дой стадии окомкования следует вести с последней стадии грануляции, где количество аглошихты в единицу 64 времени добавляют в предварительно окомкованную смесь, равную 10-30 от всего расхода. Нижний предел соответствует шихте, содержащей в железнорудной части свыше 50% концентрата, верхний - менее 50% концентрата. Это связано с тем, что концентрат представляет собой наиболее мелкодисперсный материал и содержит небольшое количество в. сравнении с рудами коллоидных частиц и для накатывания на переувлажненные гранулы необходимо меньшее количество комкуемой составляющей, к которой относится весь концентрат. В руде Bcei- да имеются частицы, являющиеся центрами окомкования. Например, аглоруда Дзержинского рудоуправления содержит до 50% частиц более 5 мм. На последней стадии окомкования в агрегации частиц они участия не принимают, так как не имеют поверхностного переувлажнения. На предшествующей последней стадии грануляции расход шихты равен также .10-30%, но от оставшейся от последней стадии, т.е. от 70-90% всего расхода,.аналогичным образом производится расчет по всем стади|ЯМ до первой. На чертеже изображена схема технического осуществления многостадийного окомкования агломерационной шихты (трехстадийного. Технологическая линия подготовки агломерационной шихты по предлагаемой технологии состоит из загрузочного бункера 1, ленточных питателей 2 и 3, барабанного окомкователя k предварительной грануляции, барабанного окомкователя 5 окончательной грануляции. Из загрузочного бункера 1 аглосмесь разгружается на ленточные питатели 2 и 3. На питатель 2 поступает 70-90% общего количества материала, на питатель 3 - 10-30% общего количества шихты. Разгрузочный конец питателя 2 помещен на 1/3-1/2 длины промежуточного барабана, в загрузочной части которого 70-90% поступающей шихты разгружаются скребками, а остальные 10-30% поступают Далее в 1/3-1/2 длины барабана. В загрузочной части барабана шихта смешивается, увлажняется и окомковывается. После прохождения шихтой 1/3 1/2 длины барабана предварительно окомкованная шихта смешивается с поступающей по ленточному питателю 2 в количестве 10-30 от загружаемой в барабанный окомкователь А. После смешивания и добавления воды завершается вторая стадия окомкования аглосмеси. Из барабана шихта разгружается на ленточный питатель 3, по которому движется 10-30% исходной смеси из загрузочного бункера 1 агломераци|онной машины. В барабанном окомкователе 5 шихта, после двух стадий окомкования в окомкователе А и исходная поступающая по транспортеру 3, смешивается, увлажняется и подвергает;ся третьей стадии грануляции. Агломерационная смесь по стадиям грануляции рассчитывается следующим образом. На питатель 3 из загрузочного бункера 1 поступает 10-30 всей шихты, а в барабанный окомкователь 70-90%. Эта смесь в барабане разделяется на две части: скребками в заг рузочной части снимается обще го количества, или , поступающего в барабан М, С повышением содержания в исход|ной смеси твердых центров окомкова ния увеличивается скорость грануляции смеси. При содержании в шихте 70-90% твердых центров окомкования комкуемая часть аглосмеси распределяется между твердыми зародышами гранул пропорционально площади повер ности фракции. окомковании шихты, содержащей в железорудной части свыше 50% концентрата, наблюдается дефицит твердых центров окомкования. Поэтому на первых стадиях грануляции подвергают окомкованию большую часть смеси (до 90%). При Ькомко вании железной руды в смеси с топливом и флюсом на первых стадиях гра1нуляции окомковуют меньшую часть шихты (70%), так как аглоруда содержит до 50% кусочков более 3 мм, кото рые являются твердыми центрами окомкования. Оптимальная влажность грануляции с повышением доли концентрата в шихте уменьшается. При увеличении влажности аглосмеси на 0,1-2,5% крупность гранул, а вместе с ней и газопроницаемость шихты повышаются. Однако од.новременно с этим возрастает и влагосодержанйе смеси, что замедляет процесс горения топлива в агломеруемом слое. Поэтому необходимо после первой стадии грануляции общую влажность смеси уменьшить путем добавления на последующих стадиях исходной сухой шихты. Если, например, на первой стадии добавляется воды на 1,5% выше оптимального , то при трехстадийном окомковании на второй стадии ее необходимо уменьшить на 1,0% на третьей еще на 1 ,0%. При этом общая влажность грануляции смеси будет ниже оптимальной на 0,5%. В табл. 1 приведена зависимость содержания фракций +10 и -3 мм от влажности шихты. В табл. 2 дана сравнительная оценка показателей окомкования агломерационной шихты при двух- и трехстадийном окомковании. Гранулируют шихту, содержащую в железорудной части 30% руды и 70% концентрата, основность аглосмеси 1,25. Как видно из табл. 2 скорость фильтрации газа максимальна при предварительной грануляции 10-30% шихты на второй и третьей стадиях грануляции. Технология многостадийного окомкования агломерационной шихты позволяет при пониженной на 0,5-1,5% влажности материала изменять гранулометрический состав шихты в широком диапазоне, поднять крупность аглосмеси до содержания фракции +5 мм в количестве более 50% без переувлажнения материалов в агломерируе.мом слое, повысить производительность агломерационных машин на l-tjO и снизить расход топлива на . Экономический эффект от исполь зования предлагаемого способа подготовки агломерационной шихты к спеканию на предприятии составит Q50 тыс. руб. Параметры Влажность, Фракция -ИОмм Фракция -3мм, - ---- - Параметры Высота слоя, мм Влажность, % 30,0 25, 21,8 20,3 20,0 15,0 13,6 18,2

500 500 500 500 0,5 0,58 0,63 0,5

20,3 16,

23,1

12,0 11, 15,3 500

500

500

0,65 0,72

0,55 |-,- ---.,. ..J.....I..i.L.i.Lj...L±... 6,06,57,0 7,5 8,08,59,09,5 7,07,07,0 1,0 18,2 2,Q ,0 % ,2 52,0 51„5 З,0 18,3,5ОО -.-. - -- -,- «.. - --- Двухстадийная(известная)Трехстадийная Содержание шихты по ста- Содержание шихты по стадиям диям , По+ Пз, % 50+50 70+3о 80+20 90-flO 25+25+5oU9- -21+3o|6i +l6t20J 81+10+9,0 300 300 300 300 300 300 зоозоо 7,5 7,5 7,5 7,5 7,5 7,0 7,0 7,5 Таблица Вариант Таблица 2 Технология окомкования

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1973 |

|

SU407948A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

Формула изобретения

Способ подготовки агломерационной, шихты к спеканию, включающий смешивание, увлажнение и многостадийное окомкование, о т л и ч а ю щ и и с я тем, что, с целью улушения гранулометрического состава окомкованной агломерационной ших,ты и повышения производительности агломерационных машин, на каждой последующей стадии окомкования в предварительно гранулированную

смесь добавляют исходную в количестве 10-30 ртн,% суммы предварительно окомкованного и исходного материала, а влажность смеси уменьшают на 0,5-1,5 абс.%.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-23—Публикация

1980-11-21—Подача