Изобретение относится к черной металлургии, в частности к технике получения железорудного агломерата, их шихты с высоким содержанием тонкого железорудного концентрата.

Имеется ряд изобретений, в которых предлагается использование в качестве компонента агломерационной шихты отхода производства глинозема - красного шлама. Так в патенте ЧССР N 129262.

Предложен способ гранулирования железных руд с высоким содержанием шлакообразующих компонентов (пат. ЧССР N 129262), о т л и ч а ю щ и й с я тем, что к агломерационной шихте добавляют красный шлам в количестве 0,5-5 мас.%.

Известен способ (авт.св. N 346341), по которому с целью предотвращения полиморфного превращения бета в гамму двухкальциевого силиката, в агломерационную шихту вводят стабилизаторы катионной и анионной групп в количестве 0,05-0,1% на 1% двухкальциевого силиката в агломерате. В качестве стабилизирующей добавки в шихту вводят красный шлам в смеси с флюсом.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки к спеканию тонких концентратов, включающий ввод красного шлама; смешивание и окомкование, о т л и ч а ю щ и й с я тем, что, с целью повышения производительности агломашин и прочности алгомерата, красный шлам смешивают с тонкими концентратами, в количестве, соответствующем для концентратов с удельной поверхностью 1000-1500 см2/г 3-8%, 1500-2000 см2/г - 1,5-3,0% и более 2000 см2/г - 1-1,5% от массы концентрата соответственно.

К недостаткам способа подготовки к спеканию тонких концентратов следует отнести: низкий коэффициент эффект по повышению производительности агломашин и прочности агломерата, а также снижение качества агломерата за счет уменьшения содержания в нем железа, связанного с вводом красного шлама.

Цель предлагаемого изобретения - повышение производительности процесса агломерации качества агломерата.

Цель достигается тем, что в способе производства железорудного агломерата, включающем дозирование тонких железорудных концентратов, флюсующих добавок, твердого топлива и красного шлама, их смешивание, окомкование шихты и спекание на агломерационной ленте, согласно изобретению красный шлам перед введением в шихту разделяют на фракции ± 63 мкм, при этом полученные фракции (+63) мкм и (-63) мкм вводят в шихту в массовом соотношении 0,15-0,45.

Классификация красного шлама на илистую фракцию (-0,063 мм) и песчаную фракцию (+0,063 мм) и ввод обеих фракций в агломерационную шихту на основе тонких железорудных концентратов в массовом соотношении песчаной к илистой фракции в пределах, 0,15-0,45 обеспечивает: получение в процессе окомкования равномерного грансостава и высокой прочности сырых гранул; в процессе спекания стабильность структуры гранул в зоне сушки и переувлажнения, равномерность спекания во всем объеме, и как следствие повышение производительности агломашин и получение агломерата высокого качества.

Процесс окомкования сводится к следующей модели: на песчаные частицы красного шлама, являющиеся центрами образования гранул, накатывается тонкий железорудный концентрат, который связывается в прочную гранулу илистой фракцией красного шлама, обладающей хорошими вяжущими свойствами за счет высокоразвитой поверхности и значительного количества в ее составе активных катионов щелочных металлов. При вводе в агломерационную шихту обеих фракций красного шлама в массовом соотношении менее 0,15 на стадии окомкования наблюдается процесс переокомкования шихты, т.е. накатывание отдельных зерен в гранулы размера более +5 мм. Такие гранулы обладают высокой прочностью, но в процессе спекания на аглоленте не успевают приобрести конечную структуру агломерата - не спекаются и агломерат получается низкого качества, снижается выход годного агломерата, увеличивается вынос пыли.

При вводе в агломерационную шихту обеих фракций красного шлама в массовом соотношении более 0,45 на стадии окомкования наблюдается процесс недоокомкования шихты, т.е. размер гранул составляет в основном (-1 мм). Сырые гранулы обладают низкой прочностью. В зоне сушки такие гранулы разрушаются, что приводит к снижению газопронциаемости слоя шихты и в конечном итоге, к потери производительности процесса агломерации и ухудшению качества агломерата.

Поиск по научно-технической и патентной литературе показал, что известно применение красного шлама в качестве компонента для приготовления агломерационных шихт, но предварительная классификация красного шлама с выделением песчаной и илистой фракции с последующим вводом обеих в агломерационную шихту в массовом соотношении песчаной к илистой в пределах 0,15-0,45 обеспечивает улучшение процесса окомкования тонких железорудных концентратов, повышение производительности агломашин, прочности агломерата и улучшение его качества и является новым качественным эффектом.

Изложенное выше позволяет сделать вывод о соответствии заявленного решения критерию "существенные отличия".

Примеры конкретного осуществления.

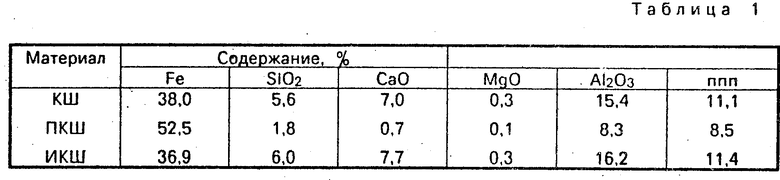

Разделение красного шлама на песчаную и илистую фракции осуществляли на гидроциклоне. В исследованиях по агломерации были использованы: песчаная фракция красного шлама (+ 0,063 мм) (ПКШ); илистая фракция красного шлама (-0,063 мм) (ИКШ); исходный красный шлам (КШ).

Химический состав исходного КШ и его составляющих представлен в табл. 1.

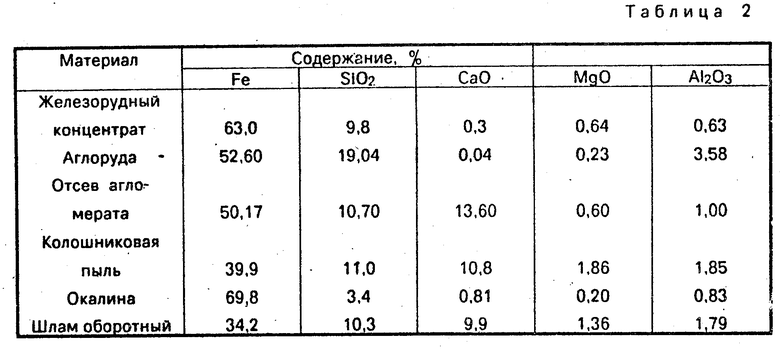

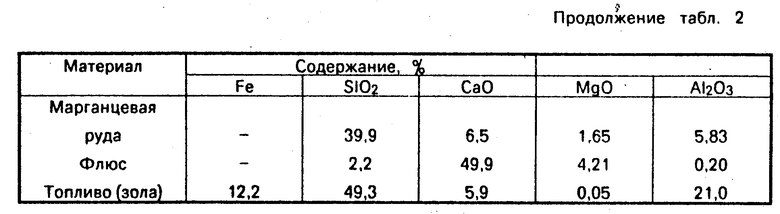

Полученные классификацией ПКШ и ИКШ вводили в агломерационную шихту, включающую многочисленные компоненты, химический состав которых представлен в табл. 2.

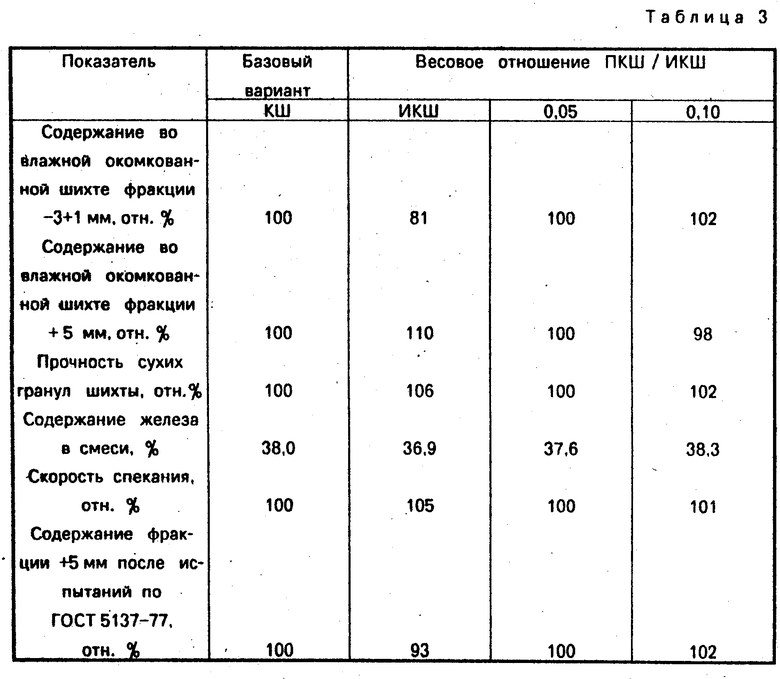

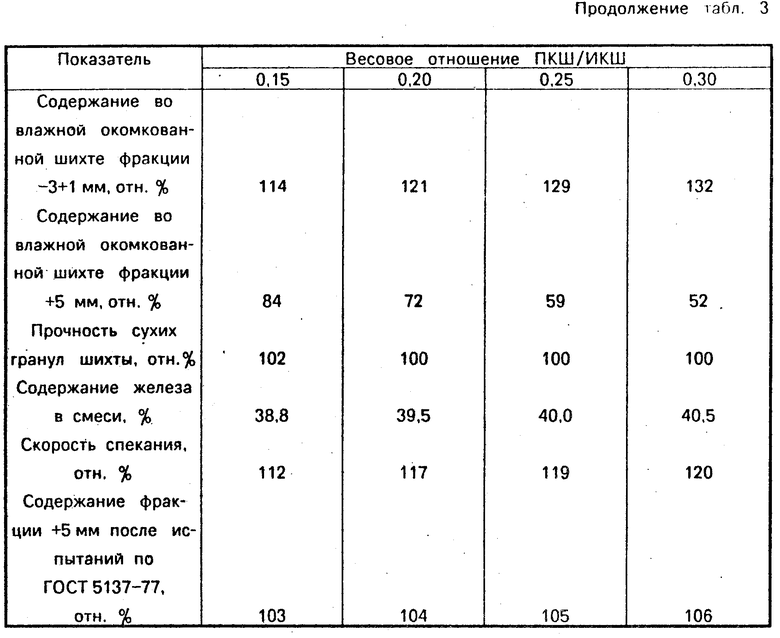

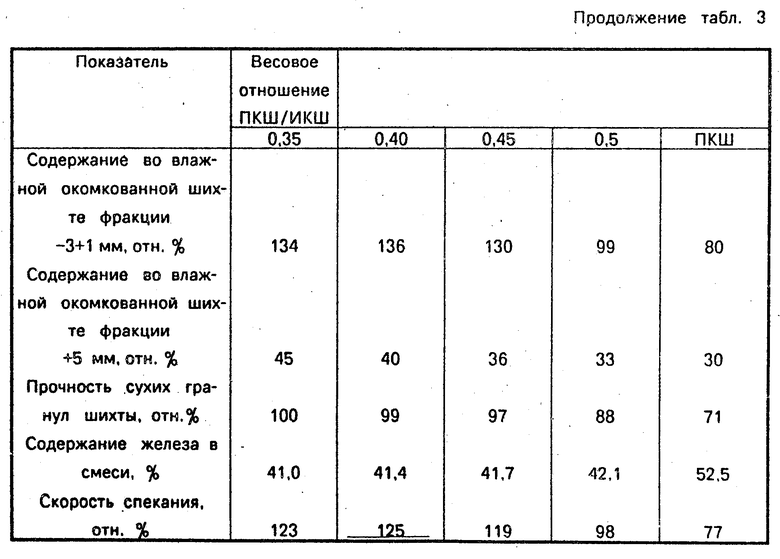

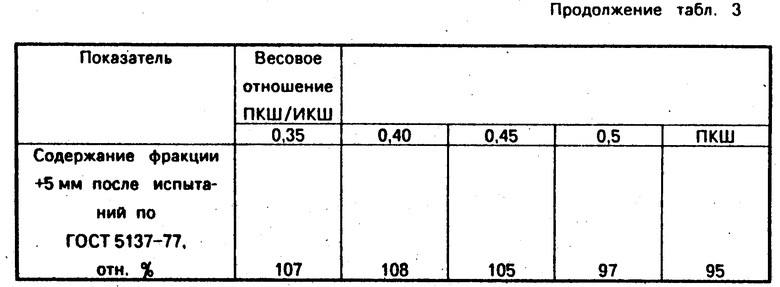

Смешивание и окомкование шихты проводили в барабанном смесителе-окомкователе диаметром 0,8 м и длиной 0,5 м. Количество возврата агломерата во всех опытах составляло 20%. Расход топлива связующих добавок на основе КШ и влажность агломерационной шихты в каждом конкретном случае экспериментально подбирались оптимальными. Интервал по весовому отношению ПКШ/ИКШ составил 0,05. Спекание осуществляли на лабораторной агломерацинной установке с чашей диаметром 0,35 м и высотой 0,6 м. Испытания качества агломерата проводили на стандартном оборудовании по ГОСТ 15137-77. Результаты испытаний представлены в табл. 3.

Укрупненные лабораторные исследования показали, что классификация красного шлама на песчаную и илистую фракцию и ввод их в агломерационную шихту в массовом соотношении 0,15-0,45 повышает производительность процесса агломерации в среднем на 12-25 отн.% и прочность агломерата в среднем на 3-8 отн.%.

Как видно из табл. 3, повышение содержания железа в агломерате за счет ввода связующей добавки более богатой по железу (на 0,8-3,7%) дополнительно улучшает качество агломерата и положительно скажется на показатели доменного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

Использование: при получении железорудного агломерата из шихты с высоким содержанием тонкого железорудного концентрата. Сущность: красный шлам перед введением в агломерационную шихту разделяют на фракции 1 ± 63 мкм. Полученные фракции 1 + 63 мкм и /-63 мкм/ вводят в шихту в массовом соотношении 0,15 - 0,45. 3 табл.

СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА, включающий дозирование тонких железорудных концентратов, флюсующих добавок, топлива и красного шлама, смешивание, окомкование и спекание на агломерационной машине, отличающийся тем, что, с целью повышения производительности процесса агломерации и качества окатышей, красный шлам перед смешиванием разделяют на фракции + 63 мкм и -63 мкм и вводят в шихту в массовом соотношении 0,15 - 0,45.

| Способ подготовки к спеканиюТОНКиХ КОНцЕНТРАТОВ | 1979 |

|

SU850711A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1990-08-26—Подача