Цель изобретения - повышение литейных свойств, теплостойкости, износостойкости, разгаростойкости стали и эксплуатационной стойкости изготовленных из нее литых штамповых инструментов.

Для достижения поставленной цели литейная штамповая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, медь и железо, дополнительно содержит алюминий, титан, кальций и редкоземельные металлы, при следующем соотношении компонентов, вес. %:

Углерод

0,32-0,45

Кремний 0,2-0,5

Марганец 0,4-0,7

Хром 1,5-2,0

Никель 1,2-1,6

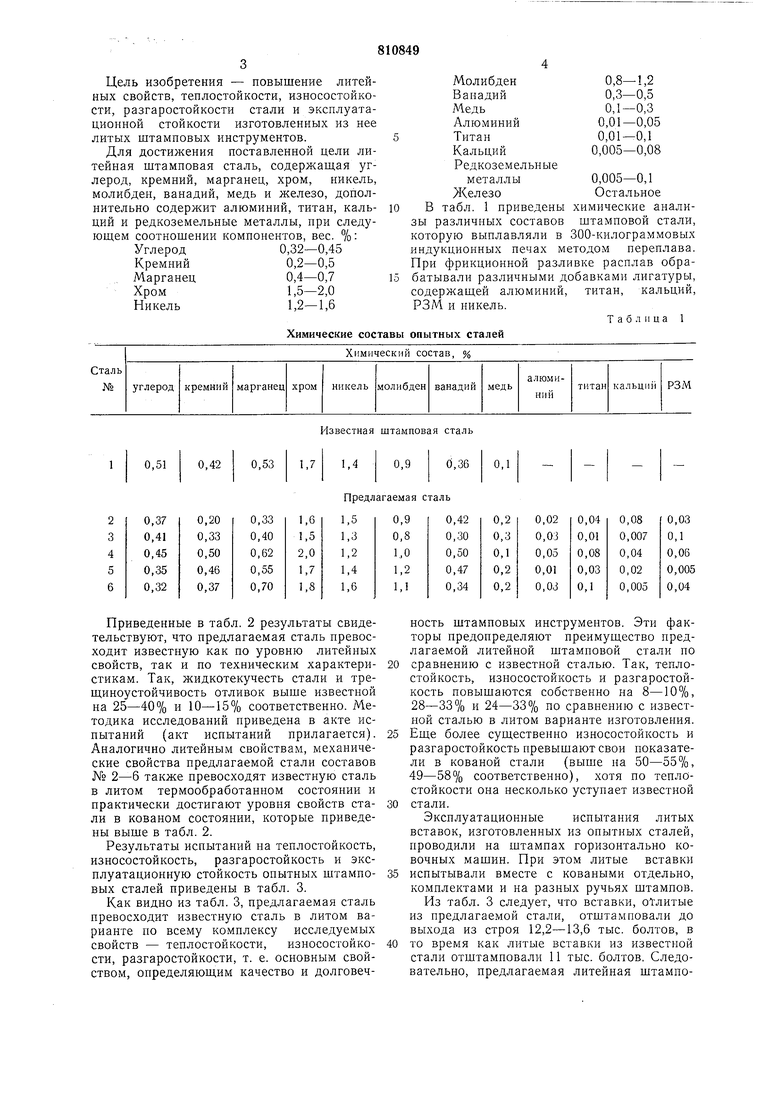

Химические составы опытных сталей

Молибден

Ванадий

Медь

Алюминий

Титан

Кальций

Редкоземельные металлы

Железо

В табл. 1 приведены зы различных составов которую выплавляли в индукционных печах м При фрикционной разлбатывали различными д содержащей алюминий РЗМ и никель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973660A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| Штамповая сталь | 1982 |

|

SU1070199A1 |

| Литейная штамповая сталь | 1986 |

|

SU1379336A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

Известная штамповая сталь

0,53

0,42

1,7

1,4

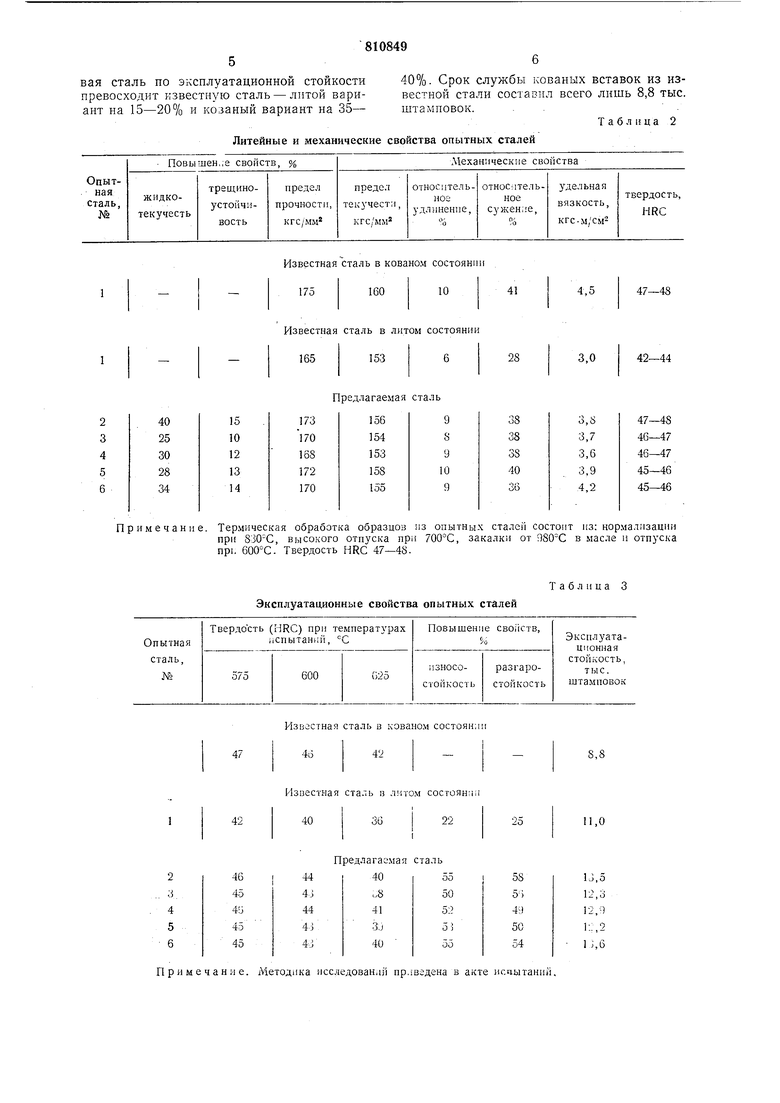

Приведенные в табл. 2 результаты свидетельствуют, что предлагаемая сталь превосходит известную как по уровню литейных свойств, так и по техническим характеристикам. Так, жидкотекучесть стали и трещиноустойчивость отливок выше известной на 25-40% и 10-15% соответственно. Методика исследований приведена в акте испытаний (акт испытаний прилагается). Аналогично литейным свойствам, механические свойства предлагаемой стали составов № 2-6 также превосходят известную сталь в литом термообработанном состоянии и практически достигают уровня свойств стали в кованом состоянии, которые приведены выше в табл. 2.

Результаты испытаний на теплостойкость, износостойкость, разгаростойкость и эксплуатационную стойкость опытных штамповых сталей приведены в табл. 3.

Как видно из табл. 3, предлагаемая сталь превосходит известную сталь в литом варианте по всему комплексу исследуемых свойств - теплостойкости, износостойкости, разгаростойкости, т. е. основным свойством, определяющим качество и долговеч0,9

0,36

0,1

Предлагаемая сталь

ность штамповых инструментов. Эти факторы предопределяют преимущество предлагаемой литейной штамповой стали по

сравнению с известной сталью. Так, теплостойкость, износостойкость и разгаростойкость повышаются собственно на 8-10%, 28-33% и 24-33% по сравнению с известной сталью в литом варианте изготовления.

Еще более существенно износостойкость и разгаростойкость превышают свои показатели в кованой стали (выше на 50-55%, 49-58% соответственно), хотя по теплостойкости она несколько уступает известной

стали.

Эксплуатационные испытания литых вставок, изготовленных из опытных сталей, проводили на штампах горизонтально ковочных машин. При этом литые вставки

испытывали вместе с коваными отдельно,

комплектами и на разных ручьях штампов.

Из табл. 3 следует, что вставки, оТлитые

из предлагаемой стали, отштамповали до

выхода из строя 12,2-13,6 тыс. болтов, в

то время как литые вставки из известной стали отштамповали 11 тыс. болтов. Следовательно, предлагаемая литейная штамповая сталь превосходи аит иа 15-

Известная сталь в кованом состоянии

Примечание. Методика исследован,ui прлвгдена в акте испытаний. 56 по эксплуатационной стойкости т известную сталь - литой вари20% и козаный вариант на 35- Литейные и механические свойства опытных сталей 810849 40%. Срок службы кованых вставок из известной стали составил всего лишь 8,8 тыс. штамповок.. Таблица 2 Особенно важным является стабильность в эксплуатационной стойкости литых вставок. Если срок службы кованых вставок из известной стали колеблется в широких пределах от 0,5 до 8,8 тыс. штамповок, то, как показали испытания, срок службы литых вставок находится практически на постоянном уровне. Этот фактор обеспечивает высокую ритмичность работы штампов, позволяет производить их смену во время перерывов и при этом существенно увеличить производительность труда. Ожидаемый экономический эффект от внедрения предлагаемой литейной штамповой стали составит только по вставкам на штампах около 100 тыс. руб. в год. Основными статьями экономической эффективности кроме повышения производительности труда и срока службы литых вставок за счет повышения теплостойкости, износостойкости и разгаростойкости, являются снижение их себестоимости на 20-30% по сравнению с коваными, изготовленными в результате сложной механической обработки, а также снижение расхода металла, что имеет большое народнохозяйственное значение. В частности, производительность труда увеличивается на 13-20%, срок службы литых вставок - на 15-20%, теплостойкость - на 8-10%, износостойкость и разгаростойкость увеличивается соответственно на 28-33% и 24-33%. Формула изобретения Литейная штамповая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, медь и железо, отличающаяся тем, что, с целью повышения литейных свойств, теплостойкости, износостойкости, разгаростойкости и эксплуатационной стойкости, изготовленных из нее литых штамповых инструментов, она дополнительно содержит алюминий, титан, кальций и редкоземельные металлы при следующем соотношении компонентов, вес. %: Углерод0,32-0,45 Кремний0,2-0,5 Марганец0,4-0,7 Хром1,5-2,0 Никель1,2- 1,6 Молибден0,8-1,2 Ванадий0,3-0,5 Медь0,1-0,3 Алюминий0,01-0,05 Титан0,01-0,1 Кальций0,005-0,08 Редкоземельные металлы0,005-0,1 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 554309, кл. С 22С 38/54, 1977. 2.ГОСТ 5950-73, сталь марки 5Х2МНФ (прототип).

Авторы

Даты

1981-03-07—Публикация

1979-03-21—Подача