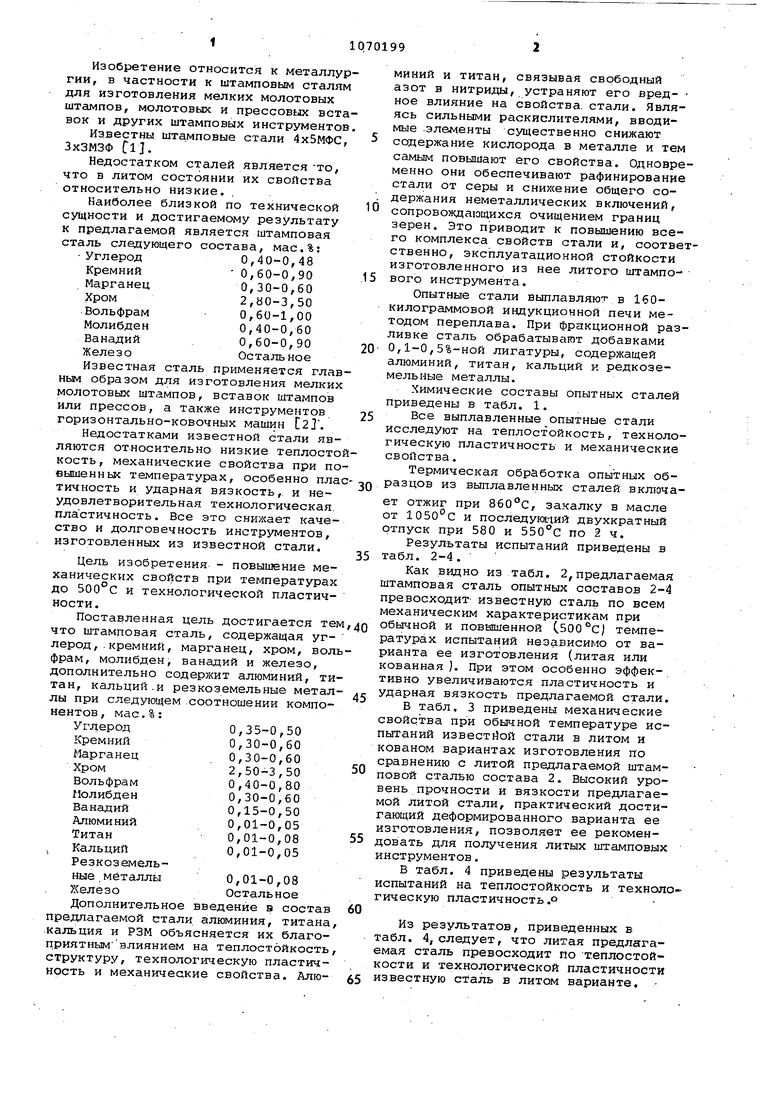

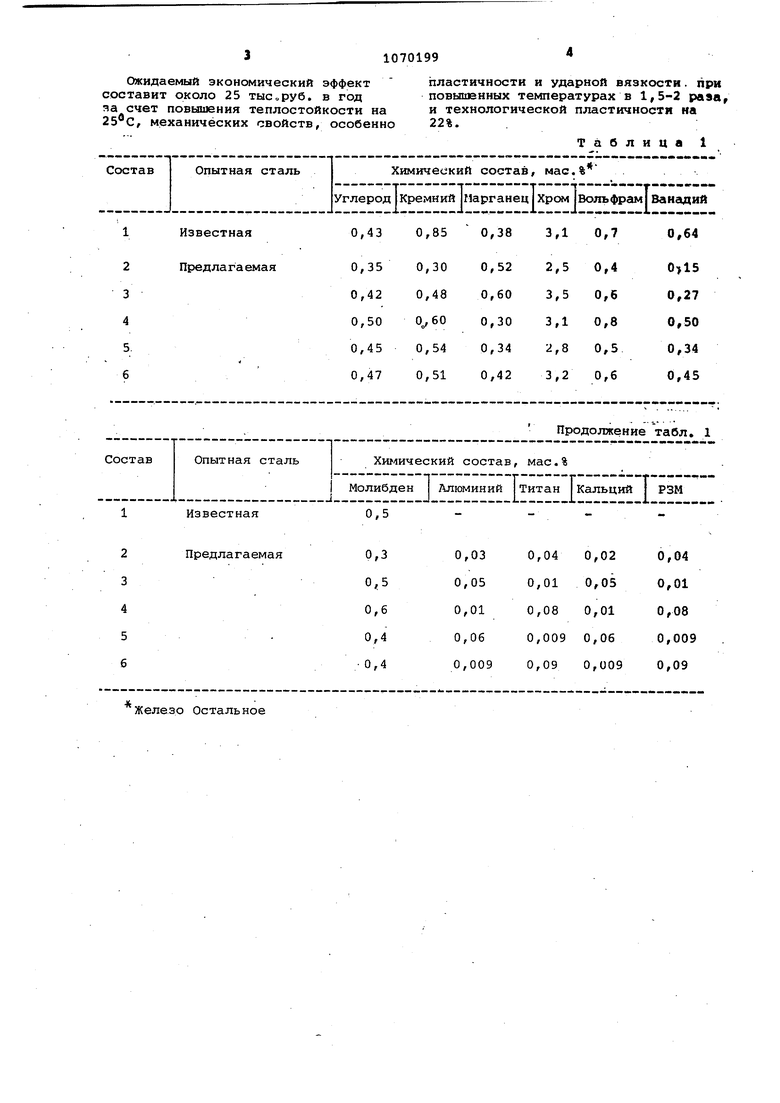

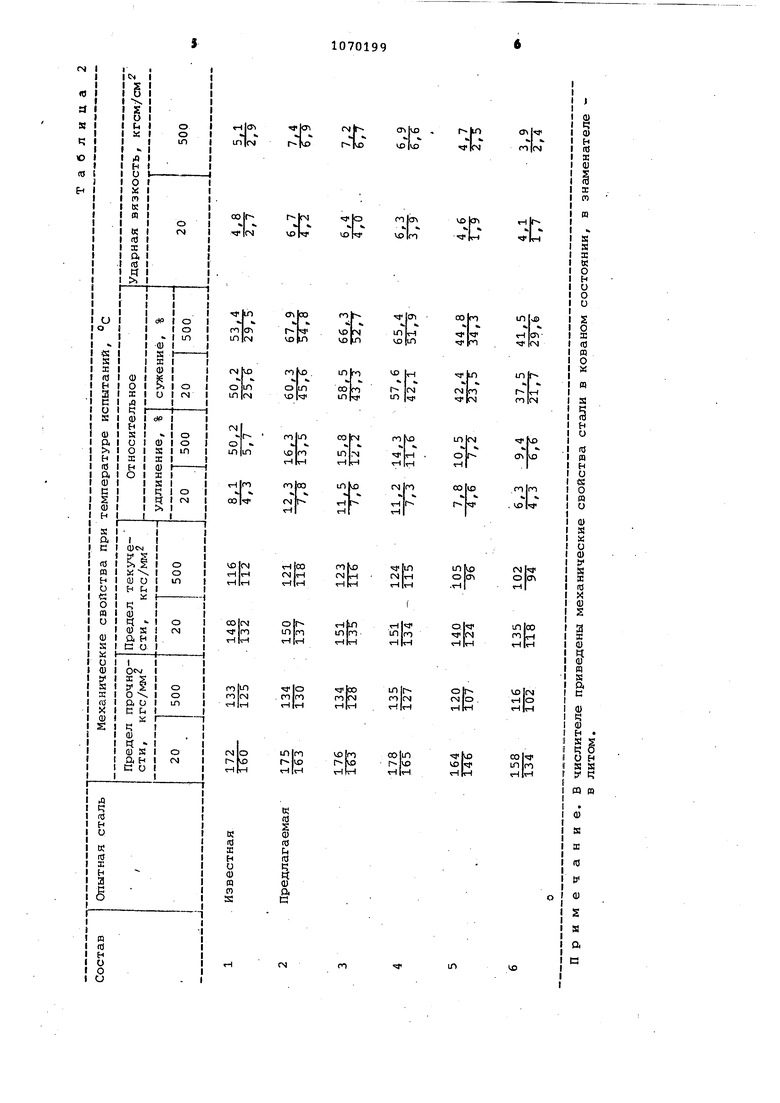

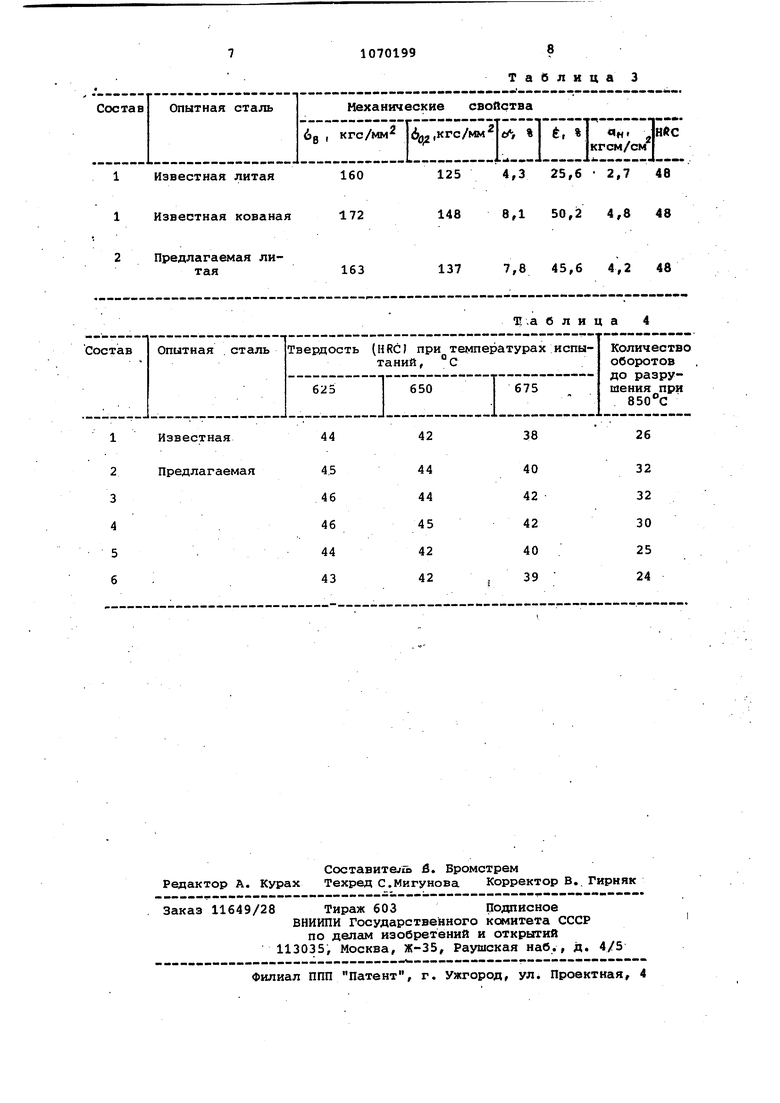

:о ф Изобретение относится к металлур гии, в частности к штамповым сталям для изготовления мелких молотовых штампов, молотовых и прессовых вста вок и других штамповых инструментов Известны штамповые стали 4х5МФС ЗхЗМЗФ Cl. Недостатком сталей является -то, что в литом состоянии их свойства относительно низкие. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является штампован сталь следующего состава, мас.%: -Углерод0,40-0,48 Кремний 0,60-0,90 Марганец0,30-0,60 Хром2,а0-3,50 Вольфрам0,60-1,00 Молибден0,40-0,60 Ванадий0,60-0,90 ЖелезоОстальное Известная сталь применяется глав ньм образом для изготовления мелких молотовых штампов, вставок штампов или прессов, а также инструментов горизонтально-ковочных машин . Недостатками известной стали являются относительно низкие теплосто кость, механические свойства при по вышенньк температурах, особенно пла тичность и ударная вязкость, и неудовлетворительная технологическая, пластичность. Все это снижает качество и долговечность инструментов, изготовленных из известной стали. Цель изобретения- - повышение механических свойств при температурах до и технологической пластичности. Поставленная цель достигается те что штамповая сталь, содержащая углерод ,. кремний , марганец, хром, вол фрам, молибден, ванадий и железо, дополнительно содержит алюминий, ти тан, кальций.и резкоземельные метал лы при следующем соотношении компонентов , мас.%: 0,35-0,50 Углерод 0,30-0,60 Кремний 0,30-0,60 Марганец 2,50-3,50 0,40-0,80 Вольфрам 0,30-0,60 Молибден 0,15-0,50 Ванадий 0,01-0,05 Алюминий 0,01-0,08 0,01-0,05 Кальций Резкоземель0,01-0,08 ные.металлы Железо Остальное Дополнительное введение в соста предлагаемой стали алюминия, титана .кальция и РЗМ объясняется их благо приятным влиянием на теплостойкость структуру, технологическую пластич ность и механические свойства. Алю миний и титан, связывая свободный азот в нитриды, устраняют его вред- ное влияние на свойства, стали. Являясь сильными раскислителями, вводимые .элементы существенно снижают содержание кислорода в металле и тем самым повышают его свойства. Одновременно они обеспечивают рафинирование стали от серы и снижение общего содержания неметаллических включений, сопровождающихся очищением границ зерен. Это приводит к повышению всего комплекса свойств стали и, соответственно, эксплуатационной стойкости изготовленного из нее литого штампового инструмента. Опытные стали выплавляют в 160килограммовой индукционной печи методом переплава. При фракционной разливке сталь обрабатывают добавками 0,1-0,5%-ной лигатуры, содержащей алюминий, титан, кальций и редкоземельные металлы. Химические составы опытных сталей приведены в табл. 1. Все выплавленные опытные стали исследуют на теплостойкость, технологическую пластичность и механические свойства. Термическая обработка опытных образцов из выплавленных сталей включает отжиг при , закалку в масле от 1050с и последующий двухкратный отпуск при 580 и 550°С по 2 ч. Результаты испытаний приведены в табл. 2-4. Как видно из табл. 2,предлагаемая штамповая сталь опытных составов 2-4 превосходит- известную сталь по всем механическим характеристикам при обычной и повшиенной (500°С) температурах испытаний независимо от варианта ее изготовления (литая или кованная). При этом особенно эффак-. тивно увеличиваются пластичность и ударная вязкость предлагаемой стали. В табл. 3 приведены механические свойства при обычной температуре испытаний известйой стали в литом и кованом вариантах изготовления по сравнению с литой предлагаемой штамповой сталью состава 2. Высокий уровень прочности и вязкости предлагаемой литой стали, практический достигающий деформированного варианта ее изготовления, позволяет ее рекомендовать для получения литых штамповых инструментов. В табл. 4 приведены результаты испытаний на теплостойкость и технологическую пластичность.о Из результатов, приведенных в табл. 4, следует, что литая предлагаемая сталь превосходит по теплостойкости и технологической пластичности известную сталь в литом варианте.

Ожидаемый экономический эффект составит около 25 тыс«руб. в год яа счет повышения теплостойкости на 25 С, механических свойств, особенно

пластичности и ударной вязкости. при повышенных температурах в 1,5-2 раза, и технологической пластичности на 22%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Штамповая сталь | 1986 |

|

SU1421800A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

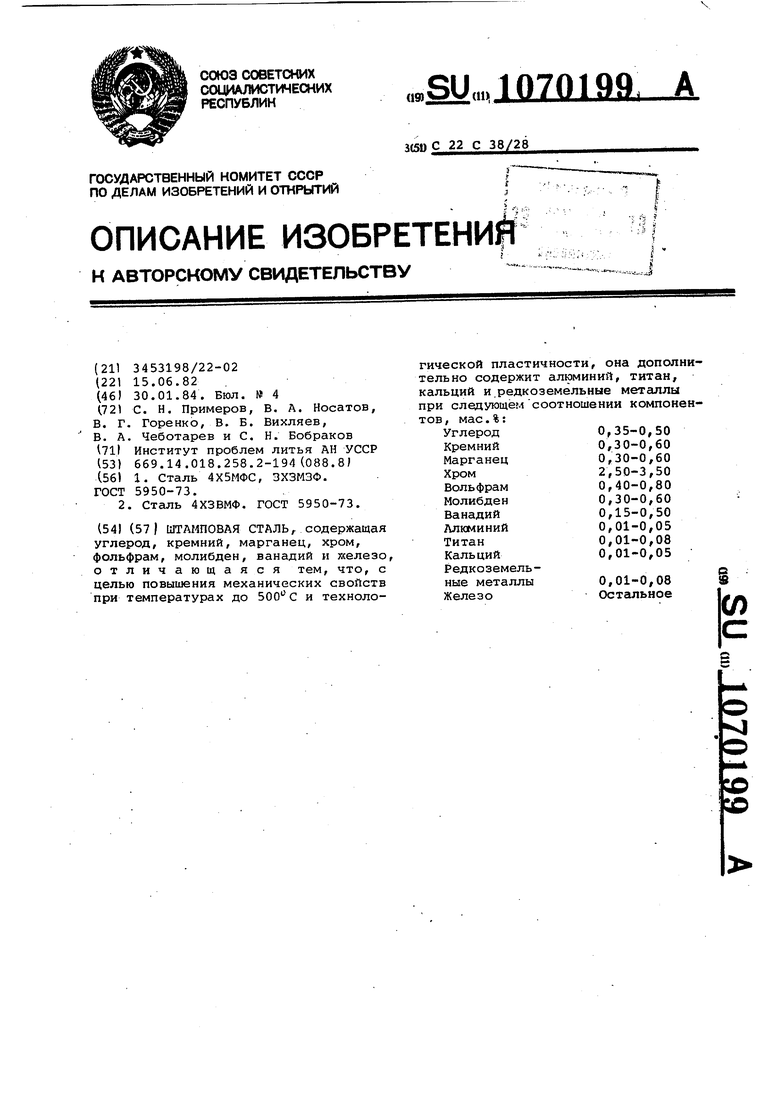

ШТАМПОВАЯ СТАЛЬ содержащая углерод, кремний, марганец, хром, фольфрам, молибден, ванадий и железо, отличающаяся тем, что, с целью повышения механических свойств при температурах до 500 с и технологической пластичности, она дополнительно содержит алюминий, титан, кальций и редкоземельные металлы при следующем соотношении компонентов, мас.%: Углерод 0,35-0,50 Кремний 0,30-0,60 Марганец 0,30-0,60 Хром 2,50-3,50 0,40-0,80 Вольфрам Молибден 0,30-0,60 Ванадий 0,15-0,50 0,01-0,05 Алюминий Титан 0,01-0,08 Кальций 0,01-0,05 Редкоземель0,01-0,08 ные металлы Железо Остальное

Железо Остальное

Н ItTl ICTi(N jrЛгмГ--РЛr--Ko

.h T .K

«

|fSVO ч-Ю

4-1

T |oonk-

Ч -Т r hrЧЭ rs

4 рЛkO КЛ

rokoinln

ч -ч о inoolro

VD| inhr

1|ЮСОЫ

Лго in |.-ч

шКо

fnjOO

зГ

гоКо

rHf

CNh-H ГМ|

ЫМ

гнм

о1г

1П|П «им

VOlfO

tn а

(О

« ш

CTIJUJ

IVD

rokT

vjokTi

X voln

001

inli

- :-р о

со г-1

о. Ч

ч- (N

м

Ё

о|г см|о . чИ

Г Ко

иэ kr

гНМ

1 Известная литая

172

Известная кованая

Предлагаемая литая

44

Известная

Таблица 3

4,3 25,6 2,7 48

125

8Д 50,;2 4,8 48

148

137

7,8 45,6 4,2 48

Ц .а б л и ц а

38

26

42

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1984-01-30—Публикация

1982-06-15—Подача