(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ТРУБКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛАКИРОВКИ ЭЛЕКТРОИЗОЛЯЦИОННЫХИЗДЕЛИЙ | 1969 |

|

SU232348A1 |

| Устройство для изготовления гибких электроизоляционных трубок | 1979 |

|

SU862243A1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| 5КБЛНС | 1973 |

|

SU381103A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1970 |

|

SU286118A1 |

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| Способ изготовления электроизоляционных намоточных изделий | 1954 |

|

SU114975A2 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2234754C2 |

| Виниловый эфир ацетофеноноксима в качестве добавки в электроизоляционный эпоксиднофенольный лак | 1981 |

|

SU1016280A1 |

Изобретение относится к производству электроизоляционных материалов и может быть использовано при изготовлении электроизоляционных трубок на основе шнурчулка из стеклянной нити.

Известен способ изготовления электроизоляционных трубок путем экструзии из шприцуемых материалов, в частности резины и различных пластмасс. Значительно лучшими электрическими и механическими свойствами обладают электроизоляционные трубки, получаемые путем пропитки шнурчулка различными лаками. Материалами для шнур-чулка могут служить хлопчатобумажные, шелковые, синтетические и стеклянные нити.

Применяемые для пропитки лаки могут быть масляными либо синтетическими. Лучшими электрическими и механическими свойствами обладают электроизоляционные трубки, получаемые путем пропитки шнурчулка из стеклонити синтетическими лаками.

Известен способ изготовления электроизоляционной трубки путем пропитки шнурчулка из стеклонити полиэфирно-эпоксидпым лаком.

Указаиный способ может быть осуществлен на агрегате непрерывного действия УНЛТ2-3. Способ включает калибровку

шнур-чулка с помощью калибровочного стержня, выжигание замасливателя в электровыжигателе при температуре 415°±35° С, пропитку шнур-чулка раствором полиэфирМО-ЭПОКСИДНОГО лака в смеси толуола п этилцеллозольва в соотношении :. Лак имеет вязкость 15-16 с по вискозиметру ВЗ-4. Такую вязкость получают путем добавлспия растворителя. После пропитки

шнур-чулка следует сушка его при температуре 230°±35°С. В зависимости от диаметра трубки цикл пропитка - сушка поБторяется от 7 до 11 раз 1.

Недостатком описанного способа являотся высокая жесткость получаемых трубок. Изгибающий момент для трубок диаметром 5,0 мм порядка 1,5 г мм.

Такие трубки нельзя применять для изоляции биметаллических пластин тепловых

реле, так как это приводит к необходимости повышения мощности реле и повышенному рас.ходу электроэнергии.

Целью изобретения является увеличение гибкости получаемых электроизоляционных трубок.

Поставленная цель достигается тем, что согласно способу получения электроизоляционных трубок, включающему калибровку плетеного щнур-чулка из стеклонити, выжигание замасливателя при температуре

415°±35°С, пропитку шнур-чулка раствором полиэфирыо-эпоксидного лака в смеси толуола и этилцеллозольва в соотношении 1 : 1 с последующей сушкой, пропитку шнурчулка ведут раствором вязкостью И - 12с, а сушку проводят при температуре 150- 200° С.

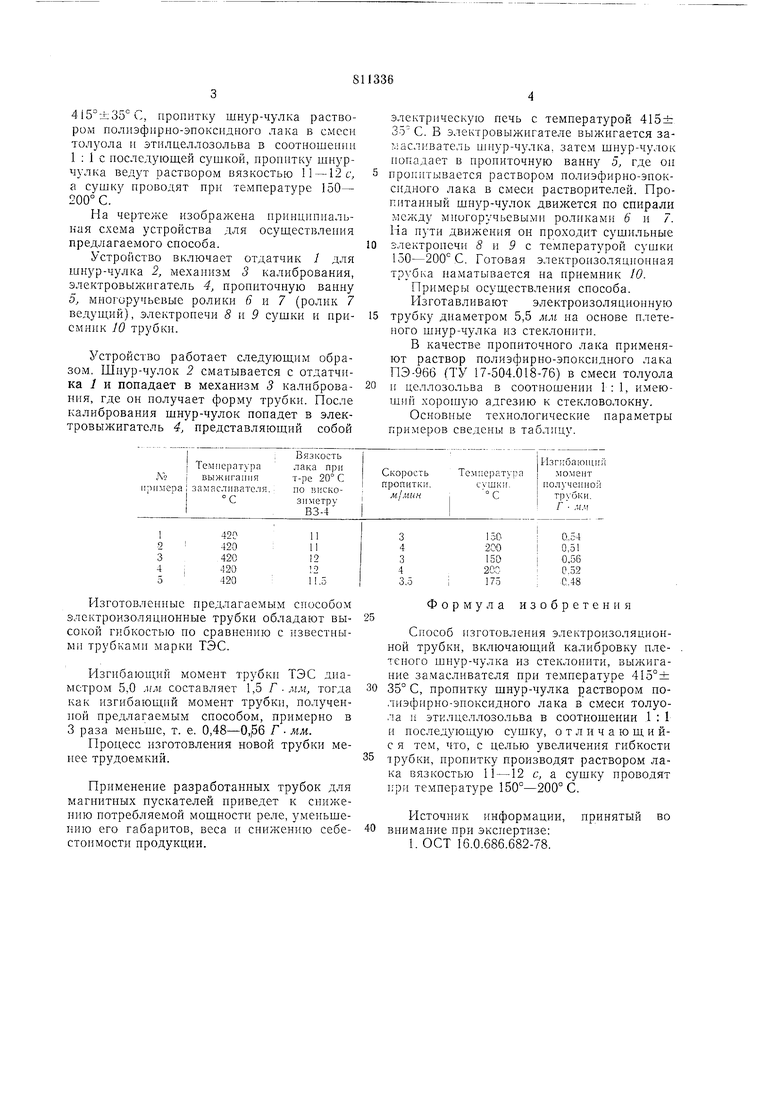

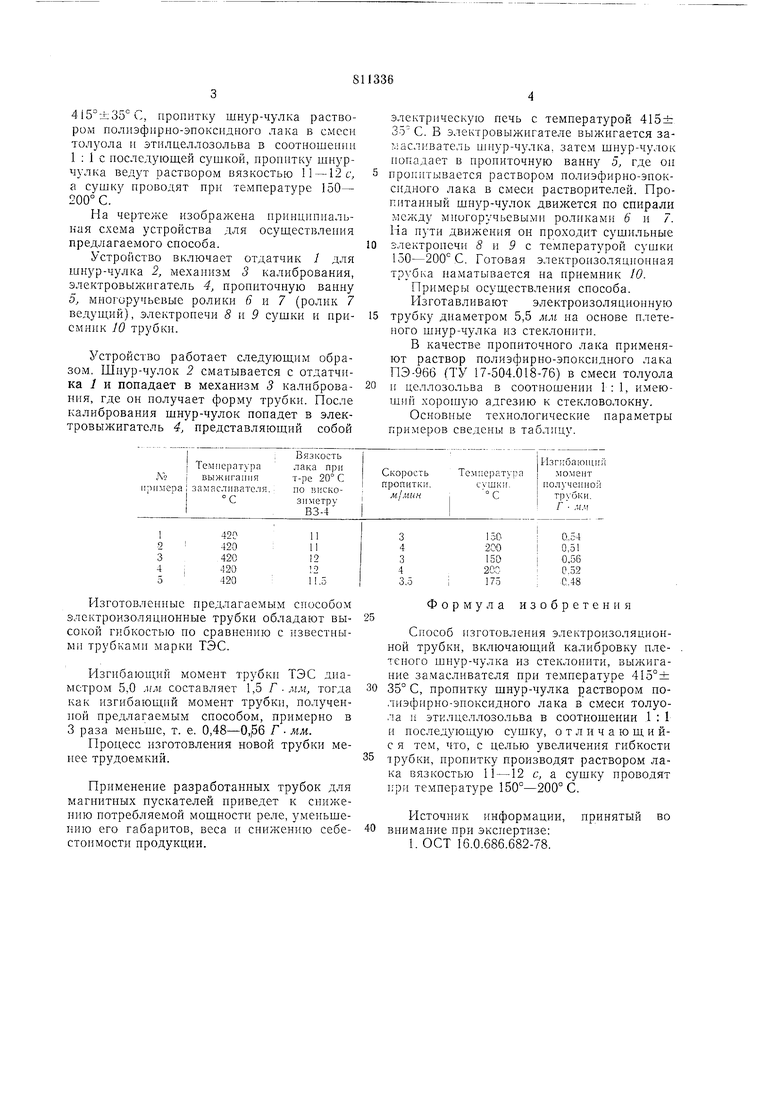

На чертеже изображена принципиальная схема устройства для осуш,ествления предлагаемого способа.

Устройство включает отдатчик 1 для шнур-чулка 2, механизм 3 калибрования, электровыжигатель 4, пропиточную ванну 5, многоручьевые ролики 6 н 7 (ролик 7 ведуш,ий), электропечи 8 и 9 сушки и приемник JO трубки.

Устройство работает следуюш,им образом. Шнур-чулок 2 сматывается с отдатчика / и попадает в механизм 3 калибрования, где он получает форму трубки. После калибрования шнур-чулок попадет в электровыжигатель 4, представляющий собой

Изготовленные предлагаемым способом электроизоляционные трубки обладают высокой гибкостью по сравнению с известными трубками марки ТЭС.

Изгибающий момент трубки ТЭС диаметром 5,0 мм составляет 1,5 Г мм, тогда как изгибающий момент трубки, полученной предлагаемым способом, примерно в 3 раза меньше, т. е. 0,48-0,|56 Г мм.

Процесс изготовления новой трубки менее трудоемкий.

Применение разработанных трубок для магнитных пускателей приведет к снижению потребляемой мощности реле, уменьшению его габаритов, веса и снижению себестоимости продукции.

электрическую печь с температурой 415±. 35 С. В электровыжигателе выжигается замасливатель шнур-чулка, затем шнур-чу«ток попадает в пропиточную ванну 5, где ои пропитывается раствором полиэфирно-эпоксидного лака в смеси растворителей. Пропитанный шнур-чулок движется по спирали между многоручьевыми роликами 6 и 7. На пути движения он проходит сушильные электропечи 8 и 9 с температурой сушки 150-200° С. Готовая электроизоляционная трубка наматывается на приемник 10.

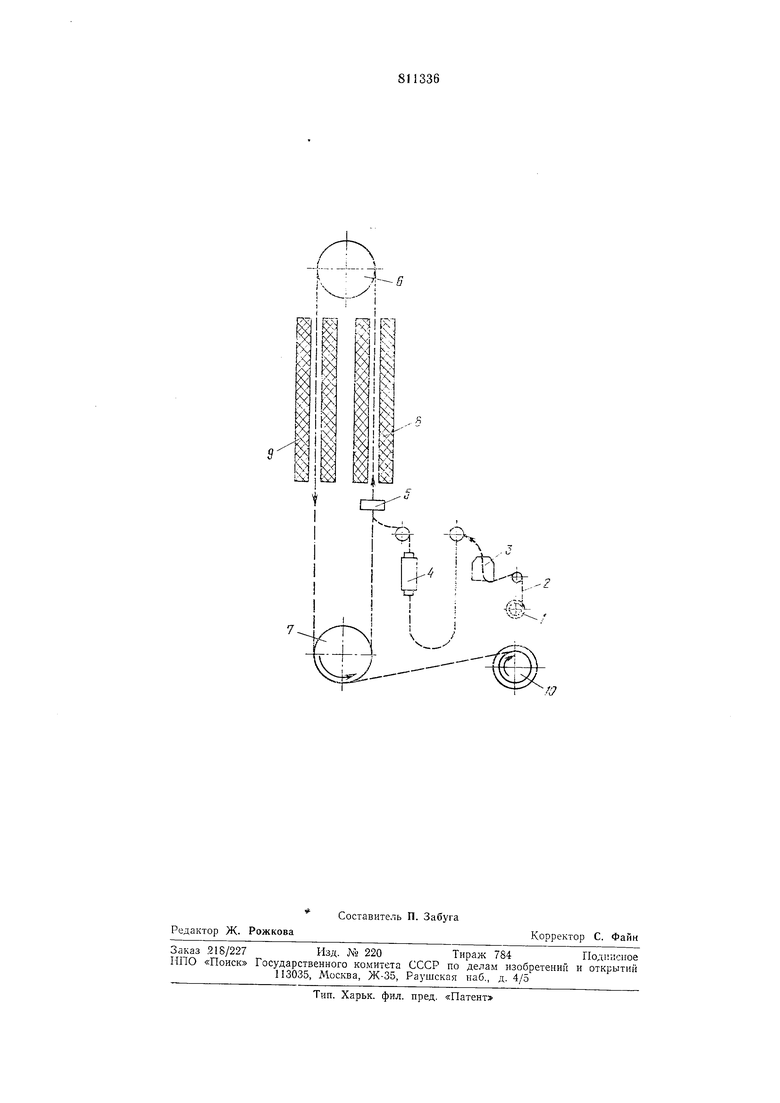

Примеры осуществления способа.

Изготавливают электроизоляционную трубку диаметром 5,5 мм на основе плетеного шнур-чулка из стеклонити.

В качестве пропиточного лака применяют раствор полиэфирно-эпоксидного лака ПЭ-966 (ТУ 17-504.018-76) в смеси толуола н целлозольва в соотношении 1:1, имеюший хорошую адгезию к стекловолокну.

Основные технологические параметры примеров сведены в таблицу.

Формула изобретения

Способ изготовления электроизоляционной трубки, включающий калибровку плетеного шнур-чулка из стеклонити, выжигание замасливателя при температуре 415°± 35° С, пропитку шнур-чулка раствором полиэфирио-эпоксидного лака в смеси толуола и этклцеллозольва в соотношении .1 : и последующую сушку, отличающийс я тем, что, с целью увеличения гибкости трубки, пропитку производят раствором лака вязкостью 11-12 с, а сушку проводят ири температуре 150°-200° С.

Источник информации, принятый во 40 внимание при экспертизе: 1. ОСТ 16.0.686.682-78.

-,

и

,

Авторы

Даты

1981-03-07—Публикация

1978-12-26—Подача