(54) СПОСОБ. ПОЛУЧЕНИЯ СЕРНИСТОГО АНГИДРИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серного ангидрида | 1982 |

|

SU1038279A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОГО АНГИДРИДА | 1971 |

|

SU316647A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1974 |

|

SU438435A1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1970 |

|

SU281432A1 |

| Способ передела низкокремнистых ванадиевых чугунов в конвертере | 1982 |

|

SU1084305A1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРУСОДЕРЖАЩИХ ГАЗОВ | 1971 |

|

SU320976A1 |

| Катализатор для окисления бензола до малеинового ангидрида | 1975 |

|

SU728693A3 |

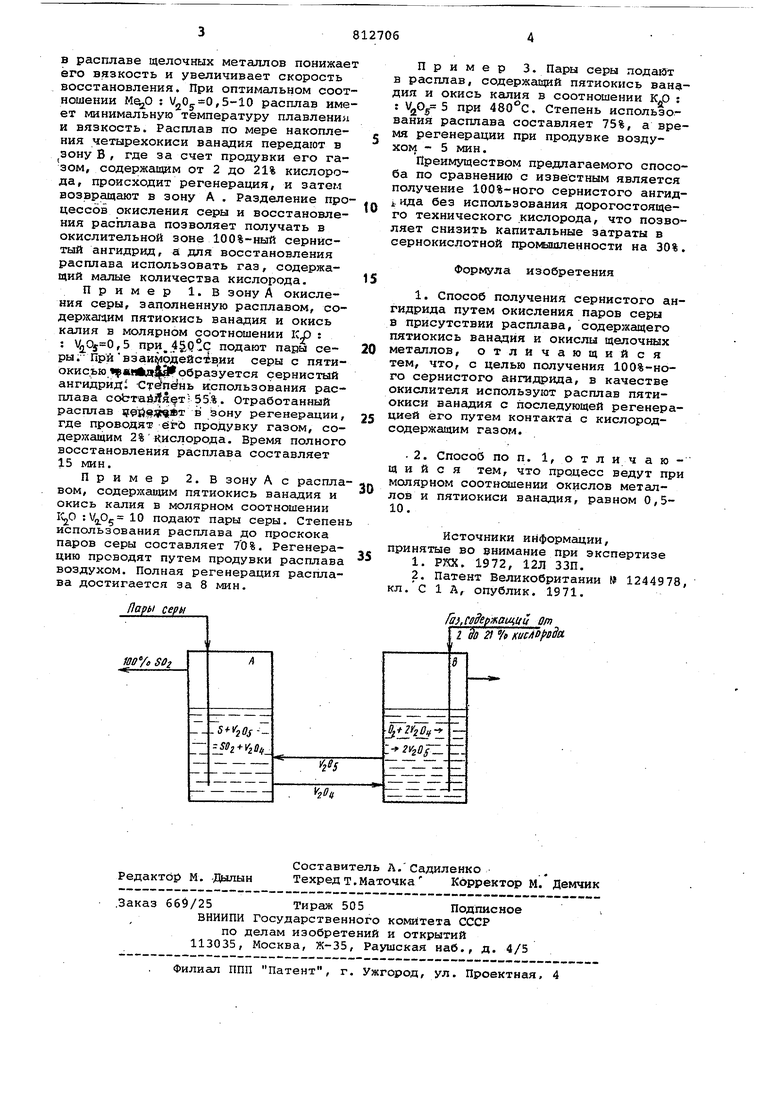

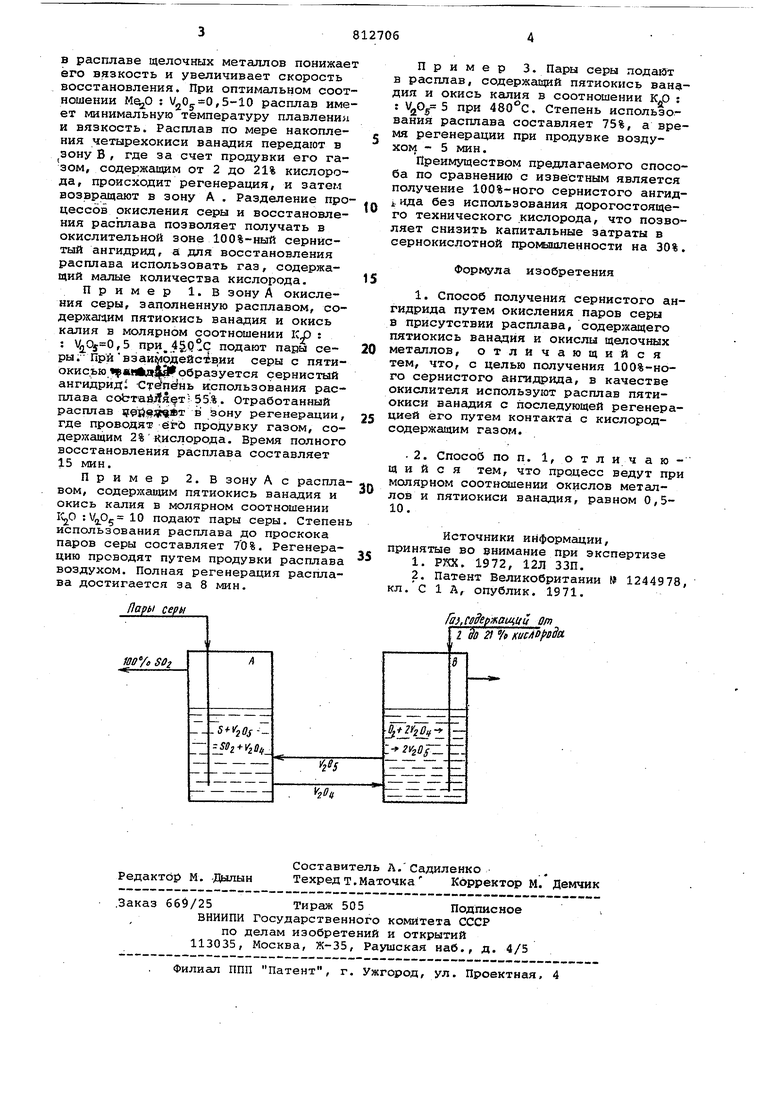

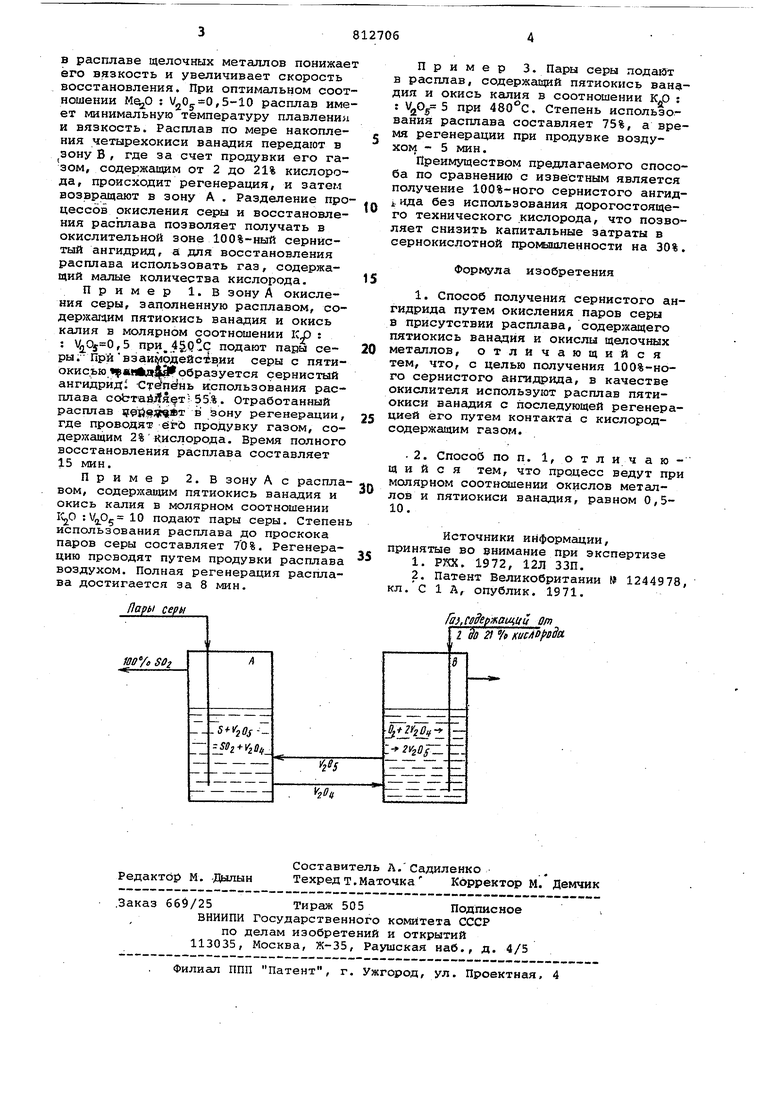

Изобретение относится к способам получения сернистого ангидрида из элементарной серы и может найти применение в сернокислотной и целлюлозно-бумажной промышленности, а также в производстве капролактама и моющих средств, В настоящее время ряд производств в технологических процессах может использовать только высококондентрированный сернистый ангидрид. Примене ние газа с повышенным содержанием се нистого ангидрида в таких производствах, как получение серной кислоты ведет к существенному снижению капитальных затрат,. Известен способ получения 100% 50 путем сжигания серы в токе кислорода l. При этом температура в печи может повышаться до 400О°С, что и является недостатком данного способа. Наиболее близким к предлагаемому является способ получения сернистого ангидрида путем окисления паров серы пропускаег.«а1Х через расплав, содержащий пятиокись ванадия и соли щелочных металлов, кислородом, непрерывно вводимым в расплав 2 , Недостатком этого способа является то, что он не позволяет получать 100% SOjf поскольку наряду с сернистым анги,цридом при окислении серы кислородом образуется также серный ангидрид. Цель изобретения - получение 100%-ного сернистого ангидрида. Цель достигается тем, что образование сернистого ангидрида происходит при взаимодействии паров серы с расплавленной пятиокисью ванадия без доступа кислорода, причем расплав содержит также окислы щелочных металлов при молярном соотношении ,5-10, Отработанный расплав переводят из зоны окисления в зону регенерации, где его восстанавливают путем контакта с газом, содержащим от 2 До 21% кислорода. Процесс осуществляют по схеме, представленной на чертеже, следующим образом. Пары серы пропускают через расплав, находящийся в зоне А при температуре порядка 450°С. При взаимодействии паров серы с пятиокисью ванадия, связанной со щелочными металлами, происходит образование сернистого ангидрида и четырехокиси ванадия. Присутствие

в расплаве щелочных металлов понижает его вязкость и увеличивает скорость восстановления. При оптимальном соотношении : VgOj 0,5-10 расплав имеет минимальную температуру плавления и вязкость. Расплав по мере накопления четырехокиси ванадия передают в зону В, где за счет продувки его газом, содержащим от 2 до 21% кислорода, происходит регенерация, и затем возвращают в зону А . Разделение процессов окисления серы и восстановления расплава позволяет получать в окислительной зоне 100%-ный сернистый ангидрид, а для восстановления расплава использовать газ, содержащий малые количества кислорода.

Пример 1. В зону А окисления серы, заполненную расплавом, содержащим пятиокись ванадия и окись калия в молярном соотношении К : : ,5 при, 4gO°C подают пары серы. Привзаимрдейсфвии серы с пятиокисъючраяШщ ЗРобразуется сернистый ангидрид CreinefHb использования расплава соЬтайЛя т-55.%. Отработанный расплав в Зону регенерации, где проводят ёРй продувку газом, содержащим 2%кислорода. Время полного восстановления расплава составляет 15 мин.

Пример 2. В зону А с расплавом, содержавдим пятиокись ванадия и окись калия в молярном соотношении 4j,0 10 подают пары серы. Степен использования расплава до проскока паров серы составляет 70%. Регенерацию проводят путем продувки расплава воздухом. Полная регенерация расплава достигается за 8 мин.

Пример 3. Пары серы подают в расплав, содержащий пятиокись ванадия и окись калия в соотношении KJD : Р . Степень использования расплава составляет 75%, а время регенерации при продувке воздухом - 5 мин.

Преимуществом предлагаемого способа по сравнению с известным является получение 100%-ного сернистого ангидi, ида без использования дорогостоящего технического кислорода, что позволяет снизить капитальные затраты в сернокислотной промышленности на 30%.

Формула изобретения

. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что процесс ведут при молярном соотнсяиении окислов металлов и пятиокиси ванадия, равном 0,510.

источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-05-25—Подача