1

Изобретение относится к производству катализаторов для получения малеинового ангидрида окисл 1телем бензола.

Известен катализатор для окисления бензола до малеинового ангидрида, содержащий пятиокись ванадия, трехокись молибдена, трехокись вольфрама и пятиокисъ фосфора на носителе - расплавленной окиси алюминия или силикагеле 1.

Известный катализатор позволяет получить малеиновый ангидрид с выходом 84-95 вес.%.

Ближайшим решением поставленной задачи является катализатор для окисления бензола до малеинового ангидрида, содержащий пятиокись ванадия, трехокись молибдена, пятиокись фосфора, окись серебра и окись натрия в мольном отношении 1:(0,2-0,7): :(0,01-0,1):(0,01-0,05):(0,01-0,3) на носителе, например, пемзе 2.

Указанный катализатор обеспечивает выход маЛеинового ангидрида при окислении бензола на уровне 94100 вес.%. Однако известный катализатор имеет тот недостаток, что, несмотря на его высокий начальный уровень выхода, он имеет короткое время эксплуатации и теряет каталитическую активность в короткий период времени, например оптимальная температура реакции возрастает примерно на в течение 1 г, а выход понижается на 3-5 вес.%.

Целью изобретения является повышение стабильности катализатора.

Указанная цель достигается тем, что в качестве носителя катализатор содержит карбид кремния или оС -окись алюминия с содержанием 0,05-0,3 вес.% окиси щелочного металла пористостью и площадью поверхности 0,02-

5 1 м /г при следующем содержании компонентов, вес.%: пятиокись ванадия 2,16-11,53; трехокись молибдена 0,4-5-8,3; пятиокись фосфора 0,01 - 0,5; окись натрия 0,02-1,03 и носи0тель - остальное.

Катализатор по изобретению обеспечивает получение малеинового ангид-, рида с выходом 95-99 вес.%, при этом такой выход поддерживается в

5 течение дпительного времени.

Катализатор получают следующим образом.

Исходную смесь каталитического вещества добавляют к водному раствору

0 соляной кислоты, серной кислоты или подобной неорганической кислоты, или щавелевой кислоты или подобной органическоР. кислоты для получения раствора каталитического вещества. Предпочтительно использовать раствор каталитического вещества в виде водного раствора, однако,может быть ис пользована смесь с органическим ра ворителем, таким как диметилформами или окись сернистого этана. Каталитические вещества, содер): ащиеся в растворе катализатора, наносят на п ристый носитель путем намачивания этого носителя раствором и выпаривания этого раствора до высушивания а затем этот носитель прокаливают в окисляющей атмосфере для получения активного катализатора. Кроме того, те же результаты могут быть получен также напылением раствора каталитических веществ на нейтральный носитель, который предварительно назгревают в чашке для выпаривания с рубаш кой или во вращающемся барабане,, В случае такого метода напыления но ситель тщательно перемешивают для того, чтобы составляющие катализатора равномерно распределились и при этом поддерживают температуру данно носителя от 150 до , предпочтительно от 200 до 250°С. Одновременно с Нанесением катализатора лету чие составляющие раствора выпаривают и удаляют. Обработанный таким образом носитель затем подвергают прок.ал ванию в потоке окисляющего газа, н-апример воздуха, с целью получения активного катализатора. Прокаливание выполняют при 300-бОО С, предпочтительно при 400-500°С в течение 2--10 ч, предпочтительно 4-8 ч. Количество полученного таким обра зом каталитически активного вещества находящегося на законченном катгшиза торе (большая часть этих составляющи находится в виде окислов), находится в интервале от 3 до 15 г, предпочтительно от,7 до 12 г на 100 г носителя. Для получения малеиновогО ангидрида с использованием катализатора по изобретению используют реакционную трубку из стали или нержавеющей стали внутренним диаметром 15-35 мм, предпочтительно 20-30 мм, в которую набивают катализатор и которую погружают в ванну из расплавленной соли Смесь бензола с газом, содержащим молекулярный кислород, проходит через, слой данного катализатора в труб ке, где происходит окисление бензола 8 паровой фазе. Температуру расплавленной соли в ванне поддерживают на уровне от 330 до , предпочтител но от 350 до 420°С, в качестве газа, содержащего молекулярный кислород, обычно используют воздух, хотя может быть использован газообразный кислород, разведенный инертным газом,таКИМ как газообразный азот, углекислый газ. Концентрация исходного газа, подаваемого в зону реакции, может в случае, когда используют воздух в качестве газа, содержащего молекулярный кислород, находиться в пределах от 15 до 40 л воздуха/г бензола,предпочтительно от 20 до 30 л воздуха/г бензола, В случае, когда используют газообразный кислород, разведенный с инертным газом, в качестве окисляющего агента, окисление может происходить в тех же условиях. Объемная скорость такой газовой реакционной смеси может находиться в интервале от 1500 до 4000, предпочтительно (при норма;1ьных усло2000--3000 чвиях). KaTajtn3aTOp по изобретению сохраняет высокую активность и селективность, что характеризуется значительным выходом ма. еинорого ангидрида - от 95 до 100 вес.% в течение значительного периода вр ёмени порядка 1 ч или более, и нет необходимости увеличивать температуру расплава соли. В следующих примерах и контрольных опытах все выходы рассчитывают по следующему уравнению: выход (%) IfS- где бензолиспользуется в качестве исходного сырья материала, который рассчитывается как 100% бензола. Носители, используемые в изобретении, готовят следующим образом. Самоспекающийся носитель из карбида кремния. Карбид кремния высокой частоты в виде гранул с размерами частиц от 50 до 200 меш с добавлением органического связующего вещества, такого как полиакриловая кислота, крахмал или карбоксиметилцеллюлоза, перемешивают, расплавляют и нагревают до температуры от 2100 до 2400°С для получения спекания частиц карбида кремния при разложении и рекомбинации части карбида кремния. Носитель из с(, ОКИСИ алюминия. о.-Окись алюминия высокой чистоты в виде гранул с размерами частиц от 50 до :200 меш с добавлением необходимого количества воды, целлюлозного материала и 3-7 вес.%, в расчете на вес оС.-окиси алюминия глинистого материала, содержащего двуокись кремния, гамма-окись алюминия, кальций, магний и малые количества щелочных металлов, перемешивают, расплавляют и прокаливают при 1100-1400с. При прокаливании воду и целлюлозный материал выжигают для обеспечения необходимых свойств и конструкции законченного носителя, при этом регулируют величины диаметра пор и объема пор, а глинистый материал соединяет частички об-окиси алюминия. Пример 1. В 1500 мл дистил лированной воды растворяют 272 г щавелевой кислоты, затем добавляют .растворяют в этом растворе 230 г ме таванадата аммония, 69,4 г молибдат аммония, 11,2 г тринатрийфосфата и 2,5 г нитрата натрия, производят перемешивание с целью получения рас вора катализатора. Затем этот раств напыляют на 1,8 г саьюспекающегося карбида кремния в виде сферических частичек средним диаметром 7-8 мм в обогреваемом с внешней стороны вращающемся барабане, причем этот носитель поддерживают при 200-250°С, а затем обработанный таким образом носитель прокаливают при в течение 8 ч в потоке воздуха с целью получения законченного катализатора при этом состав катализатора в моля следующий: V2.05 : МоО з Ра 5 : 1:0,40:0,015:0,06, а удер жанное количество составляет 8 г/100 г носителя. Катализатор содержит, вес.%: V2.O55,45 МоОз1,74 Р2.,0,06 ,11 НосительОстальное Используемый носитель из карбида кремния имеет 98,7 вес.% карбида кр ния, содержит 0,4% примесей двуокис кремния Si02, 0,3% окиси алюминия AC2O,j, 0,2% окиси железа 0,0 общих и . Этот носитель име ет кажущуюся пористость 38% и (БЭТ) площадь поверхности 0,05 м /г. Полный объем пор, имеющих диаметр по меньшей мере 10 мкм, достигает 95% объема пор диаметром 100 мкм и мене Реакционную трубку из нержавеюще стали с внутренним диаметром 25 мл помещают в ванну с соляным расплаво набивают катализатором таким образом, чтобы получить слой катализатора высотой 2,5 м, при этом температуру соляной ванны устанавливаю 370°С, а концентрацию подаваемого газа - 25 л воздуха/г бензола, и га подают с объемной скоростью-2500 ч для выполнени-я реакции окисления. При прохождении такой реакции получают выход малеинового ангидрида 95 вес.% и такой высокий выход поддерживается в течение длительного . периода непрерывной раакции длительностью 1 год без необходимости увеличения температуры солевой ванн Пример 2. Используют тот же метод, что и в примере 1, за исключением того, что молибдат аммония используют в количестве 130 г, а тринатрий фосфат и нитрат натрия заменяют 4,5 г фосфата аммония и 8,3 г карбоната натрия, при этом получают законченный катализатор со следующим молярным составом: VuOs : МоОз : - 1:0,75:0,02:0,08, а удержанное количество составляет 8 г/100 г носителя. Катализатор содержит, вес.%: 4,53 2,69 0,07 0,12 Носитель92,59 Бензол окисляют на полученном таким образом катсшизаторе тем же способом, как и в примере 1, за исключением того, что температуру соляной ванны поддерживают на уровне 380°С, при этом выход малеинового ангидрида 99 вес.%. Такой выход поддерживают в течение длительного периода непрерывной реакции длительностью 1 год без необходимости увеличения температуры солевой бани. Пример 3. При использовании того же метода, который описан в примере 1, за исключением того, что молибдат аммония и тринатрий фосфат используют в количествах 156 г и 29,8 г соответственно, а нитрат натрия исключают, получают законченный катализатор со спедуюьдим молярным составом: : MoO-j : Р. : 1: О, 90:0, 04: 0,12, а удержанное количество составляет В г/100 г носителя. Катсшизатор содержит, вес.% : VgOg-4,15 MoOg2 94 0,13 0,17 Носитель92,61 Окисление бензола выполняют, тем же способом, что и в примере 1, за исключением .тоГо, что температуру в солевой бане поддерживают на уровне Для получения выхода малеинового ангидрида 96 вес.%. Такой выход поддерживают в течение длительного времени непрерывной реакции длительностью 1 год без необходимости увеличения температуры солевой бани. Контрольный опыт 1. Катализатор готовят тем же способом, что и в примере 2, за исключением того, что представленный ниже носитель и процесс окисления бензола выполняют при тех же условиях, что и в примере 2. Использованный носитель представляет собой сферические частицы карбида кремния со средним диаметром 7-8 мм, которые состоят из, вес.%: карбид кремния &, SiO 14,5; 3,9; FsyO 0,4; CaO 0,8; MgO 0,4 и NagO + 2,2. носитель имеет, кажущуюся пористость 42% и (БЭТ) площадь поверхности 0,8 м /г, где полный объем пор диаметЕ1ом по меньшей мере 10 мкм составляет 95 % полного объема пор диаметром 100 мкм и менее.

Катали- iTop содержит, вес.%:

5,08

VgOj

2, 96

hOOg

0,03

О, J Ыа„0

Носитель91,75

При непрерывном цикле неделе 1 ме при температуре соляной ванны З90с выход малеинового ангидри;;а 91 вес. после 3 мес эксплуатации температур соляной ванны выросла до , а выход понизился до 88 вес.%. Затем катализатор удаляют и определяют содержанке калия и натрия в поверхности каталитического вещества и содержание калия в носителе за счет применения рентгеновского флуоресцентного анализа, атомного абсорбционною анализа и с помощью рент-геновского микроанализатора для подтверждения того, что концентрсщии

калия и натрии в .,,;-; j;i. ; i iecKO i веществе увеличива.о Г-я, в то время как концентрация 1;:-иг в данном носителе значитель5;о гг;; ;ижаегся.

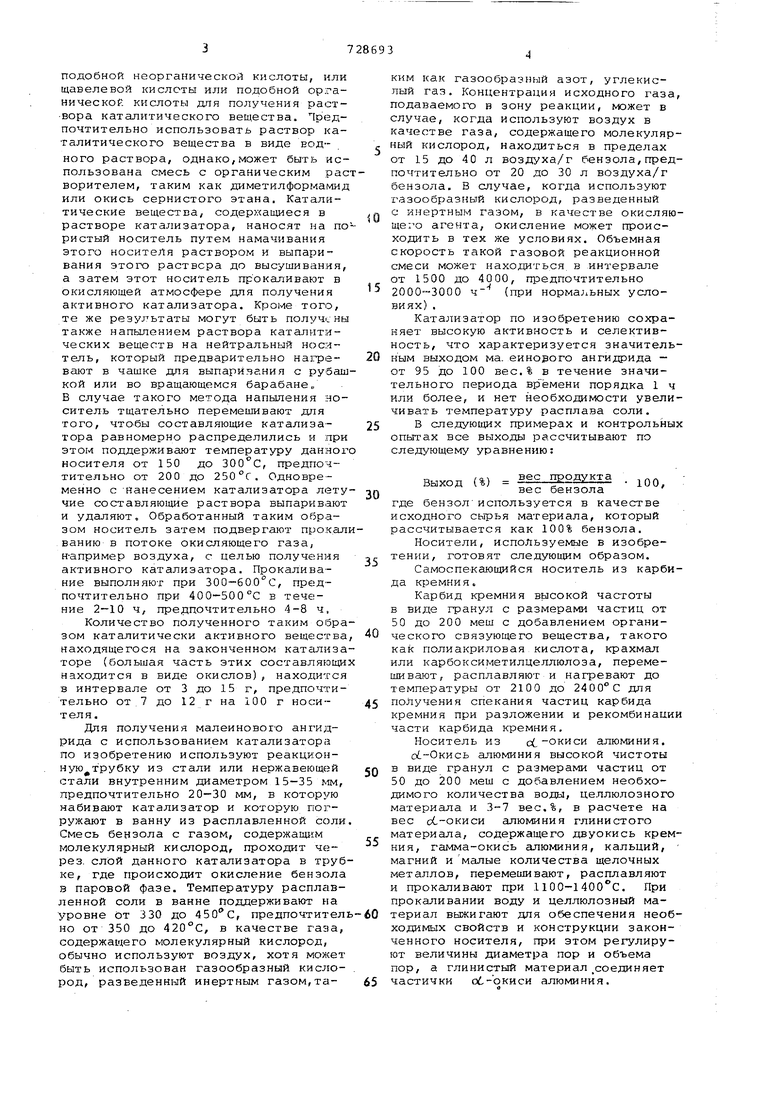

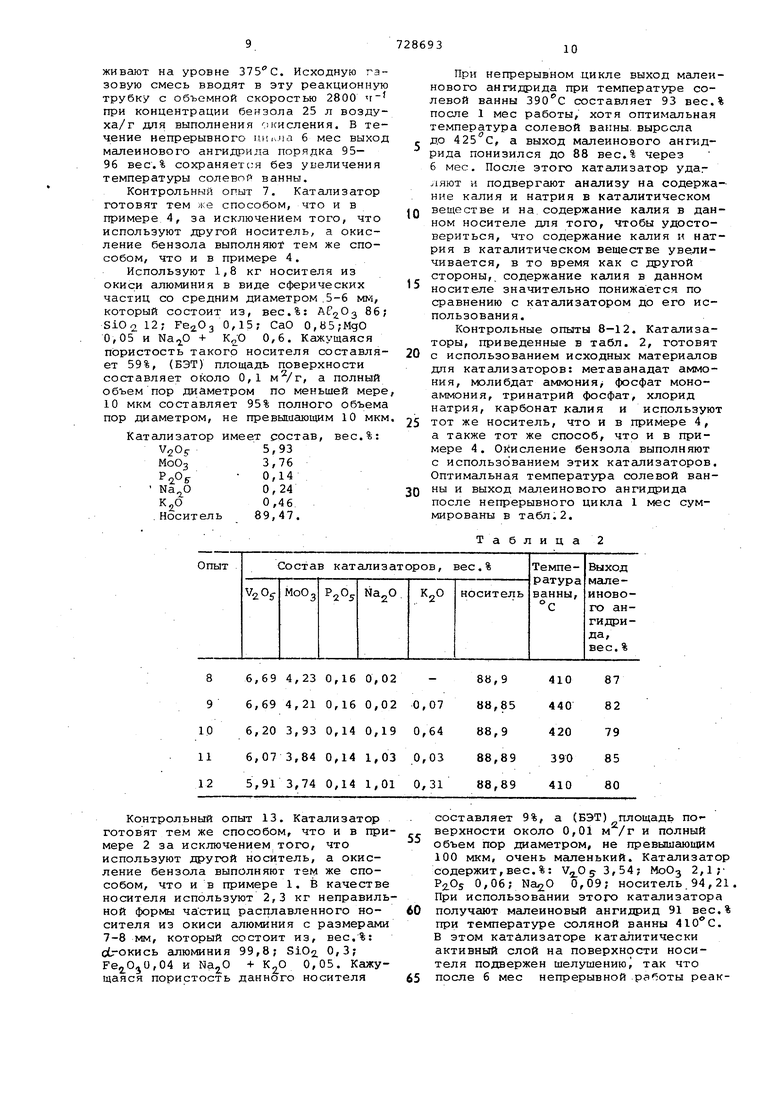

Контрольные опыты 2-6. Катализаторы, которые приведены в табл.1, готовят с использованием исходных соединений для полу чеки я атали заторов, таких как метаванадат аммония, молибдат аммония, фосфат моноа с-юния, нитрат натрия и нитрат калия, а также используют Tafnl же носи-гель и,тот же способ, что и в примере 1, Окисление бензола выполняют с использованием этого кат.ализатора тем же способом,5 что и в примере 1. Оптимальная температу -г1 соляной ванны и выход малеинового 1нгидрида после непрерывного цикла 1 мес для каждой реакции приведены в табл. 1.

т а б л и- ц а. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| Катализатор для получения фталевого ангидрида | 1972 |

|

SU622388A3 |

| Катализатор для окисления бензола в малеиновый ангидрид | 1976 |

|

SU956002A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 1971 |

|

SU436486A3 |

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АНГИДРИДОВ ДИКАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU306606A1 |

| Катализатор для окисления метакролеинаВ МЕТАКРилОВую КиСлОТу | 1977 |

|

SU797551A3 |

| Способ приготовления катализатора | 1970 |

|

SU333793A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Способ получения фталевого ангидрида | 1978 |

|

SU786896A3 |

Пример 4, В150О мл дистиллированной воды растворяют 258 г щавелевой кислоты, затем добавляют и растворяют, г: метаванадат аымония 230; молибдат аммойия 139, тринатрий-фосфат 22,4; хлорид натрия 3,5 и сульфат кгшия 2,6, раство перемешивают и получают раствор каталитического вещества. Затем этот раствор наносят на носитель из об -окиси алюминия в виде цилиндрических гранул диаметром .6 мм и высотой 6 мм за счет распыления на 1,8 кг носителя, который поддерживают при 200-250°С в обогтреваемом снаружи вращающемся барабане, а затем прокапивают при в течение б ч в потоке воздуха для получения законченного катализатора со следующим молярным составом: $ МоОз: : P,0j : : 1:0,30:0,03: :О,12:0,015 и нанесенное количествЬ составляет 10 г каталитического вещества/100 г носителя.

Катализатор содержит, вес.%: V2.O56,52

МоОз4,13

PiOj- 0,15

Na,2.00,27

.KgO0,05

Носитель 88,88

Используемый носитель из o(.-A€.jO.j содержит 95,5 вес,% окиси алюминия и в качестве примесей, %: SiO/2 3,5; Ге.2.Оз 0,2; Сар 0,2; МдО 0,1 и NajO + 0,15, при этом кажущаяся пористость составляет 55%, а (БЭ1) плщадь поверхности - порядка 0,07 м /г и общий объем пор с диаметром по меньшей мере 10 мкм достигает 100% общего объема пор диаметром, не превьошающим 100 мкм.

Реакционную трубку из нержавеющей стали с внутренним диаметром 25 мм помещают в ванну с расплавленной соль и заполняют катализатором с образованием слоя катализатора высотой 2 м, при этом температуру расплава поддерживают на уровне . Исходную газовую смесь вводят в эту реакционную трубку с объемной скоростью 2800 при концентрации бензола 25 л воздуха/г для выполнения : кисления. В течение непрерывного аи. .ла 6 мес выход малеинового ангидрида порядка 95- 96 вес.% сохраняется без увеличения температуры солевой ванны.

Контрольный опыт 7. Катализатор готовят тем же способом, что и в примере 4, за исключением того, что используют другой носитель, а окисление бензола выполняют тем же способом, что и в примере 4.

Используют 1,8 кг носителя из окиси алюминия в виде сферических частиц со средним диаметром .5-6 мм, который состоит из, вес.%: 203 SiO2l2; 0,15; СаО 0,В5;МдО 0,05 и + К,,О 0,6. Кажущаяся пористость такого носителя составляет 59%, (БЭТ) площадь поверхности составляет около 0,1 , а полный объем пор диаметром по меньшей мере 10 мкм составляет 95% полного объема пор диаметром, не превышающим 10 мкм

Катализатор имеет состав, вес.%: V20jr5,93

3,76

МоОз 0,14 0,24 0,46 Носитель89,47.

Контрольный опыт 13. Катализатор готовят тем же способом, что и в примере 2 за исключением того, что используют другой носитель, а окисление бензола выполняют тем же способом, что ив примере 1. В качестве носителя используют 2,3 кг неправильной формы частиц расплавленного носителя из окиси алюминия с размерами 7-8 мм, который состоит из, вес.%: с гокись алюминия 99,8; SiOg. 0,3; ,04 и + 0,05. Кажущаяся пористость данного носителя

При непрерывном цикле выход малеинового ангидрида при температуре солевой ванны З90с составляет 93 вес.% после 1 мес работы, хотя оптимальная температура солевой ванны, выросла до 425 С, а выход машеинового ангидрида понизился до 88 вес.% через 6 мес. После этого катализатор удаг ляют и подвергают анализу на содержание калия и натрия в каталитическом веществе и на содержание калия в дан0ном носителе для того, чтобы удостовериться, что содержание калия и натрия в каталитическом веществе увеличивается, в то время как с другой стороны,, содержание калия в данном

5 носителе значительно понижается по сравнению с катализатором до его использования.

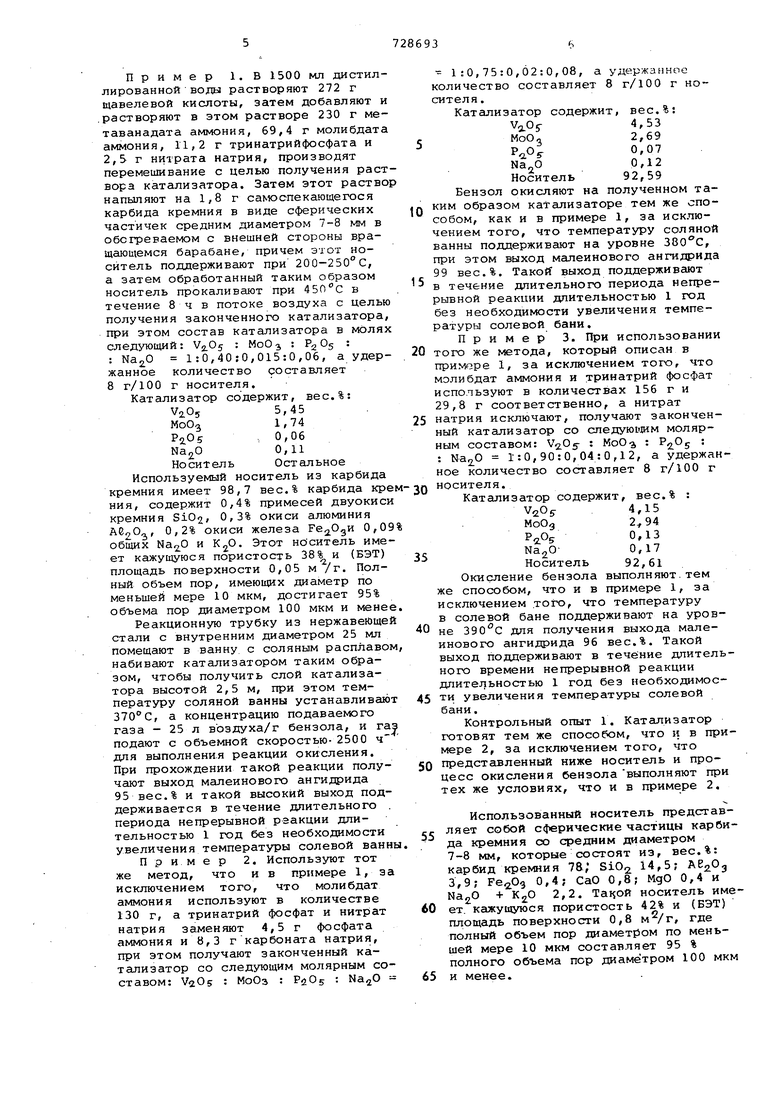

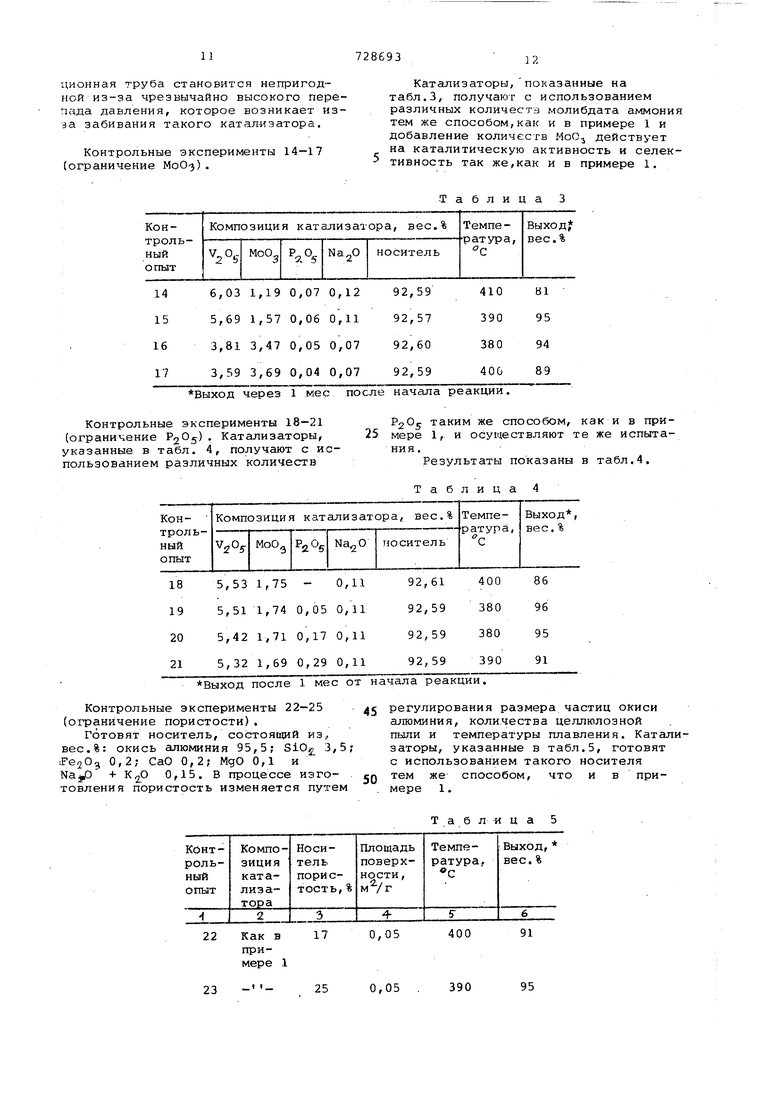

Контрольные опыты 8-12. Катализаторы, приведенные в табл. 2, готовят

0 с использованием исходных материалов для катализаторов: метаванадат аммония, молибдат аммония/ фосфат моноаммония, тринатрий фосфат, хлорид натрия, карбонат калия и используют тот же носитель, что и в примере 4,

5 а также тот же способ, что и в примере 4. Окисление бензола выполняют с использованием этих катализаторов. Оптимальная температура солевой ванны и выход малеинового ангидрида

0 после непрерывного цикла 1 мес суммированы в табл.2.

Таблица 2

составляет 9%, а (БЭТ) площадь поверхности около 0,01 м /г и полный объем пор диаметром, не превышающим 100 мкм, очень маленький. Катализатор содержит,вес. %: V,O 3,54; MoOj 2,1;P2.Os 0,06; 0,09; носитель 94, 21. При использовании этого катализатора получают малеиновый ангидрид 91 вес.% при температуре соляной ванны . В этом катализаторе каталитически активный слой на поверхности носителя подвержен шелушению так что после 6 мес непрерывной работы реакционная труба становится непригодной из-за чрезвычайно высокого перегичда давления, которое возникает изза забивания такого катализатора.

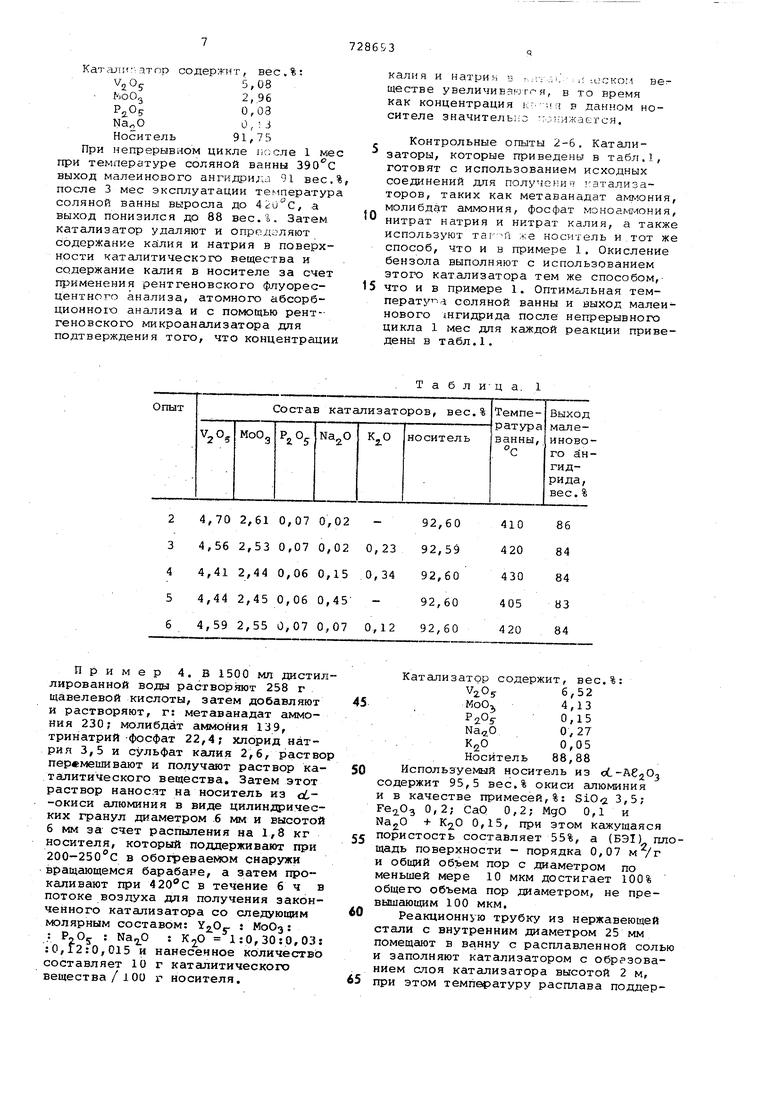

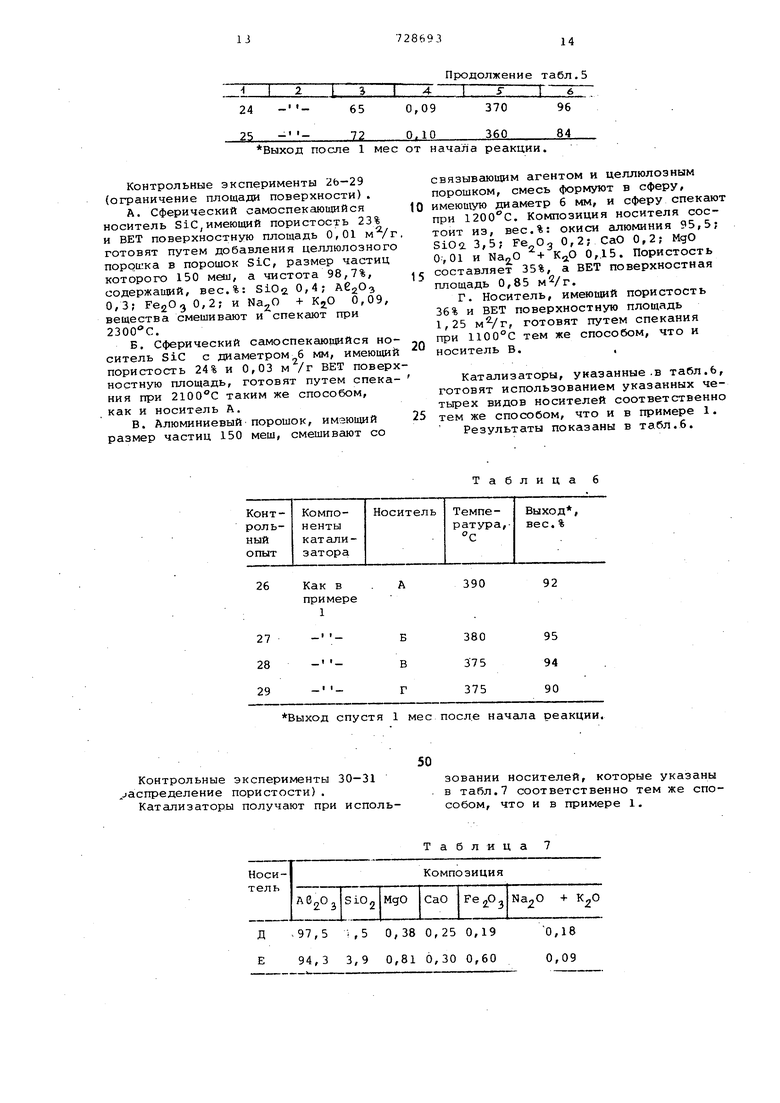

Контрольные эксперименты 14-17 (ограничение МоО-з) .

Выход через 1 мес после начала реакции.

Контрольные эксперименты 18-21 {ограничение PjOs Катализаторы, указанные в табл. 4, получают с использованием различных количеств

Выход после 1 мес от начала реакции.

Контрольные эксперименты 22-25 j регулирования размера частиц окиси

(ограничение пористости),алюминия, количества целлюлозной

Готовят носитель, состоящий из,,пыли и температуры плавления. Каталивес.%: окись алюминия 95,5; SiOj 3,5;заторы, указанные в табл.5, готовят

iPejOg 0,2; СаО 0,2; МдО 0,1 ис использованием такого носителя

Na.j,D + К 0,15. В процессе иэго-сп тем же способом, что и в притовления пористость изменяется путеммере 1.

17

Как в примере 1

25

23

Катализаторы,показанные на табл.3, получают с использованием различных количеств молибдата аммония тем же способом,как и в примере 1 и добавление количеств MoOj действует на каталитическую активность и селективность так же,как и в примере 1.

-Таблица

таким же способом, как и в при25 мере 1, и осуществляют те же испытания .

Результаты показаны в табл.4. Таблица 4

Таблица 5

400

91

0,05

390

95

0,05

Выход после 1 мес от начала реакции.

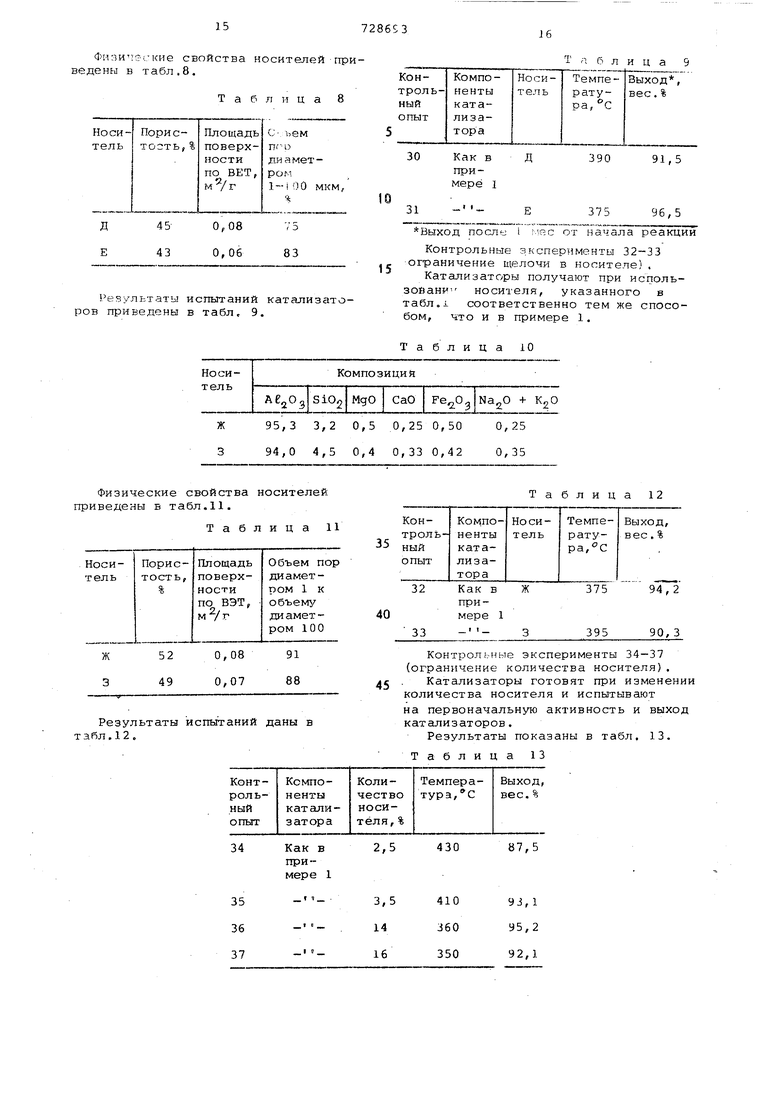

Контрольные эксперименты 2Ь-29 (ограничение площади поверхности).

А. Сферический самоспекающийся носитель Sic,имеющий пористость 23% и BET поверхностную площадь 0,01 м /г готовят путем добавления целлюлозного порошка в порошок SiC, размер частиц которого 150 май, а чистота 98,7%, содержащий, вес.%: SiO20,4; ACgO 0,3; Ге20эО,2; и + К,О 0,09, вещества смешиBEUOT и спекают при 2300С.

Б. Сферический самоспекающийся носитель Sic с диаметром б мм, имеющий пористость 24% и 0,03 м /г БЕТ поверхностную площадь, готовят путем спекания при 2100°С таким же способом, как и носитель А.

В. Алюминиевый порошок, имеющий размер частиц 150 меш, смешивают со

26

Как в примере 1

Выход спустя 1 мес после начала реакции.

Контрольные эксперименты 30-31 ,jacnpeделение пористости) .

Катализаторы получают при испольПродолжение табл.5

связывающим агентом и целлюлозным порошком, смесь формуют в сферу, имеющую диаметр 6 мм, и сферу спекают при 1200С. Композиция носителя состоит из, вес.%: окиси алюминия 95,5; SiOi 3,5; 0,2; CaO 0,2; MgO 0,01 и NaoO + 0,15. Пористость составляет 35%, a BET поверхностная площадь 0,85 .

Г. Носитель, имеющий пористость 36% и BET поверхностную площадь 1,25 , готовят путем спекания при 1100°С тем же способом, что и носитель В.,

Катализаторы, указанные .в табл.6, готовят использованием указанных четырех видов носителей соответственно тем же способом, что и в примере 1. Результаты показаны в табл.6.

Таблица 6

390

92

зовании носителей, которые указаны в табл.7 соответственно тем же способом, что и в примере 1,

Таблица 7

Физипггкие свойства носителей приведены в табл.8.

Таблица 8

Результаты испытаний катализс1торов приведены в табл, 9.

Физические свойства носителей приведены в табл.И.

Таблица 11

Результаты испытаний даны в табл.12.

Т 1 б л и ц а

Как в

Д

390

91,5 примере 1

31

Б

375

96,5

Выход после I г и с от начала реакций

Контрольные эксперименты 32-33 ограничение щелочи в носителе),

Катализаторы получают при использойани носителя, указанного в табл. соответственно тем же способом, что и в примере 1.

Таблица iO

Таблица 12

Контрольные эксперименты 34-37 (ограничение количества носителя). . Катализаторы готовят при изменении количества носителя и испытывают на первоначальную активность и выход катализаторов.

Результаты показаны в табл. 13.

Таблица 13

87,5

430

Формула изобретения

Катализатор для окисления бензола до малеинового ангидрида, включающий пятиокись ванадия, трехокись молибдена, пятиокись фосфора и окись натрия и носитель, отличающийс я тем, что, с целью повышения стабильности катализатора, в качестве носителя он содержит карбид кремния или oL-окись алюминия с содержанием 0,05-0,3 вес.% окиси щелочного металла пористостью 20-70% и площадью поверхности 0,02-1 м /г при следующем содержании компонентов, вес.%:

2,16-11,53

ванадия

0,45-8,3 молибдена фосфора

0,01-0,5 ия

0,02-1,03

OcTajibHoe

Источники информации, принятые во внимание при экспертизе

кл. С 2 С (С 07 С 51/54), опублик. 1968.

Авторы

Даты

1980-04-15—Публикация

1975-12-01—Подача