1 .-.;Изобретение относится к получению легковесных наполнителей, используемых в производстве композиционных материалов различного назначения: облегченных пластмасс, гипса, цемента, сферопластиков, сочетающих малую плотность с достаточной прочностью.

Известен способ получения полых стеклянных микросфер, заключающийся в выработке питающей фритты из однородного гидрозоля жидкое стекло борная кислота - мочевина, формования стеклянных полых микросфер BV восходящем потоке пла1иенных газов при температуре печи/ 1150 С, обработке полученных микросфер водньщ раствором с последующей промывкой, сушкой и прокаливание {Vl

Однако данный способ не обеспечивает получения полых стеклянных микросфер с повышенной прочностью при сохранении низкой плотности.

. Цель изобретения - увеличение прочности микросфер.

Поставленная цель достигается тем что в способе получения полых стеклянных микросфер, включающем получение фритты натрийборсиликатного соетава с газообразователем, формование микросфер в восходящем потоке плазменных газов, обработку их серной кислотой с последующей промывкой, сушкой и прокаливанием, микросферы обрабатывают хлоридами или оксйхло5 Ридами металлов III и IV периодов периодической таблицы в газовой фазе при 180-200С с последующим удалением непрореагировавших продуктов.

Повышение прочности стеклянных 0 микросфер непосредственно связано с повЕлшением их гидростатической .прочности, что является наиболее важным показателем при изготовлении полимерных материалов низкой плотности.

5 При обработке парами хлоридов или оксихлоридов- металлов полых стеклянных лшкросфер протекает химическая реакция конденсации между гидроксильными группс№1И поверхности

0 и соответствующим реагентом из газовой фазы

m{5Si-OH)+3 Cl,- (,ЭС1„. + +mHCi, где Э - Ti, V, Si и т.д.,

5 или т()+ЭОС1„-(81-О-)„ЭОС1„ +, +ПШС1 где Э - V, Сг.

В результате реакций к поверхности микросфер присоединяются химически- ми связями злементсодержащие группы

(Ti, V, Cr, Si и т.д.), a образующийся хлористый водород и избыток газообразного реагента удаляются из зоны реакции потоком инертного газа.

Выбор температуры 180-200 с обусловлен тем, что в этих условиях (Поверхность стеклянных микросфер предельно гидроксилирована, т.е. содержит предельное количество реакционно-способных гидроксильных групп в составе (Si -ОН , вступсиощих в реакцию с галогенидами. При температуре выше 200°С на поверхности силикатных материалов протекает реакция дегидроксилирования

Si-04 i 200°G Si-0

O+HjO;

Si - О

S-i-ОИ

в результате которой уменьшается концентрация ОН-группы на поверхности, соответственно снижается количество хемосорбированного хлорида, а следовательно, и прочность микросфер

При температурах нихсе на поверхности стеклосфер возможно присутствие молекулярной воды, что приводит к гидролизу хлорида и осаждению на поверхности микросфер гидроокиси соответствующего элемента, а следовательно, к загрязнению поверхности, увеличению плотности стеклосфер, ухудшению качества изделия.

Пример 1. В смеситель заливают 8 кг 45%-ного жидкого стекла с модулем 2,7-3,0; 2 кг борной КИСЛОУЫ и 0,1 кг мочевины и перемешивают 30 мин. Затем заливают в смеситель вторую порцию жидкого стёкла 17 кг и перемешивают еще 2 ч 30 мин до получения однородной массы. Готовую массу выгружают на противни по 5 кг и. сушат при 300°С 8 ч.

Высушенную массу-фритту просеивают через сито. Затем фритту подают в газовую печь. Часовой расход фритты на одну печь 800-850 г. Температура печи . Общее разряжение

в трубопроводе отсасывающего вентилятора 100-130 мм вод. ст.

Сформованные микросферы поступают из бункера в съемную стеклянную тару. Полученные микросферы подвергают обработке водным раствором H-SQ в сосудах с лопастными мешалками, отмывают и сушат при и прокаливают при 340 С.

Затем полученные полые стеклянные микросферы загружают в реактор проточного типа и подвергают обработке парами четыреххлористого титана TiCl4 в токе сухого азота 3 ч при 200°С. Избыток реагента удаляют сухим азотом при той же температуре в течение 1 ч и выгружают обработанные микросферы.

Гидростатическая прочность стеклянных микросфер, обработанных четыреххлористым титаном 230 кгс/см.

П р и М е р 2. То же, что и в примере 1, но в качестве реагента используют оксихлорид хрома

Гидростатическая прочность полых стеклянных микросфер, обработанных оксихлоридом хрома,.220 кгс/см.

П р и м е р 3. То же, что и в примере 1, но в качестве реагента используют оксихлорид ванадия VOCtj.

Гидростатическая прочность полых стеклянных микросфер, обработанных оксихлоридом ванадия, 200 кгс/см.

П р и, м. е р 4. То же, что и в примере 1, но в качестве реагента используют АЕСЕ.

Гидростатическая прочность полых стеклянных микросфер, обработанных хлоридом алюминия, 220 кгс/см.

П р им ер 5. То же, что ив примере 1, но в качестве реагента 0 используют Sic -4.

Гидростатическая прочность полых стеклянных микросфер, обработанных четыреххлористым кремнием, 225 кгс/см .

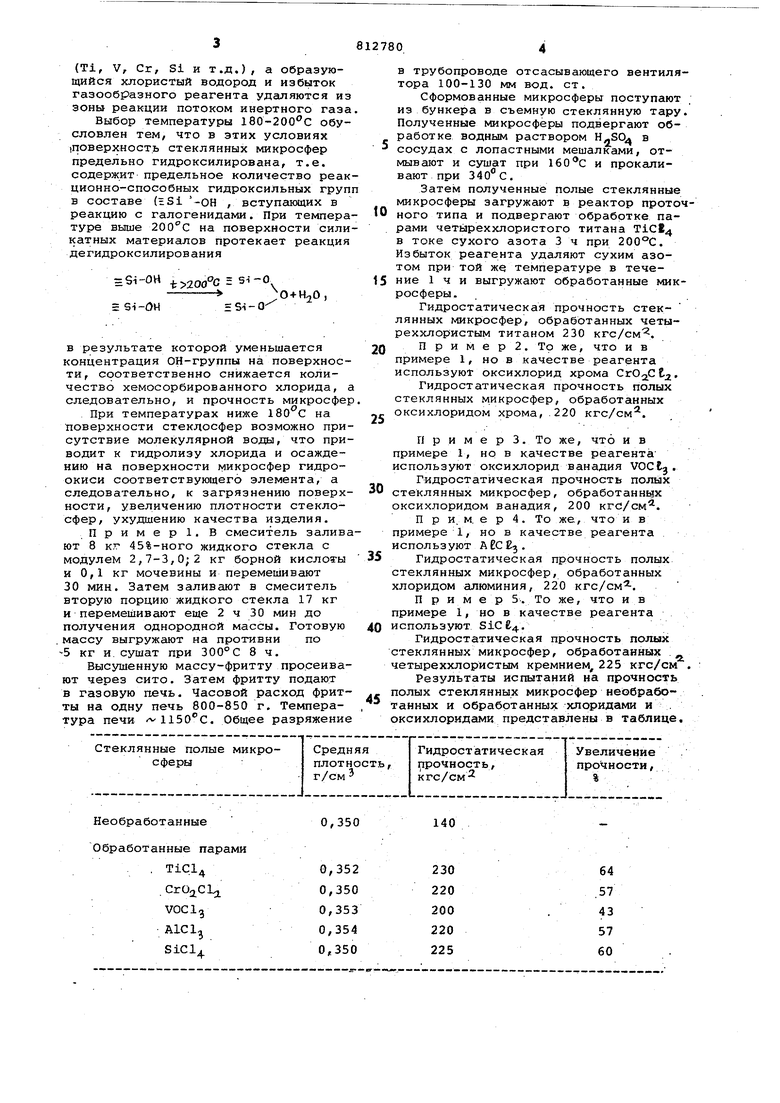

Результаты испытаний на прочность полых стеклянных микросфер необработанных и обработанных хлоридами и . оксихлоридами представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ОСВОЕНИЯ СКВАЖИНЫ | 2004 |

|

RU2272897C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИН | 2016 |

|

RU2620674C1 |

| Способ изготовления микросфер из перлитового песка | 2017 |

|

RU2690569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| ПОЛЫЕ МИКРОСФЕРЫ | 2012 |

|

RU2586128C2 |

| СПОСОБ СЕНСИБИЛИЗАЦИИ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2008 |

|

RU2381203C2 |

0,350

ми

0,352 0,350 0,353 0,354 0,350

Как видно из таблицы, обработка стеклянных микросфер парами хлоридов элементов увеличивает гидростатическую Прочность микросфер на 4060 % по сравнению с прочностью необработанных партий.

Средняя гидрост.атическая плотность полых стеклосфер остается практически без изменения. За счет увеличения выхода упрочненных стеклянных полых микросфер ,с использованием предлагаемого способа стоимость их снижается в 1,5 раза по сравнению со стоимостью сфер, получаемых по известному способу.

Формула изобретения

Способ получения полых стеклянных микросфер, включающий получение фрит-

ты натрийборсиликатного состава с газообразователем, формование, микросфер в восходящем потоке пламенных газов, обработку их .серной кислотой с последующей промывкой, сушкой и прокаливанием, отличающийс я тем, что, с целью увеличения прочности микросфер, после прокаливания проводят обработку хлоридами или оксихлоридами металлов ||| и IV периодов периодической таблицы в газовой фа- зе при 180-200°С с последующим удалением непрореагировавших продуктов.

Источники, информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-01-10—Подача