(54) СПОСОБ КОММУТАЦИИ ВЕТВЕЙ МИНИАТЮРНЫХ ТЕРМОБАТАРЕЙ-

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый термоэлектрический модуль | 2018 |

|

RU2732821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| Способ изготовления термоэлементов | 1991 |

|

SU1836755A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

| ТЕПЛООБМЕННИК ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 1993 |

|

RU2065646C1 |

| Термоэлектрический кондиционер для транспортных средств | 1990 |

|

SU1791874A1 |

| Способ изготовления блока миниатюрныхТЕРМОэлЕМЕНТОВ | 1977 |

|

SU851558A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2009577C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018196C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2039921C1 |

1

Изобретение относится к прямому преобразованию тепловой энергии в электрическую, конкретно - к способам изготовления миниатюрных термобатарей.

Известен способ коммутации ветвей блока миниатюрных термобатарей, включающий электрохимическое осаждение коммутационного металла на теплообменные (тепловоспринимающую и теплоотводящую) поверхности блока с последующим фотолитографическим травлением 1.

Недостатком указанного способа коммутации является высокая трудоемкость, так как необходимо осуществить девять технологических операций (предварительное нанесение эвтектики индий-галлий, нанесение защитного лака на поверхности, не покрываемые коммутационным материалом, электрохимическое осаждение металла и т. д.).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ коммутации ветвей блока миниатюрных термобатарей, заключающийся в том, что коммутацию ветвей осуществляют путем вакуумного напыления слоя коммутационного металла, например

золота, на теплообменные поверхности блока через маску 2.

Однако технология изготовления маски и совмещение ее с изоляционными прослойками перед напылением сложны, а процесс вакуумного напыления имеет низкую производительность. Получаемые коммутационные соединения имеют низкую эксплуатационную надежность, особенно при температурах горячих спаев термобатареи более 120°С, так как происходит разрущение коммутационных перемычек в зонах, расположенных над изоляционными прослойками, вследствие значительного расщирения клеящего компаунда, входящего в состав этих прослоек.

Цель изобретения - упрощение технологии и увеличение эксплуатационной надежности термобатарей.

Поставленная цель достигается тем, что удаляют изоляцию в местах, прилегающих к теплообменным поверхностям блока так,

что расположение пазов в электроизоляционных прослойках соответствует расположению зазоров между коммутационными перемычками, последовательно на каждой предварительно щлифованной теплообменной поверхности блока размещают фольгу из пластичного материала и формируют коммутационные перемычки путем сжатия сборки через эластичную среду.

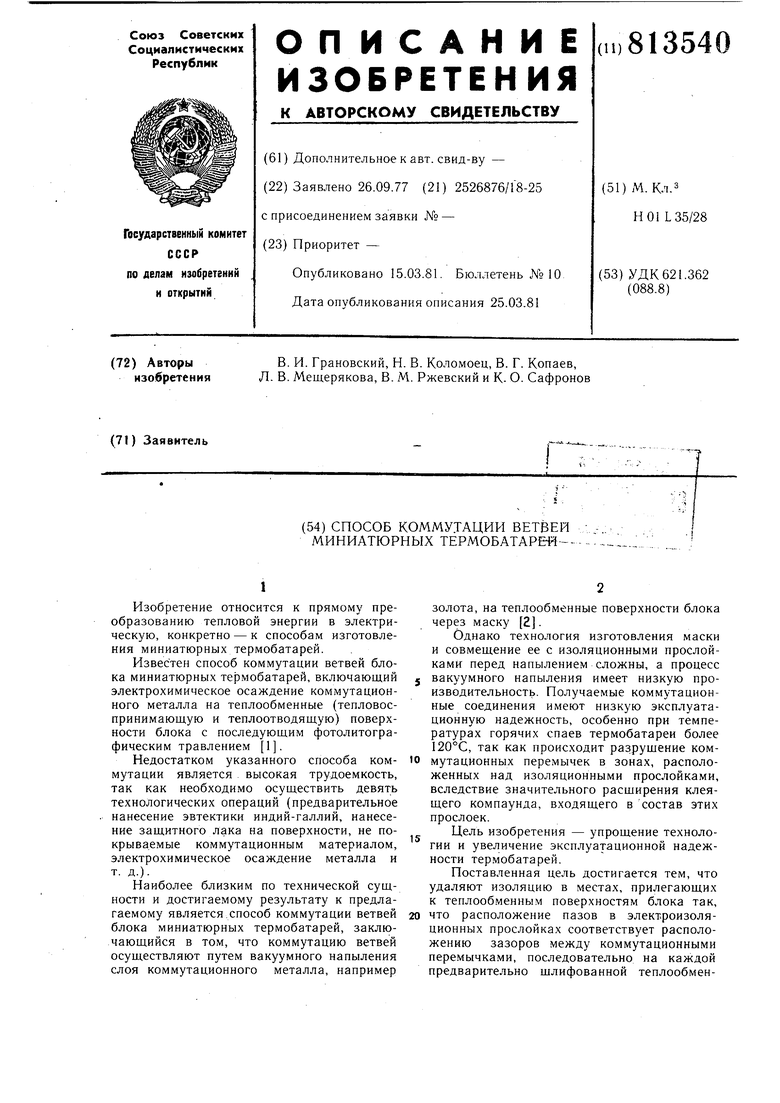

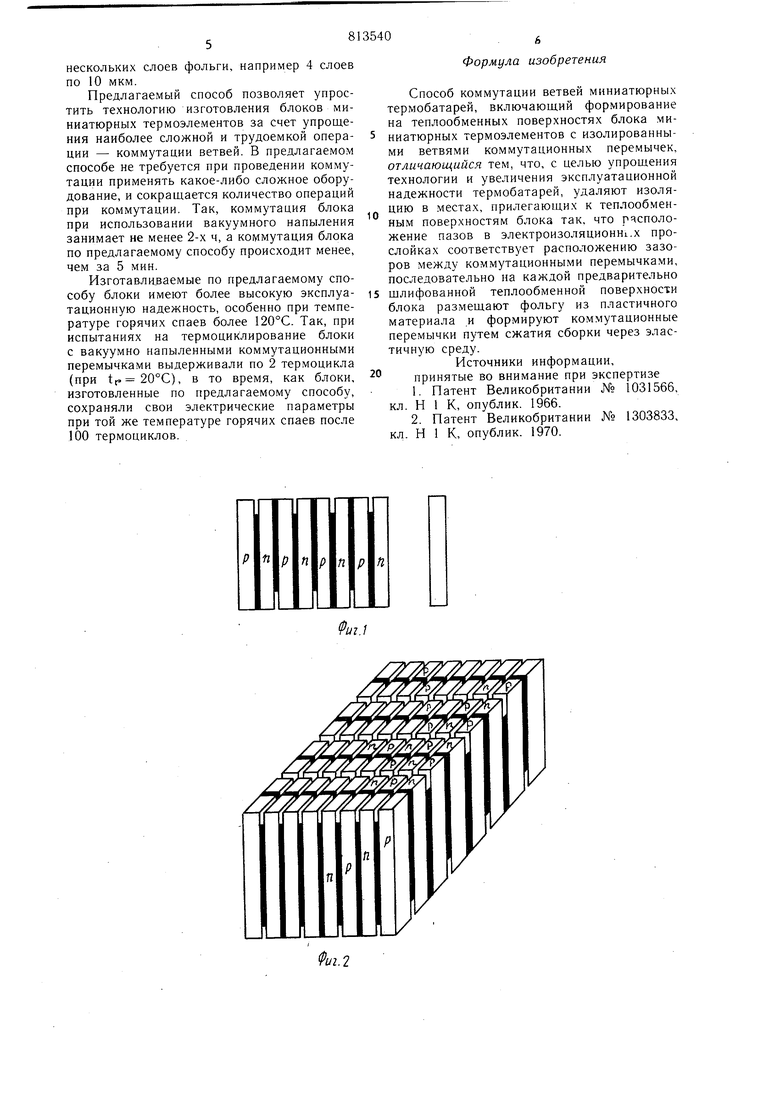

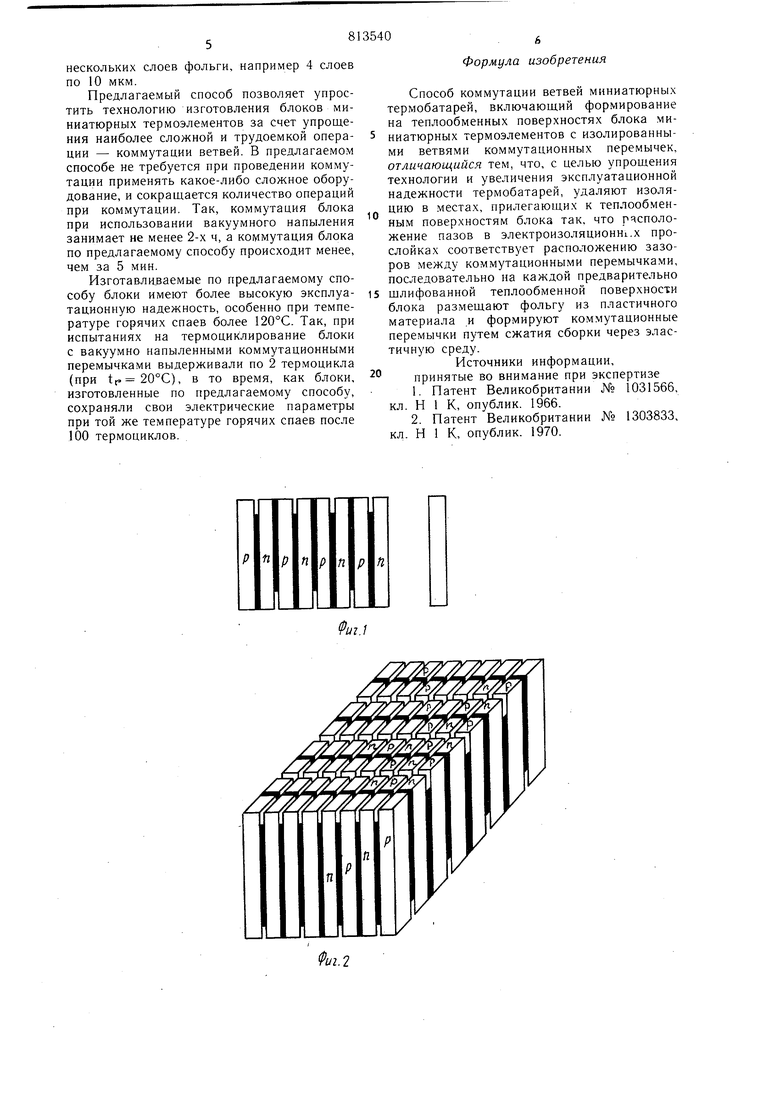

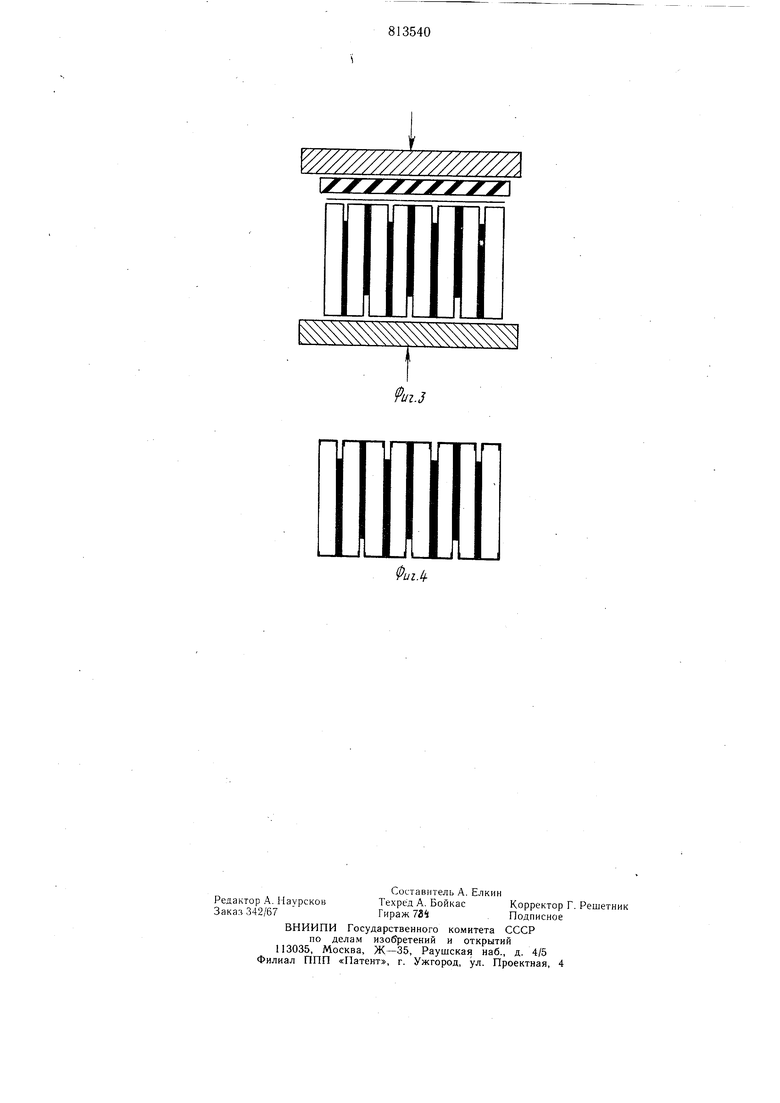

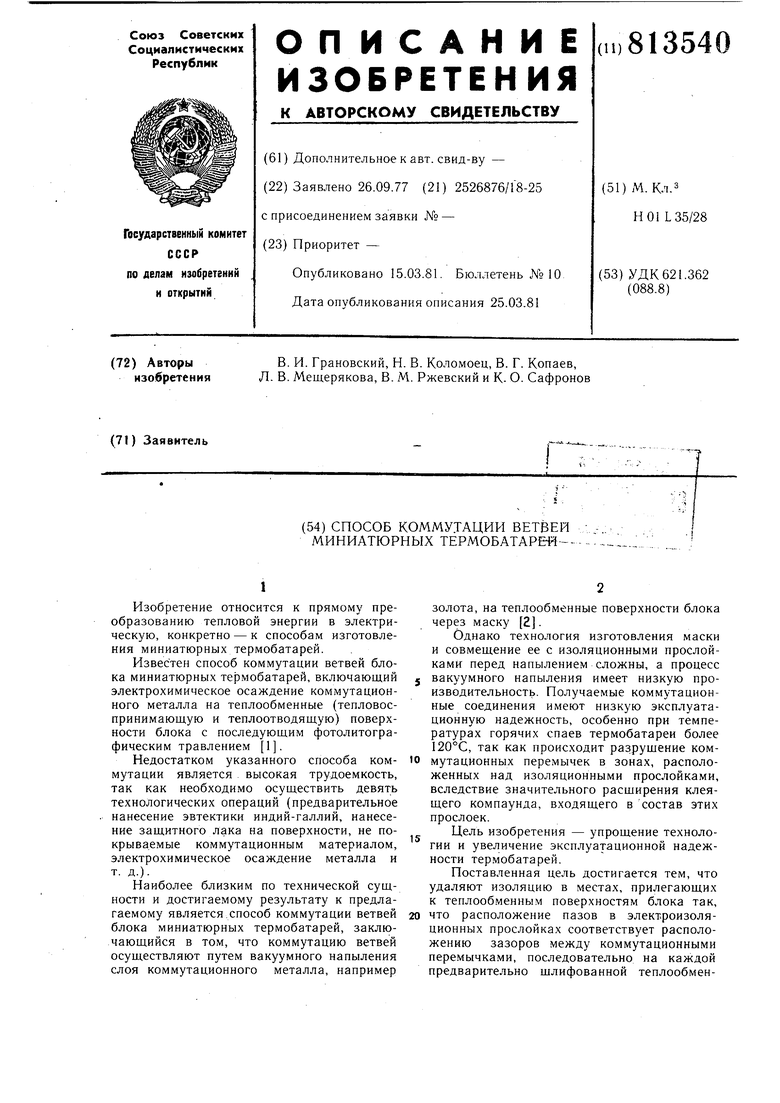

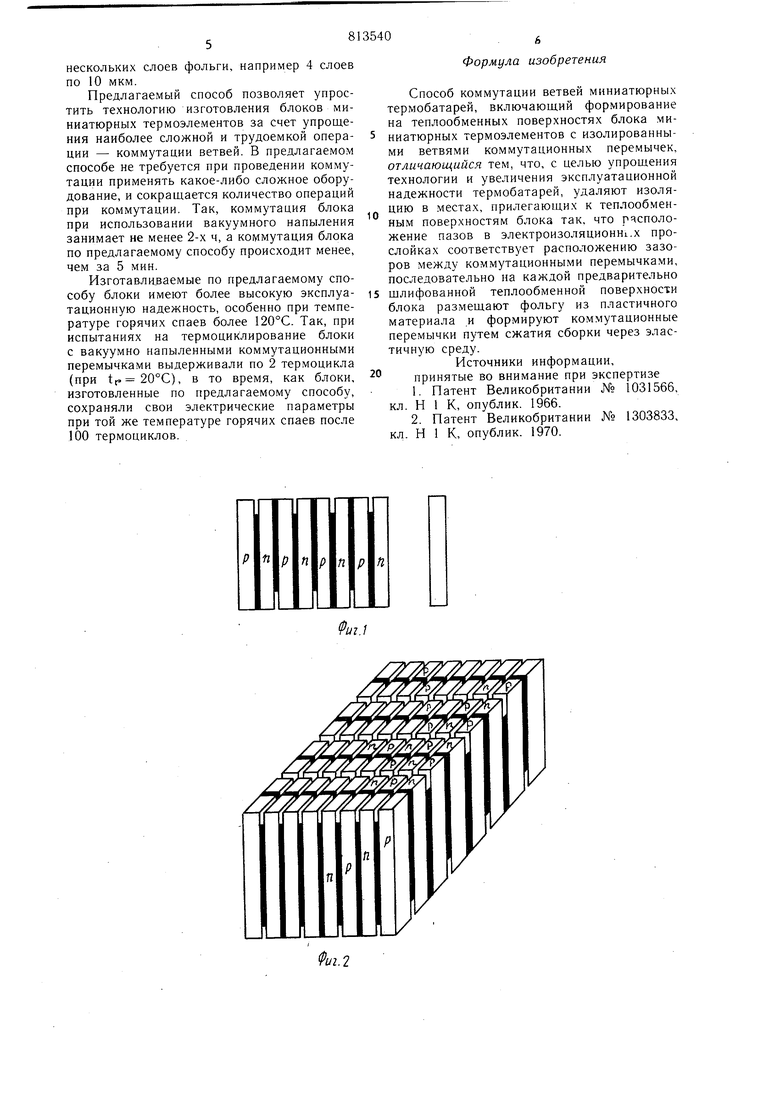

На фиг. 1 изображены составные пластины; на фиг. 2 - блок, склеенный из составных пластин; на фиг. 3 - сборка в разрезе; на фиг. 4 - блок в разрезе после изготовления коммутационных соединений.

Технология способа состоит в следующем.

Прессуют брикеты в форме прямоугольных параллелепипедов из полупроводниковых материалов. Предпочтительно использовать высокоэффективные полупроводниковые материалы, например тройные сплавы на основе теллурида висмута, РЬТе и т. п. После резки брикетов на пластины проводят склеивание пачки из параллельно расположенных чередующихся пластин с электронной и дырочной проводимостью. В качестве электроизоляционного связующего материала, применяе.мого для склейки пластин в пачку, может использоваться щирокий класс связующих материалов, предпочтительно термостойких, имеющих хорошие адгезионные свойства, например бакелитовые лаки, эпоксидные компаунды, термостойкие клеи на основе чистых кремнийорганических соединений и т. п. Для получения пазов в электроизоляционных пластинах предпочтительно в зазорах между скливаемыми пластинами размещать дистанционирующие проставки из диэлектрического материала, например, из асбеста. Высоту проставки выбирают меньще высоты пластины на глубину паза (обычно 1,0 - 2,0 мм), при этом торцы одной части проставок совмещают с верхней горизонтальной плоскостью пачки (например проставки в четных зазорах), а торцы другой части проставок совмещают с нижней горизонтальной плоскостью. После склейки пачки образуются пазы в тех местах, где торцовые поверхности проставок были расположены ниже горизонтальной поверхности пачки. Возможны и другие способы получения пазов, например размещением гидрофобного материала в зазорах (в местах расположения пазов) или удаление части электроизоляционного материала (в конце процесса полимеризации) на глубину паза и т. д. Однако предпочтительно все же использовать проставки, высоту которых выбирают меньше высоты пластины на глубину паза.

После резки пачки перпендикулярно Плоскостям склейки получают составные пластины (см. фиг. 1). Составная пластина представляет собой ряд чередующихся ветвей с электронной и дырочной проводимостью в форме прямоугольных параллелепипедов, соединенных между собой по боковым поверхностям электроизоляционными прослойками.

При склейке блока из составных пластин их располагают так, чтобы ветви р и п были

расположены в шахматном порядке. На фиг. 2 приведено схематическое изображение блока, склеенного из составных пластин (после соответствующей шлифовки теплообменных плоскостей). Пазы в верхней теплообменной поверхности блока расположены в соответствии с размещением электроизоляционных зазоров между коммутационными перемычками в этой плоскости. Технология получения пазов между составными пластинами аналогична технологии получения пазов при склейке пачки.

Заключительной операцией изготовления блока является операция изготовления ко.ммутационных перемычек. Для получения

коммутационных соединений в какой-либо

теплооб.менной плоскости блока, например верхней, на эту поверхность помещают фольгу из пластичного материала. Предпочтительно использовать алюминиевую фольгу толщиной 5-20 мкм. Затем на фольгу помещают прокладку из эластичного материала.

В качестве эластичного материала можно использовать широкий класс упругих материалов, таких как каучук, «жесткие марки резинь и т. п. Предпочтительно использовать резиновую прокладку. Далее всю

5 сборку (фиг. 3) блок + фольга + прокладка сжимают, прикладывая усилие, достаточное для разрыва фольги над пазами. Величина прикладываемого усилия зависит от многих факторов (толщины фольги, механической прочности материала фольги, упругих характеристик резины и т. п.), и поэтому для каждой конкретной сборки усилие сжатия подбирается экспериментально. Для указанных толщин алюминиевой фольги предпочтительно использовать давление в диапазоне 50-200 кг/см 2. При сжатии сборки происходит фиксация части фольги в местах контакта ее с торцами ветвей, а резина продолжает деформировать участки фольги, расположенные над пазами, и происходит разрыв фольги над центром паза. Деформация продолжается до тех пор, пока резина не заполнит , при этом образуются коммутационные шины, каждая из которых состоит из участка фольги, площадь которого примерно равна площади двух ветвей, и кромки прилегают к боковой поверхности

ветвей. После извлечения резиновой прокладки такие же операции по изготовлению коммутационных соединений проводят с нижней теплообменной поверхностью блока.

50 Термостойкость полученных механических прижимных контактов резко повышается В случае, если размеры ветви будут значительными (несколько мм) и для уменьшения поте-рь в коммутационных соединениях потребуется увеличить их толщину, необходимо несколько раз повторить операцию получения коммутационных соединений на тонкой фольге. В этом случае каждая коммутационная перемычка будет состоять из

нескольких слоев фольги, например 4 слоев по 10 мкм.

Предлагаемый способ позволяет упростить технологию изготовления блоков миниатюрных термоэлементов за счет упрощения наиболее сложной и трудоемкой операции - коммутации ветвей. В предлагаемом способе не требуется при проведении коммутации применять какое-либо сложное оборудование, и сокращается количество операций при коммутации. Так, коммутация блока при использовании вакуумного напыления занимает не менее 2-х ч, а коммутация блока по предлагаемому способу происходит менее, чем за 5 мин.

Изготавливаемые по предлагаемому способу блоки имеют более высокую эксплуатационную надежность, особенно при температуре горячих спаев более 120°С. Так, при испытаниях на термоциклирование блоки с вакуумно напыленными коммутационными перемычками выдерживали по 2 термоцикла (при tf. 20°C), в то время, как блоки, изготовленные по предлагаемому способу, сохраняли свои электрические параметры при той же температуре горячих спаев после 100 термоциклов.

Формула изобретения

Способ коммутации ветвей миниатюрных термобатарей, включающий формирование на теплообменных поверхностях блока миниатюрных термоэлементов с изолированными ветвями коммутационных перемычек, отличающийся тем, что, с целью упрощения технологии и увеличения эксплуатационной надежности термобатарей, удаляют изоляцию в местах, прилегающих к теплообменным поверхностям блока так, что расположение пазов в электроизоляционных прослойках соответствует расположению зазоров между коммутационными перемычками, последовательно на каждой предварительно щлифованной теплообменной поверхности блока размещают фольгу из пластичного материала .и формируют коммутационные перемычки путем сжатия сборки через эластичную среду.

Источники информации, принятые во внимание при экспертизе

/

/

/

/

Авторы

Даты

1981-03-15—Публикация

1977-09-26—Подача