(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЗАЖИМА

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТНЫЙ ЗАЖИМ | 2004 |

|

RU2262787C1 |

| АППАРАТНЫЙ ЗАЖИМ | 2003 |

|

RU2255403C1 |

| АППАРАТНЫЙ ЗАЖИМ | 2007 |

|

RU2334330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ ЛИТЕЙНЫХ СПЛАВОВ АЛЮМИНИЯ | 1992 |

|

RU2037927C1 |

| АППАРАТНЫЙ ЗАЖИМ | 2007 |

|

RU2337446C1 |

| АППАРАТНЫЙ ЗАЖИМ | 2013 |

|

RU2524520C1 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2085624C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕДИ И ЕЕ СПЛАВОВ СО СТАЛЯМИ | 2006 |

|

RU2325252C2 |

| Способ сварки плавлением плакированных материалов | 1980 |

|

SU925574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА С ИЗНОСОСТОЙКОЙ ВСТАВКОЙ | 2001 |

|

RU2187416C1 |

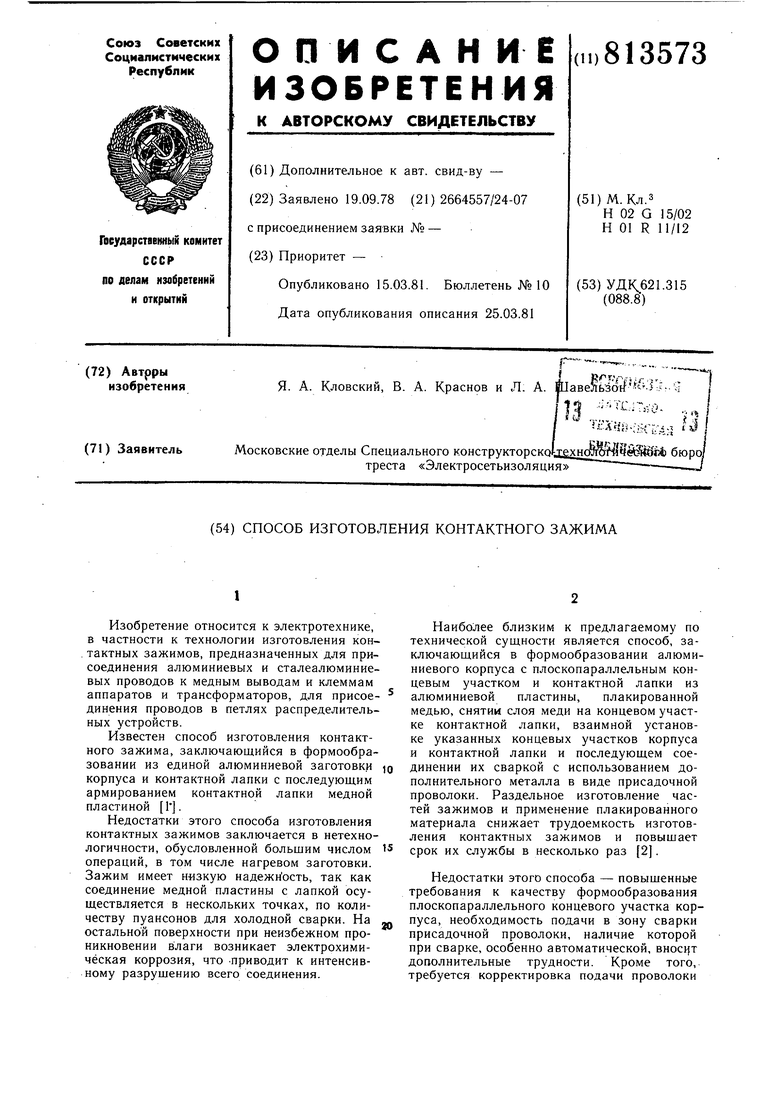

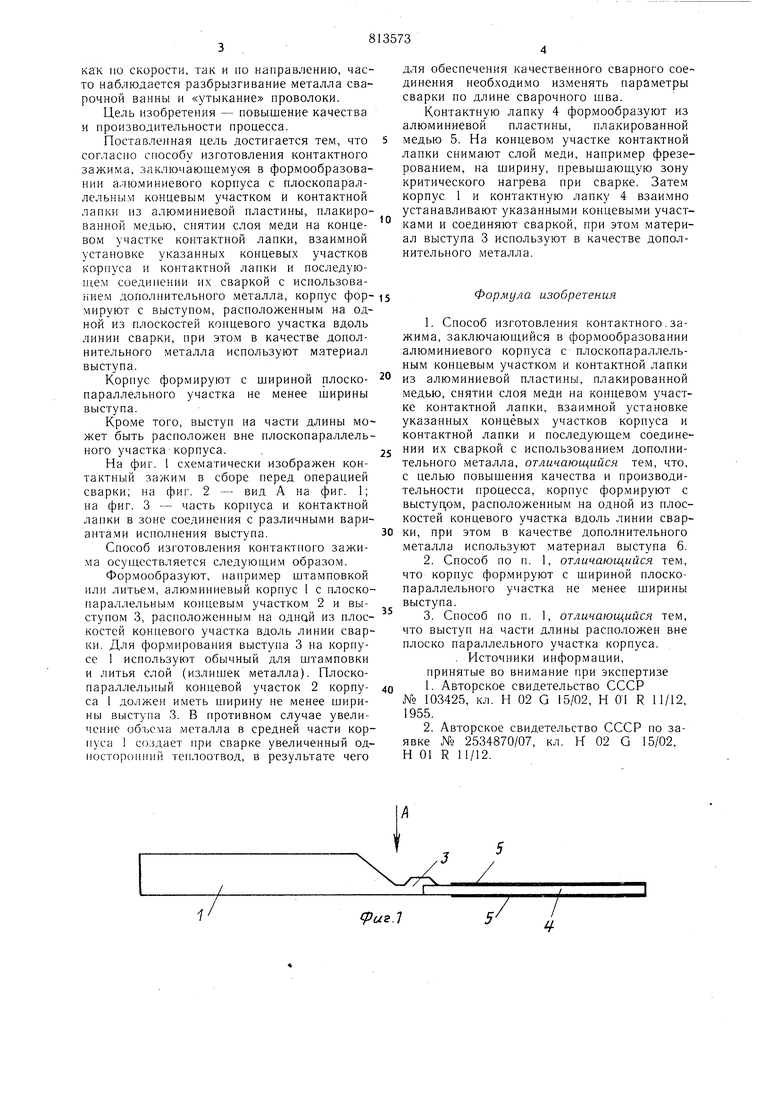

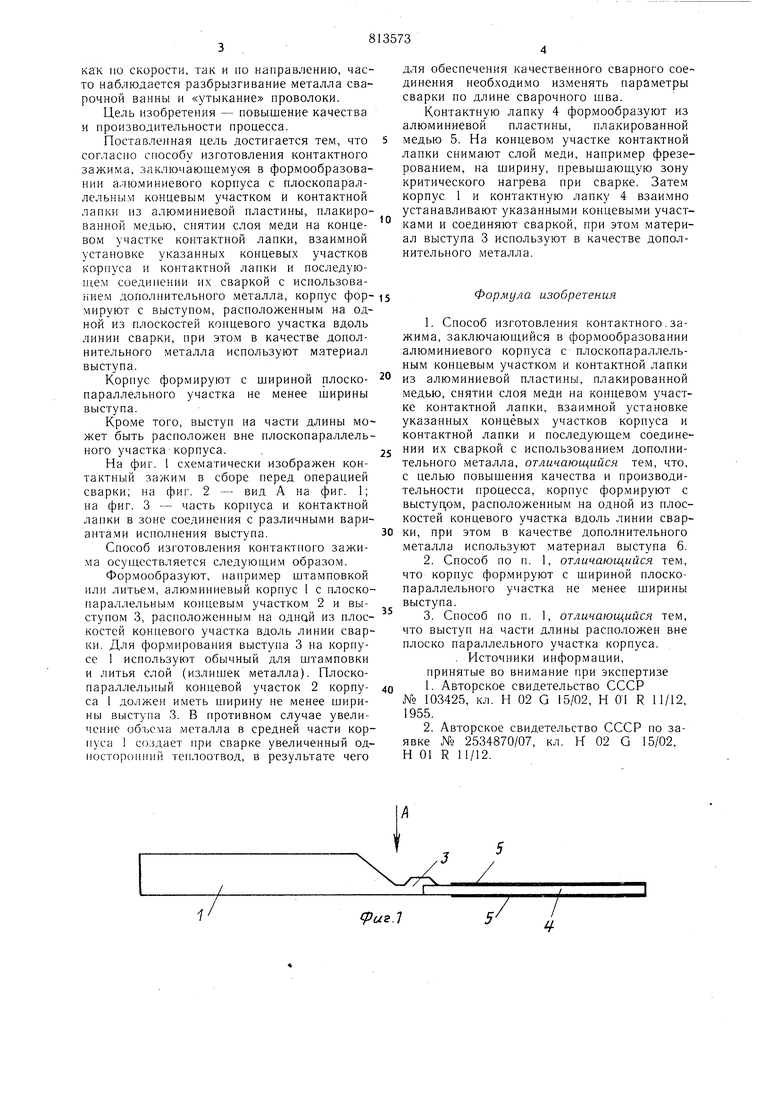

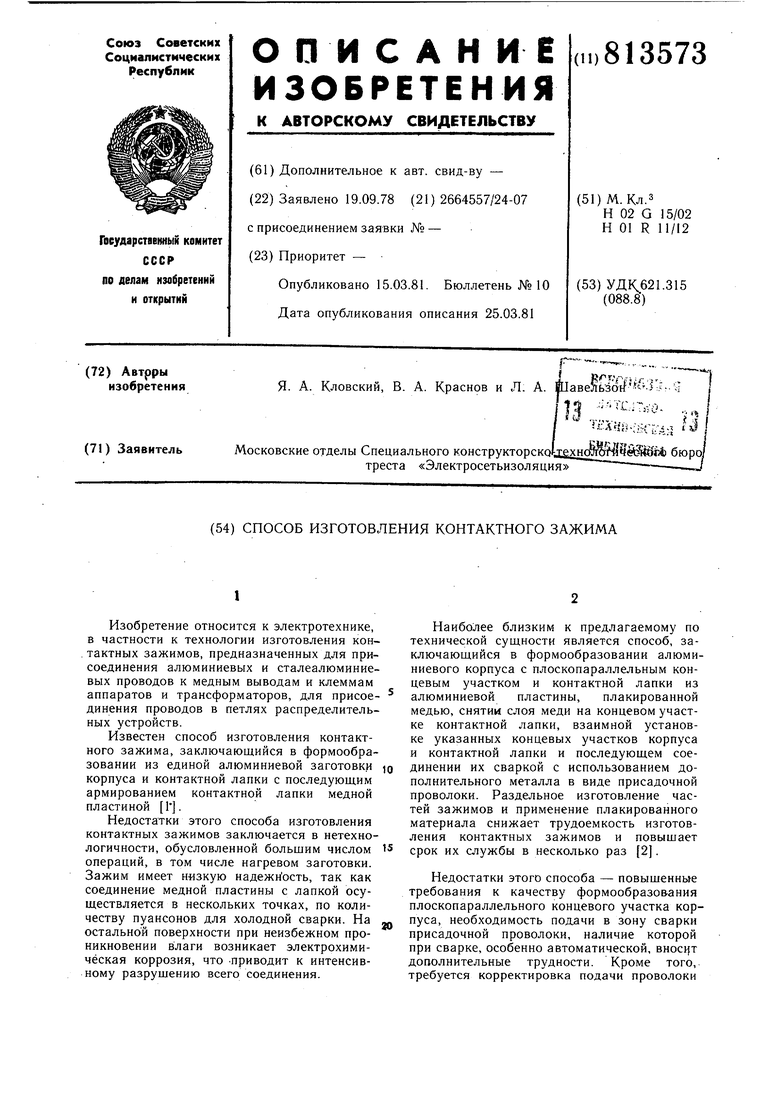

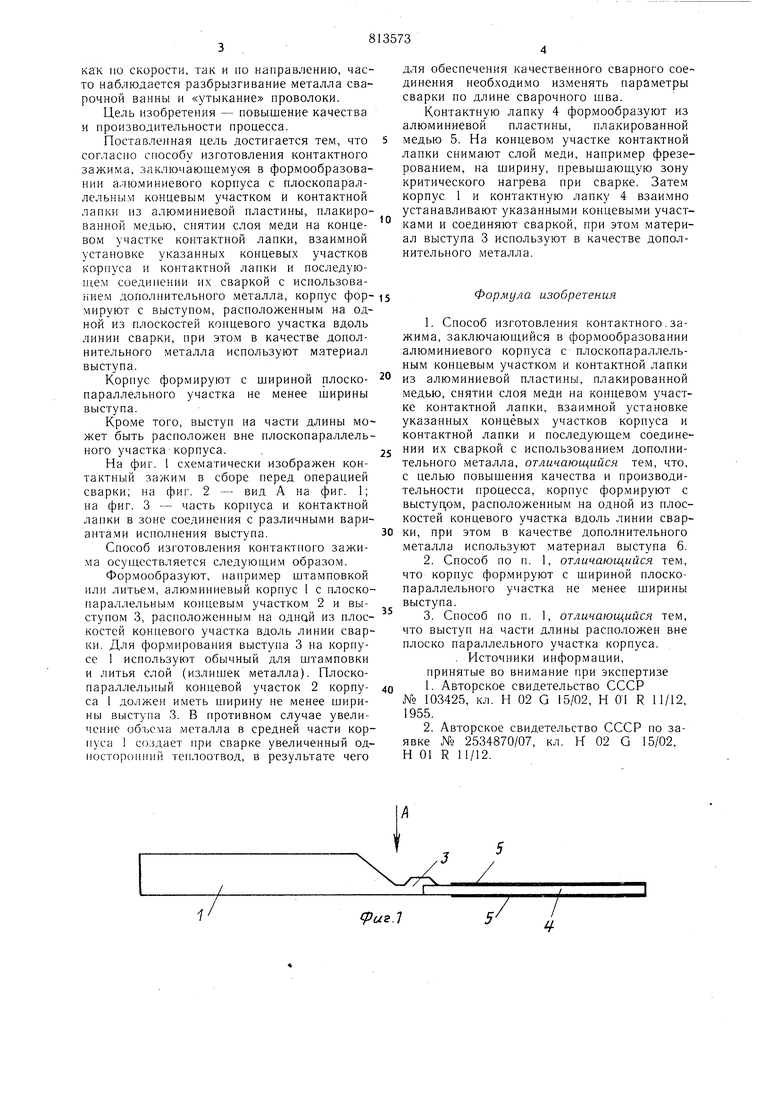

Изобретение относится к электротехнике, в частности к технологии изготовления кон. тактных зажимов, предназначенных для присоединения алюминиевых и сталеалюминиевых проводов к медным выводам и клеммам аппаратов и трансформаторов, для присоединения проводов в петлях распределительных устройств. Известен способ изготовления контактного зажима, заключающийся в формообразовании из единой алюминиевой заготовки корпуса и контактной лапки с последующим армированием контактной лапки медной пластиной . Недостатки этого способа изготовления контактных зажимов заключается в нетехнологичности, обусловленной большим числом операций, в том числе нагревом заготовки. Зажим имеет низкую надежность, так как соединение медной пластины с лапкой осуществляется в нескольких точках, по количеству пуансонов для холодной сварки. На остальной поверхности при неизбежном проникновении влаги возникает электрохимическая коррозия, что .приводит к интенсивному разрушению всего соединения. Наиболее близким к предлагаемому по технической сущности является способ, заключающийся в формообразовании алюминиевого корпуса с плоскопараллельным концевым участком и контактной лапки из алюминиевой пластины, плакированной медью, снятии слоя меди на концевом участке контактной лапки, взаимной установке указанных концевых участков корпуса и контактной лапки и последующем соединении их сваркой с использованием дополнительного металла в виде присадочной проволоки. Раздельное изготовление частей зажимов и применение плакированного материала снижает трудоемкость изготовления контактных зажимов и повышает срок их службы в несколько раз 2. Недостатки этого способа - повыщенные требования к качеству формообразования плоскопараллельного концевого участка корпуса, необходимость подачи в зону сварки присадочной проволоки, наличие которой при сварке, особенно автоматической, BHOcifT дополнительные трудности. Кроме того, требуется корректировка подачи проволоки как по скорости, так и по направлению, часто наблюдается разбрызгивание металла сварочной ванны и «утыкание проволоки. Цель изобретения - повышение качества и производительности процесса. Поставленная цель достигается тем, что согласно способу изготовления контактного зажима, заключающемус-я в формообразовании алюминиевого корпуса с плоскопараллельным концевым участком и контактной лапки из алюминиевой пластины, плакированной медью, снятии слоя меди на концевом участке контактной лапки, взаимной установке указанных концевых участков корпуса и контактной лапки и последующем соединении их сваркой с использованием дополнительного металла, корпус формируют с выступом, расположенным на одной из плоскостей концевого участка вдоль линии сварки, при этом в качестве дополнительного металла используют материал выступа. Корпус формируют с щириной плоскопараллельного участка не менее щирины выступа. Кроме того, выступ на части длины может оыть расположен вне плоскопараллельного участка корпуса. На фиг. 1 схематически изображен контактный зажим в сборе перед операцией сварки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - часть корпуса и контактной лапки в зоне соединения с различными вариантами исполнения выступа. Способ изготовления контактного зажима осуществляется следующим образо.м. Формообразуют, например штамповкой или литьем, алюминиевый корпус 1 с плоскопараллельным концевым участком 2 и выступом 3, расположенным на одной из плоскостей концевого участка вдоль линии сварки. Для формирования выступа 3 на корпусе 1 используют обычный для штамповки и литья слой (и.злишек металла). Плоскопараллельный концевой участок 2 корпуса I должен иметь ширину не менее ширины выступа 3. В противном случае увеличение объема .металла в средней части корпуса 1 создает ри сварке увеличенный одпосторониий теплоотвод, в результате чего для обеспечения качественного сварного соединения необходимо изменять параметры сварки по длине сварочного шва. Контактную лапку 4 формообразуют из алюминиевой пластины, плакированной медью 5. На концевом участке контактной лапки снимают слой меди, например фрезерованием, на ширину, превышающую зону критического нагрева при сварке. Зате.м корпус 1 и контактную лапку 4 взаимно устанавливают указанными концевыми участками и соединяют сваркой, при этом материал выступа 3 используют в качестве дополнительного металла. Формула изобретения 1. Способ изготовления контактного.зажима, заключающийся в формообразовании алюминиевого корпуса с плоскопараллельным концевым участком и контактной лапки из алюминиевой пластины, плакированной медью, снятии слоя меди на концевом участке контактной лапки, взаимной установке указанных концевых участков корпуса и контактной лапки и последующем соединеНИИ их сваркой с использование.м дополнительного металла, отличающийся тем, что, с целью повыщения качества и производительности процесса, корпус формируют с выстуарм, расположенным на одной из плоскостей концевого участка вдоль линии сварки, при этом в качестве дополнительного металла используют материал выступа 6. 2.Способ по п. 1, отличающийся тем, что корпус формируют с щириной плоскопараллельного участка не менее ширины выступа. 3.Способ по п. 1, отличающийся тем, что выступ на части длины расположен вне плоско параллельного участка корпуса. . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 103425, кл. Н 02 G 15/02, Н 01 R 11/12, 1955. 2.Авторское свидетельство СССР по заявке оЧо 2534870/07, кл. Н 02 G 15/02, Н 01 R 11/12.

Вид

(риг.2

Авторы

Даты

1981-03-15—Публикация

1978-09-19—Подача