Изобретение относится к области сварки и может быть использовано при изготовлении электродов с износостойкими вставками для точечных контактных сварочных машин и дуговых плазмотронов для сварки и резки.

К таким электродам предъявляют два основных и вместе с тем взаимоисключающих требования: высокая электротеплопроводность и высокая твердость. Стремление получить высокую твердость электродного материала на медной основе неизбежно влечет за собой снижение электротеплопроводности и, наоборот, электродный материал с хорошей электротеплопроводностью имеет пониженную твердость и, следовательно, пониженную стойкость. Поэтому конструкция электрода, а также способ его изготовления оказывают значительное влияние на качество электродов.

Известен электрод для контактной точечной сварки и способ его изготовления [1] , согласно которому износостойкую вставку изготавливают из твердого стержня, заключенного в оболочку из высокоэлектротеплопроводного материала. При работе таким электродом вставка поддерживает геометрию и размер рабочего контакта оболочки со свариваемой деталью, обеспечивая тем самым постоянство одного из параметров режима контактной сварки. При полном износе оболочки вставка извлекается и завальцовывается в новую оболочку.

Электрод, изготовленный по этому способу, обладает невысокой стойкостью, а замена вставки требует наличия дополнительного оборудования и организации специального производства.

Известен способ изготовления электрода [2, 3], при котором износостойкую вставку изготавливают из смеси, содержащей титан (Ti), бор (В) и медь (Cu). Указанную смесь размещают в отверстии медного корпуса и возбуждают реакцию самораспространяющегося высокотемпературного синтеза. В результате конечный продукт (Ti+Cu) разогревается до температуры свыше 2000o. Выделившееся в ходе реакции тепло обеспечивает частичное плавление корпуса электрода с образованием в процессе прессования металлической связи между твердым сплавом и медным корпусом. Способы 2 и 3 отличаются между собой только различным содержанием ингредиентов.

Способ трудоемок и имеет ограниченное применение в части изготовления твердосплавных вставок.

Известен способ изготовления электрода с износостойкой вставкой [4], при котором соединение вставки с телом электрода осуществляют сваркой взрывом. Благодаря образованию металлической связи между основанием тела электрода и основанием износостойкой вставки электрод воспринимает сварочные усилия как цельнометаллическая конструкция, что уменьшает деформацию рабочей части и существенно повышает стойкость электрода.

Способ трудоемок и требует наличия специального оборудования.

Известен способ изготовления электрода с износостойкой вставкой [5], при котором корпус электрода и износостойкую вставку соединяют диффузионной сваркой. Сближение основания вставки и основания тела корпуса электрода до расстояния действия межатомных сил является необходимым предварительным условием образования соединения, и оно достигается за счет приложения давления сжатия. При этом площадь контактирования достигает 40-75% всей площади соединения. Для достижения площади контакта 90-95% от всей площади соединения требуется приложение усилия в течение нескольких десятков минут при поддержании давления и высокой температуры. Силы сцепления, возникающие при этом, не могут обеспечить прочного соединения поверхностных атомов. Для получения прочных межатомных связей необходимо активировать поверхностные атомы с целью обеспечения электронного взаимодействия между ними с взаимным растворением. Однако для таких пар как медь-вольфрам или медь-молибден взаимное растворение не возможно. Поэтому соединение взаимно нерастворимых металлов осуществляют с применением промежуточного слоя [6], который способен порознь к объемному взаимодействию с каждым металлом пары. Однако термостойкость такого соединения ниже, чем у соединения [5].

Оба способа изготовления электродов [5, 6] характеризуются сложностью процесса, требуют наличия специального оборудования.

Наиболее близким по своей технической сущности к заявляемому способу является способ изготовления электрода с износостойкой вставкой [7], при котором на заготовке формируют рабочую часть электрода и ее канал охлаждения, изготавливают в рабочей части отверстие, размещают в отверстии износостойкую вставку и осуществляют ее запрессовку. При этом перед запрессовкой осуществляют шлифовку цилиндрической поверхности вставки, с целью повышения надежности контакта с электрода. Но и в этом случае достичь полного контакта по всей площади соединения не удается, в контактной зоне сохраняются крупные несплошности, которые сказываются на термической стойкости вставки. Значительные несплошности наблюдаются и в торцевой зоне вставки, что затрудняет отвод тепла в процессе сварки.

Технический результат, достигаемый изобретением, заключается в увеличении площади контактирования между соединяемыми элементами электрода за счет исключения несплошностей в контактных зонах.

Технический результат достигается тем, что в способе изготовления электрода с износостойкой вставкой, при котором на заготовке формируют рабочую часть электрода и ее охлаждающий канал, изготавливают отверстие под износостойкую вставку, размещают в отверстии износостойкую вставку и осуществляют ее фиксацию, согласно изобретению на торце заготовки со стороны будущей рабочей части формируют выступ, а отверстие под износостойкую вставку изготавливают в выступе, диаметр которого несколько больше диаметра вставки, при этом фиксацию вставки в отверстии осуществляют одновременно с формированием рабочей части электрода и его охлаждающего канала.

Кроме того, согласно изобретению формирование рабочей части электрода и его охлаждающего канала осуществляют методом холодной объемной штамповки.

Согласно изобретению отверстия в выступе изготовляют либо высверливанием, либо выдавливанием.

Кроме того, согласно изобретению цилиндрическую поверхность износостойкой вставки перед ее установкой в отверстие целесообразно обернуть прокладкой.

Согласно изобретению предпочтительно в качестве прокладки использовать материал с высокой электротеплопроводностью.

Эти и другие особенности и преимущества предлагаемого изобретения будут приведены ниже при рассмотрении конкретного примера его исполнения со ссылками на прилагаемые чертежи поэтапного изготовления электрода.

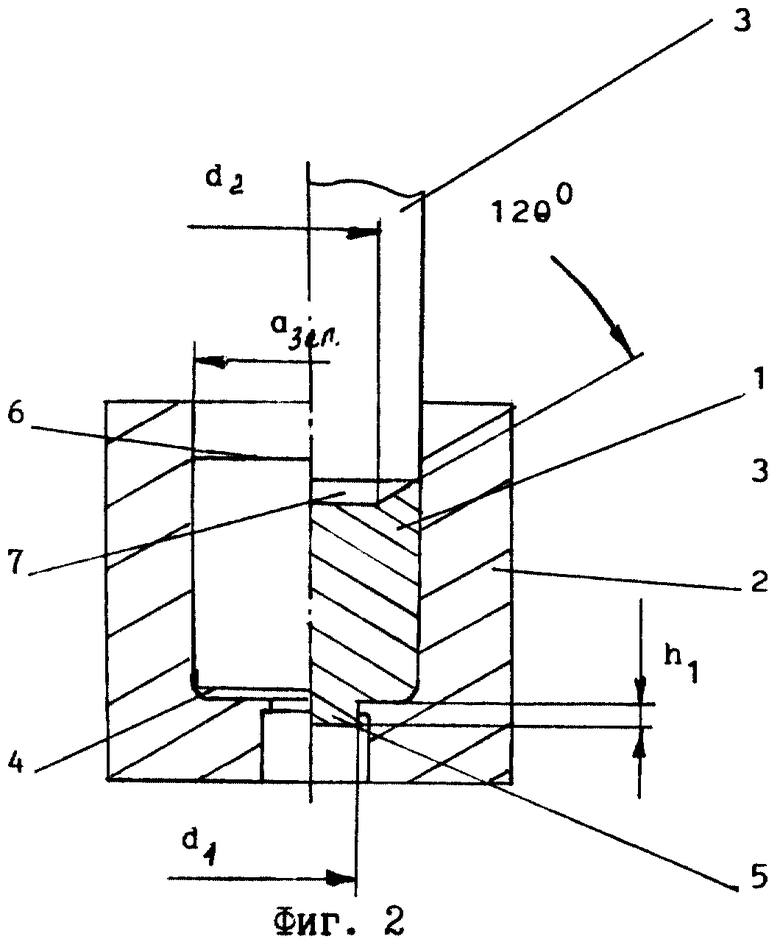

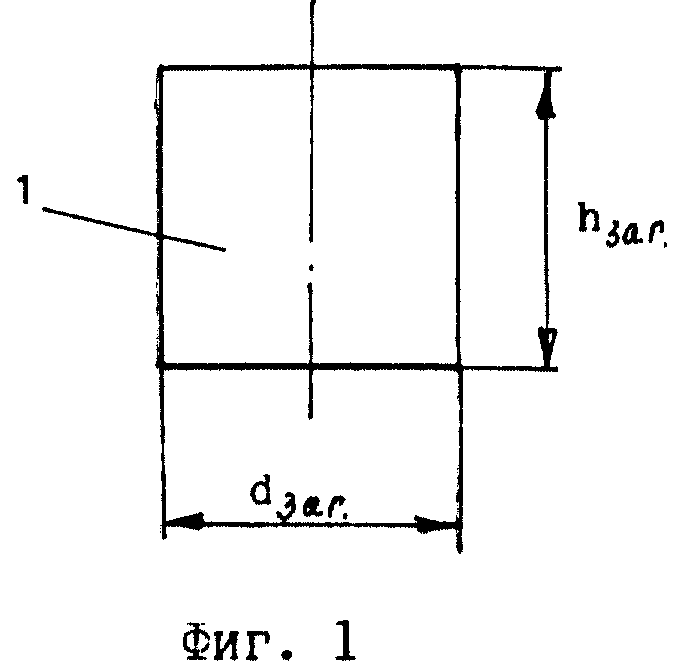

Исходную заготовку 1 диаметром dзаг и высотой hзаг (фиг.1), полученную резкой прутка, смазывают смазкой, устанавливают в матрицу 2 (фиг.2) и подвергают закрытой осадке с выдавливанием прямого стержня воздействием пуансона 3. При этом на торце 4 заготовки со стороны будущей рабочей части электрода формируют выступ 5 диаметром d1 и высотой h1. На противоположном торце 6 заготовки соосно выступу 5 формируют конусообразную наметку 7 с внутренним диаметром d1 (диаметр канала охлаждения электрода) под пуансон обратного выдавливания. Диаметр d1 и высоту h1 выступа выбирают исходя из требуемой степени деформации выступа для фиксации износостойкой вставки в рабочей части электрода.

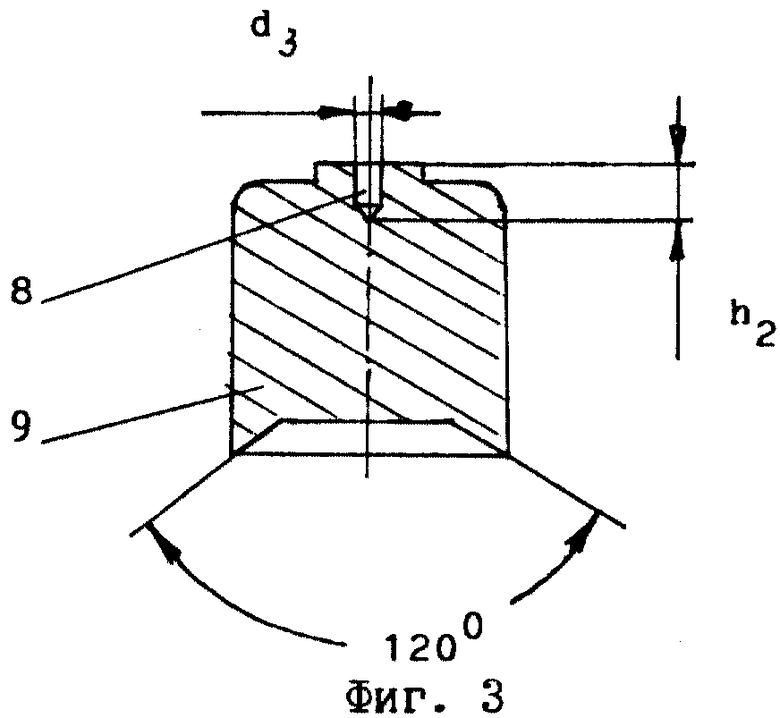

Затем со стороны будущей рабочей части электрода в выступе 5 (фиг.3) изготавливают отверстие 8 под износостойкую вставку, при этом диаметр d3 изготовляемого отверстия несколько больше диаметра вставки, а глубина отверстия h2 равна длине вставки. Отверстие под вставку изготавливают либо высверливанием, либо выдавливанием.

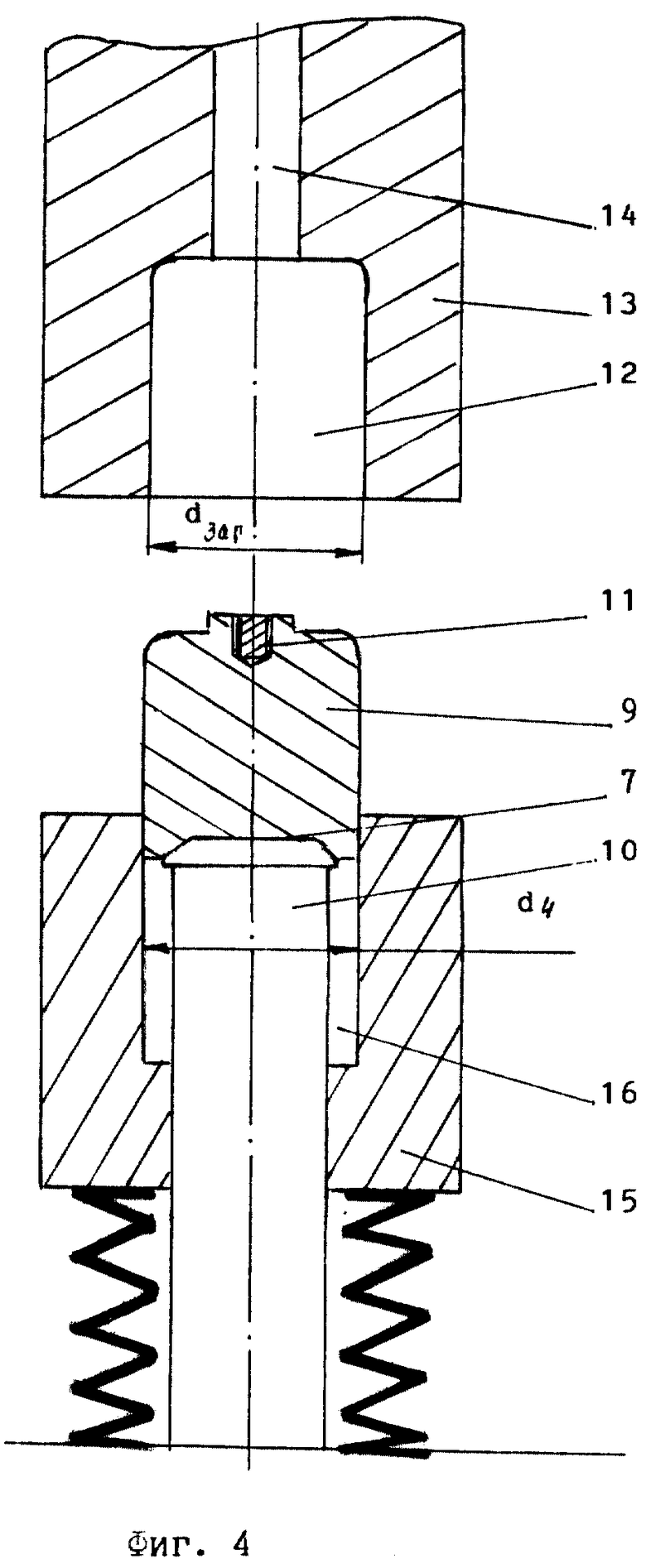

На второй операции формообразования электрода (фиг.4) полученный полуфабрикат 9 смазывают смазкой и устанавливают конусообразной наметкой 7 на пуансон 10 обратного выдавливания. В отверстие 8 устанавливают износостойкую вставку 11. Благодаря центровке полуфабриката 9 на пуансоне 10 полуфабрикат 9 автоматически выставляется относительно полости 12 с диаметром dзаг матрицы 13. В матрице 13 вдоль ее продольной оси расположен выталкиватель 14, который в процессе осуществления второй операции формообразования электрода остается неподвижным по отношению к матрице 13. Пуансон 10 расположен вдоль продольной оси подпружиненной обоймы 15, в верхней части которой 15 коаксиально пуансону выполнена расточка 16 с диаметром d4, равным диаметру d1 полости 12. В начальный момент второй операции процесса формообразования электрода матрицу 13 перемещают вниз, при этом ее полость 12 наезжает на полуфабрикат 9, стенки которой скользят по смазанной маслом наружной поверхности полуфабриката 9 практически без трения. Когда торец матрицы 13 приходит в контакт с торцом подпружиненной обоймы 15 их дальнейшее совместное перемещение приводит к образованию полости 17 для выдавливания охлаждающего канала электрода. После того, как выступ 5 войдет в контакт с выталкивателем 14 полость 17 приобретет требуемый размер. Затем происходит фиксация износостойкой вставки с одновременным формированием рабочей части электрода и формированием его охлаждающего канала. Износостойкую вставку изготавливают из более твердого материала, чем материал полуфабриката 9, а ее диаметр несколько меньше диаметра отверстия 8, поэтому все усилие прессования, прикладываемое к выступу 5, направлено практически только на деформацию донной части отверстия 8 (трение по боковым поверхностям вставки и отверстия отсутствует), в результате чего образуется плотный контакт между основанием вставки и донной частью отверстия. Одновременно этот процесс сопровождается фиксацией износостойкой вставки 11 в отверстии 8 за счет открытой осадки выступа 5 (фиг. 5). Поскольку износостойкая вставка 11 имеет возможность некоторого смещения в пределах существующего начального зазора в отверстии 8, она займет положение, при котором она будет равномерно обжата по всей своей цилиндрической поверхности с заполнением всех имеющихся на ней неровностей. Это приведет к уменьшению несплошности между вставкой и корпусом электрода, что будет способствовать более эффективному отводу тепла от вставки, а следовательно, приведет к повышению стойкости электрода. В отличие от прототипа в предлагаемом изобретении не требуется проведение полировки цилиндрической поверхности вставки, поскольку более низкая чистота поверхности вставки способствует более плотному ее контакту с корпусом электрода.

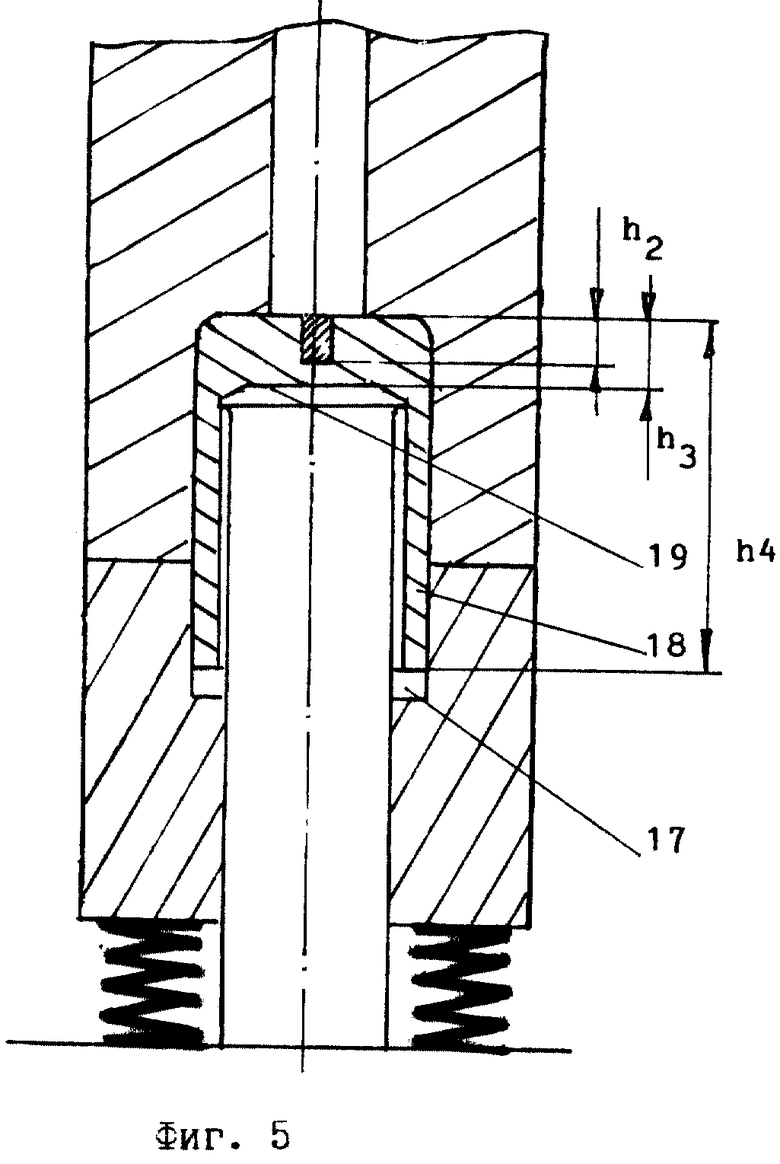

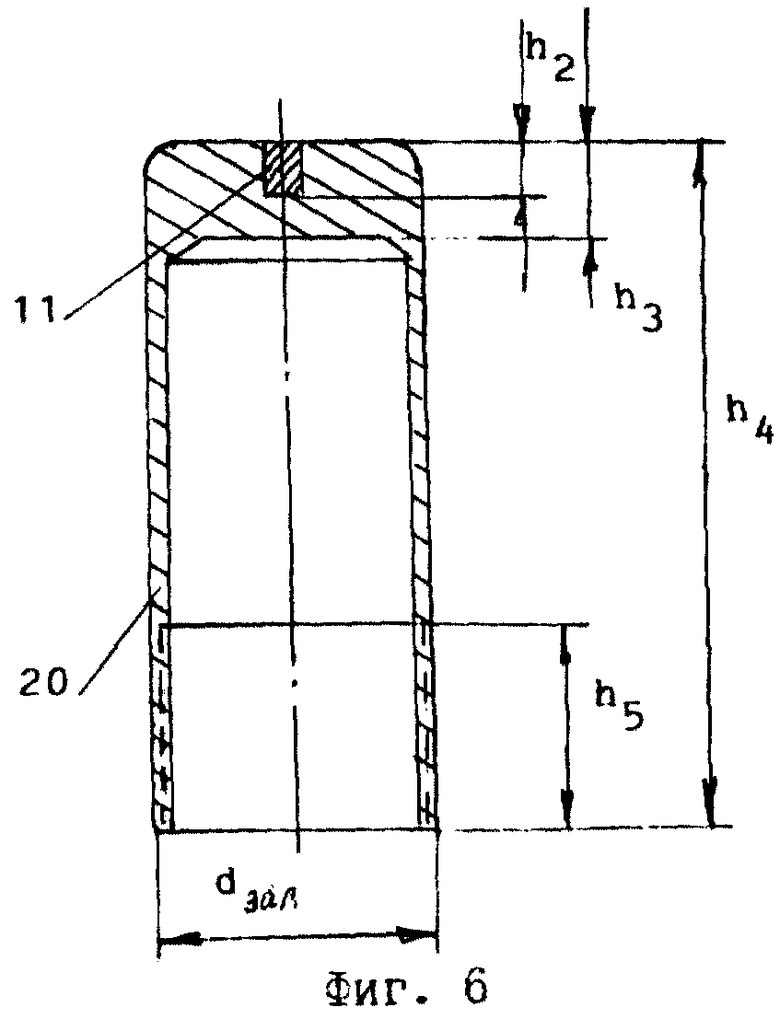

При формировании рабочего канала электрода путем обратного выдавливания в полуфабрикате 9 глухого канала применяют пуансон с усеченным конусом, контактирующим с наметкой 7. В силу этого требуется несколько большее усилие выдавливания по сравнению, например, с острым конусом пуансона, но при этом выдавленное глухое отверстие имеет меньший эксцентриситет, что увеличивает стойкость электрода. Поскольку выдавливание охлаждающего канала происходит в замкнутом объеме и раздача полуфабриката невозможна, то наружный диаметр корпуса 18 электрода остается без изменения, уступ практически исчезает, а дно 19 канала охлаждения отстоит от торца рабочей части электрода на величину h3>h2, а общая длина полуфабриката увеличивается до значения h4.

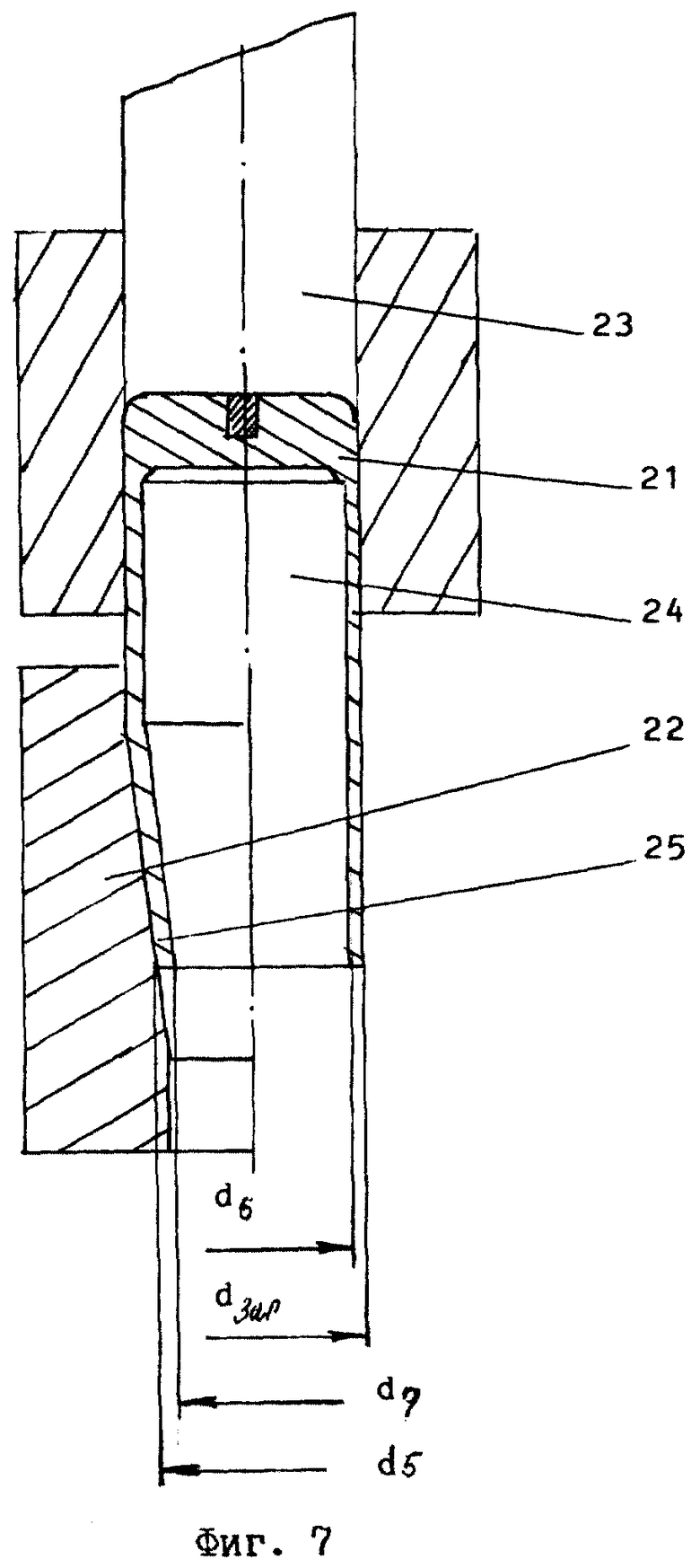

На заключительном этапе изготовления электрода переходят к изготовлению средства крепления электрода в сварочной машине. Это средство может быть выполнено путем нарезания известным способом на конечной части электрода резьбы длиной h5 (фиг.6), либо путем формирования на конечной части электрода посадочного конуса (фиг.7). Для этого полуфабрикат 21 смазывают смазкой и устанавливают концевой частью в матрицу 22. Опускают на полуфабрикат 21 пуансон 23, который, войдя в контакт с торцом рабочей части электрода, осуществляет перемещение вниз концевой части электрода с ее обжимом, формируя посадочный конус электрода. При этом наружный диаметр концевой части электрода d1 уменьшится до диаметра d5, а внутренний диаметр d6 - до диаметра d7. В результате этой операции охлаждающий канал в зоне, примыкающей к рабочей части электрода, вблизи износостойкой вставки, имеет расширяющую полость 24, что способствует улучшению отвода тепла от рабочей части электрода и от его вставки. Операция формирования конусообразного участка 25 охлаждающего канала сопровождается увеличением толщины стенки в зоне формирования посадочного конуса электрода и конусообразного участка охлаждающего канала, что также способствует увеличению стойкости электрода.

Предложенный способ изготовления электрода может быть использован не только при изготовлении электродов для контактных точечных сварочных машин и дуговых плазмотронов для сварки, как об этом написано выше, но также может быть использован для изготовления электродов для дуговых плазмотронов для резки. Однако для дуговых плазмотронов для резки, использующих в качестве плазмообразующих газов так называемые агрессивные газы, например кислорода, целесообразно для сохранения корпуса электрода износостойкую вставку, перед установкой ее в отверстие выступа, обернуть прокладкой, в качестве которой используют материал высокой электротеплопроводности. Тогда электрическая дуга на электроде отделена от медного корпуса прокладкой и прямого воздействия дуги на корпус электрода нет, т.е. отсутствует выгорание меди в среде кислорода. Способ изготовления электрода в этом случае отличается от вышеописанного способа изготовления электрода для сварки только операцией по обертыванию износостойкой вставки по цилиндрической поверхности прокладкой из электротеплопроводного материала.

Пример 1. Заготовку диаметром 16 мм и длиной 15 мм отрезают от прутка марки "Медь M1". Отрезают от гафниевой проволоки заготовку диаметром 2,45 мм и длиной 5 мм. Производят смазку заготовок смазкой состава: масло цилиндровое "38" - 70% и парафин - 30%.

На первом этапе осуществляют закрытую осадку с выдавливанием прямого стержня, при этом формируют будущий профиль рабочей части электрода и выдавливанием на торце заготовки со стороны будущей рабочей части электрода выступ диаметром 10 мм и высотой 1 мм, а на противоположном торце заготовки соосно выступу формируют наметку в виде усеченного конуса глубиной 2 мм и с внутренним диаметром 8 мм (диаметр канала охлаждения электрода) под пуансон обратного выдавливания и углом при вершине конуса 120o.

Затем со стороны будущей рабочей части электрода в выступе 5 (фиг.3) изготавливают отверстие 8 под износостойкую вставку, например высверливанием, при этом диаметр изготовляемого отверстия 2,5 мм несколько больше диаметра износостойкой вставки 2,45 мм, а глубина отверстия 5 мм равна длине вставки. После этого полуфабрикат и вставку обезжиривают в бензине.

На второй операции формообразования электрода полуфабрикат смазывают смазкой и устанавливают конусообразной наметкой на неподвижный пуансон обратного выдавливания. В отверстие полуфабриката устанавливают износостойкую вставку. Благодаря центровке полуфабриката на пуансоне полуфабрикат автоматически выставляется относительно полости матрицы. Матрицу перемещают вниз, она входит в контакт с торцом подпружиненной обоймы и образует с обоймой полость для выдавливания охлаждающего канала электрода после того, как выступ со вставкой войдет в контакт с дном полости матрицы. Затем осуществляют фиксацию износостойкой вставки с образованием плотного контакта между основанием вставки и донной частью отверстия и равномерного обжатия вставки по всей ее цилиндрической поверхности с заполнением всех имеющихся на ней неровностей с одновременным формированием рабочей части электрода и формированием его охлаждающего канала. Поскольку выдавливание охлаждающего канала происходит в замкнутом объеме, то раздача полуфабриката невозможна, а поэтому наружный диаметр корпуса электрода остается без изменения, уступ практически исчезает, дно канала охлаждения отстоит от торца рабочей части электрода на величину h3>5 мм - длины вставки, а общая длина полуфабриката составит 27 мм.

На заключительном этапе изготовления электрода переходят к изготовлению средства для крепления электрода путем формирования посадочного конуса на концевой части электрода. Полуфабрикат смазывают смазкой и устанавливают концевой частью в матрицу. Опускают пуансон на полуфабрикат, который, входя в контакт с торцом рабочей части электрода, обжимает концевую часть в матрице, формируя на ней посадочный конус электрода. При этом наружный диаметр наконечника электрода уменьшают с 15 мм до 12,5 мм, а внутренний диаметр - с 12 мм до 10,5 мм. В результате этой операции охлаждающий канал в зоне, примыкающей к рабочей части электрода, вблизи износостойкой вставки, имеет расширяющую полость, что способствует улучшению отвода тепла от рабочей части электрода и от его вставки. Операция формирования конусообразного участка охлаждающего канала сопровождается увеличением толщины стенки в зоне формирования посадочного конуса электрода и конусообразного участка охлаждающего канала, что также способствует увеличению стойкости электрода.

Пример 2. Так же, как и в примере 1, отрезают заготовку и гафниевую вставку, производят закрытую осадку с выдавливанием выступа на торце заготовки со стороны будущей рабочей части электрода и образованием наметки на противоположном торце заготовки. Затем изготавливают отверстие в выступе, при этом диаметр отверстия в выступе изготавливают больше на удвоенную толщину прокладки, которую наматывают на цилиндрическую поверхность вставки перед ее установкой в отверстие выступа. Дальнейшие операции по изготовлению электрода осуществляются в последовательности, приведенной в примере 1.

Источники информации

1. А.с. СССР 500939, кл. В 23 К 11/30, 1976.

2. А.с. СССР 1660902, кл. В 23 К 11/30, 1989 г.

3. А.с. СССР 1798087, кл. В 23 К 11/10, 1990 г.

4. А.с. СССР 1745463, кл. В 23 К 11/30, 19992.

5. А. з-ка JP 62-3886, кл. В 23 К 11/30, 1987 г.

6. З-ка DE 4038016, кл. В 23 К 11/30, 1992 г.

7. С.К. Слиозберг и П.Л. Чулошников. Электроды для контактной сварки. Л. , Машиностроение, 1972 г., с.58, рис.23 в).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1994 |

|

RU2074049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

Изобретение относится к сварке и может быть использовано при изготовлении электродов для точечных контактных сварочных машин и дуговых плазмотронов для сварки и резки. Рабочую часть электрода и его охлаждающий канал формируют на заготовке. На торце заготовки со стороны рабочей части электрода формируют выступ и изготавливают в нем отверстие. В упомянутом отверстии размещают износостойкую вставку. Фиксацию вставки в отверстии осуществляют одновременно с формированием рабочей части электрода и выдавливанием его охлаждающего канала. Формирование рабочей части электрода и выдавливание его охлаждающего канала осуществляют методом холодной объемной штамповки. Отверстие под износостойкую вставку осуществляют либо выдавливанием, либо высверливанием. Цилиндрическую поверхность износостойкой вставки перед ее установкой в отверстие обворачивают прокладкой. Реализация этого способа позволяет значительно увеличить площадь контактирования между соединяемыми элементами электрода. 4 з.п.ф-лы, 7 ил.

| СЛИОЗБЕРГ С.К | |||

| и др | |||

| Электроды для контактной сварки | |||

| - Л.: Машиностроение, 1972, с.58, рис | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| Электрод для контактной точечной сварки | 1990 |

|

SU1745463A1 |

| US 5334814, 02.08.1994. | |||

Авторы

Даты

2002-08-20—Публикация

2001-02-12—Подача