Изобретение относится к электротехнике, а более конкретно к способам изготовления электрических контактов, контактных зажимов линейной арматуры, предназначенных для присоединения алюминиевых проводов к медным выводам и клеммам аппаратов и трансформаторов, для соединения приборов в петлях распределительных устройств.

Известен контактный зажим, состоящий из алюминиевой контактной пластины, плакированной медью, и трубчатой части, соединенной с контактной пластиной плазменной сваркой (авт.св. N 655004, кл. Н 02 G 15/02, 1979).

Недостатком указанного зажима является низкая прочность сварного шва, что приводит к разрушению контактных зажимов, трудоемкость операции сварки и подготовки поверхности перед плазменной сваркой, трудность изготовления зажима с толщиной контактной пластины более 10 мм.

Известен также способ изготовления контактных зажимов линейной арматуры, при котором зажим выполняется из единой алюминиевой заготовки с последующим армированием контактной поверхности медной пластиной методом холодной сварки [1]

Недостатком этого контактного зажима является трудность изготовления, заключающаяся в большом числе операций, низкая механическая прочность соединения медной пластины с контактной поверхностью.

Наиболее близким техническим решением к изобретению является способ изготовления контактных зажимов, заключающийся в создании токопроводящей поверхности на единой алюминиевой заготовке путем гальванического покрытия никелем и медью толщиной 24-30 и 18 мкм соответственно с предварительным контактным никелированием в кислом растворе хлористого никеля [2]

Однако данный способ неприменим к изготовлению контактных зажимов из литейных сплавов, так как наличие кремния на поверхности приводит к появлению пор и, как следствие, к коррозии контакта, увеличению переходного сопротивления, высокий расход никеля и меди на изготовление контактного зажима.

Задачей изобретения является повышение электрических и коррозионных характеристик, снижение расхода никеля и меди на изготовление электрических контактов и аппаратных зажимов, выполненных из литейных сплавов алюминия.

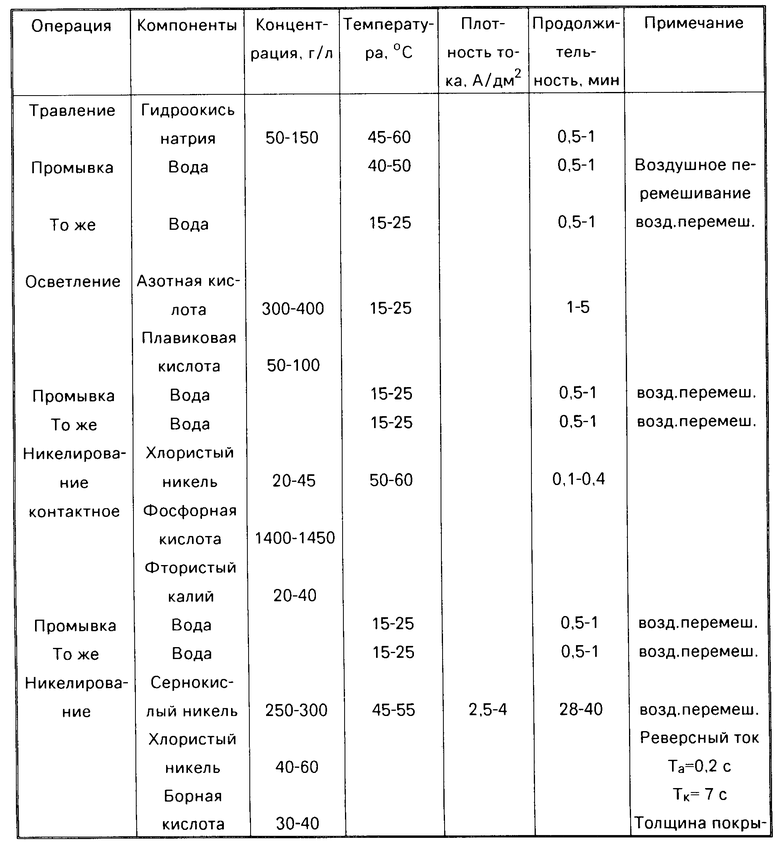

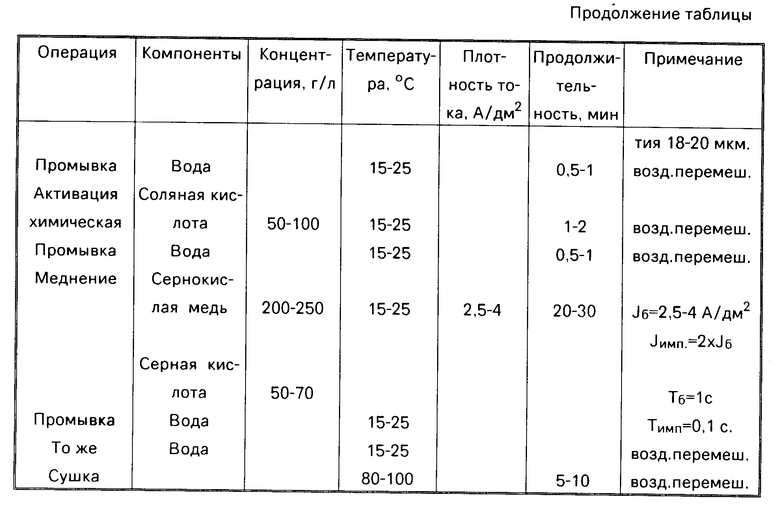

Это достигается тем, что в способе изготовления контактных зажимов линейной арматуры, заключающемся в создании контактного покрытия никелем на предварительно очищенной поверхности алюминиевой заготовки с последующим никелированием и меднением до толщины никеля 24-30 мкм и меди 18 мкм, предварительную обработку поверхности проводят в растворе контактного никелирования, содержащего хлорид никеля в кислой среде и добавку фторида калия, гальваническое никелирование проводят при реверсном токе с длительностью анодного импульса 0,1-0,3 с и отношением длительности анодного и катодного импульсов 1:30-1:50 до толщины никелевого покрытия 18-20 мкм. Последующее меднение проводят при наложении импульсного тока длительностью 0,1-0,3 с на постоянный до толщины меди 12-15 мкм.

Предварительная обработка поверхности в растворе контактного никелирования с добавкой фторида калия способствует снижению пористости и, как следствие, повышению коррозионных характеристик контакта, прочности сцепления никелевого слоя за счет вытравливания кремния с поверхности алюминия фторидом калия.

Гальваническое никелирование проводят при реверсивном токе с длительностью анодного импульса 0,1-0,3 с. Увеличение длительности анодного импульса более 0,3 с приводит к пассивации слоя никеля и при толщинах более 15 мкм с расслоению осадка. Уменьшение длительности импульса менее 0,1 с не обеспечивает минимальную пористость покрытия. Отношение длительности анодного импульса к катодному не должно превышать 1:50 из-за значительного увеличения времени катодного периода и, как следствие, снижению от эффекта реверсирования тока. Снижение отношения меньше 1:30 ведет к росту пористости и снижению коррозионной стойкости. Толщина никелевого покрытия должна быть не менее 18 мкм и не более 20 мкм, при снижении толщины менее 18 мкм на покрытии имеют место отслоения, появление точечной коррозии при проведении климатических испытаний. При увеличении толщины более 20 мкм происходит увеличение расхода никеля на покрытие, характеристики покрытия не меняются.

Меднение осуществляется также при нестационарном электролизе наложении импульсного тока длительностью 0,1-0,3 с на постоянный до толщины покрытия 12-15 мкм. Проведение электролиза при наложении импульсного тока на постоянный позволяет получать более компактные, с низким переходным сопротивлением покрытия медью. Снижение толщины менее 12 мкм ухудшает коррозионные и электрические характеристики. Продолжительность импульса 0,1-0,3 с способствует получению наиболее компактных и наименее пористых покрытий.

Технологические операции по способу, выполненному согласно изобретению, проводятся в следующей последовательности: отрубка алюминиевой заготовки от прутка или трубы, нагрев детали в печи, штамповка корпуса, обрубка облоя, прошивка отверстий в лапке, сверление продольного отверстия, снятие фаски (R 2,5 мм), нанесение гальванопокрытия по схеме (см. таблицу).

Предложенный способ изготовления электрических контактов из литейных сплавов алюминия по сравнению с прототипом позволяет

повысить коррозионную стойкость контактов за счет снижения пористости покрытия при толщинах меди менее 18 мкм и никеля 24 мкм,

на 5-10% снизить переходное сопротивление за счет получения более плотного покрытия,

на 15-20% снизить расход никеля и 10-15% расход меди на изготовление аппаратного зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ изготовления контактных зажимов линейной арматуры | 1989 |

|

SU1669019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| Способ гальванопластического изготовления полых изделий с наружной оболочкой | 1988 |

|

SU1657543A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

Использование: изобретение относится к электротехнике и может быть использовано при изготовлении контактных зажимов линейной аппаратуры. Сущность изобретения: на заготовку из алюминиевого сплава наносят слой контактного никеля из раствора никеля в кислой среде с добавкой фторида калия, после этого проводят электроосаждение никеля при реверсивном токе с продолжительностью анодного импульса 0,1 - 0,3 с и отношением длительности анодного и катодного импульса 1 : 30 - 1 : 50 до толшины никеля 18 - 20 мкм. Медение проводят при наложении импульсного тока длительностью 0,1 - 0,3 с на постоянный до толщины покрытия 12 - 15 мкм. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ ЛИТЕЙНЫХ СПЛАВОВ АЛЮМИНИЯ, включающий изготовление заготовки из алюминиевого сплава, предварителльную обработку ее поверхности и нанесения токопроводящего подслоя с последующим нанесением покрытия медью гальваническим путем, отличающийся тем, что на заготовку алюминиевого сплава наносят подслой контактного никеля из раствора хлористого никеля в кислой среде с добавкой фторида калия, гальваническое никелирование проводят при реверсивном токе с продолжительностью анодного импульса 0,1 0,3 с и отношением продолжительности анодного к катодному импульсу 1 30 1 50 до толщины никеля 18 20 мкм, а меднение проводят при наложении импульсного тока длительностью 0,1 0,3 с на постоянный до толщины покрытия 12 15 мкм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления контактных зажимов линейной арматуры | 1989 |

|

SU1669019A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1992-12-24—Подача