(54) ИНДУКЦИОННАЯ МЕТОДИЧЕСКАЯ НАГРЕВАТЕЛБНАЯ

УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная методическая нагревательная установка | 1982 |

|

SU1029426A2 |

| Методическая индукционная нагревательная установка | 1981 |

|

SU1001511A1 |

| Методическая индукционная установка для сквозного нагрева заготовок из спецсталей | 1983 |

|

SU1152096A1 |

| Индукционная методическая нагревательная установка | 1981 |

|

SU1164913A1 |

| Устройство для автоматического регулирования температуры нагрева заготовок в производственном комплексе индукционная печь-пресс | 1987 |

|

SU1453625A1 |

| Устройство для автоматического регулирования температуры индукционной нагревательной установки | 1988 |

|

SU1594709A2 |

| Установка для методического нагрева заготовок | 1987 |

|

SU1532594A1 |

| Индукционная нагревательная методическая установка | 1980 |

|

SU944164A2 |

| ИМПУЛЬСНАЯ СХЕМА ПРЕИМУЩЕСТВЕННО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ШТАНГ БУРОВОГО ИНСТРУМЕНТА | 1992 |

|

RU2063104C1 |

| Способ нагрева заготовок | 1979 |

|

SU831812A1 |

1

Изобретение относится к устройствам для нагрева металла под обработку давлением, в частности под горячую штамповку.

Известны индукционные установки для нагрева металла, содержащие индуктор, механизм перемещения заготовок, источник питания, подсоединенный к индуктору, и систему автоматического регулирования температуры 1.

Недостатками таких установок являются низкая точность поддержания температуры и больщие температурые перепады по сечению нагреваемых заготовок как в стационарном, так и в переходных режимах нагрева.

Известна также индукционная методическая нагревательная установка, содержащая механизм перемещения заготовок, снабженный блоком управления, робот -манипулятор и технологический объект, например пресс, снабженные индивидуальными блоками управления с контрольными выходами, и методический многозонный индуктор с зоной ударного нагрева, зоной термостатирования и зоной высокотемпературного нагрева, каждая из зон подключена к индквивидуальному источнику питания, управляющие входы которых соединены с выходами соответствующих регуляторов температуры, первые входы каждого регулятора связаны с датчиками температуры соответствующей зоны, причем в зоне ударного нагрева непосредственно, а вторые - с выходами соответствующих ручных задатчиков температуры и с выходами программных задатчиков температуры, снабженных элементами выдержки с запускающим и сбрасывающим входом 2.

Недостатками этого устройства являются также низкая точность поддержания температуры и больщие температурные перепады как по сечению заготовки, так и между заготовками в переходных и дежурных режимах, т. е. во время и после остановок технологического оборудования и невозможность обеспечения в течение переходного процесса заданных режимов нагрева всех заготовок, что снижает качество нагрева. Кроме того, в случае применения робота-манипулятора, обеспечивающего выгрузку нагретых заготовок и установку их на позицию щтамповки, имеют место сбои ритмичной работы робота-манипулятора и технологического оборудования, в результате чего

нагретая до заданной температуры заготовка остывает на выдаче из индуктора.

Цель изобретения - повышение качества нагрева металла.

Для достижения этой цели установка снабжена релейным блоком, вход которого соединен с первым выходом логического блока, второй выход которого через первый размыкающий контакт релейного блока соединен со входом блока управления механизма перемещения заготовок, выход которого подключен к запускающим входам программных задатчиков всех зон, сбраывающие входы задатчиков соединены с третьим выходо.м логического блока, первый вход которого связан с контрольным выходом блока управления технологического объекта, второй - с контрольным выходом робота, а третий - с выходом дополнительного регулятора температуры, первый вход дополните,ль .10го регулятора подключен к дополнительному ручному задатчику температуры, а второй через второй размыкающий контакт релейного блока - к выходу датчика температуры высокотемпературной зоны, причем связь датчика температуры высокотемпературпой зоны с ее регулятором выполнена через замыкающий контакт релейного блока, а датчик зоны термостатирования с ее регулятором - через первый выход блока размножения контактов, второй выход которого через третий размыкающий контакт релейного блока подключен к первому входу регулятора высокотемпературной зоны, а связь ручных и программных задатчиков температуры каждой зоны с регуляторами температуры этих зон выполнена через дискриминаторы.

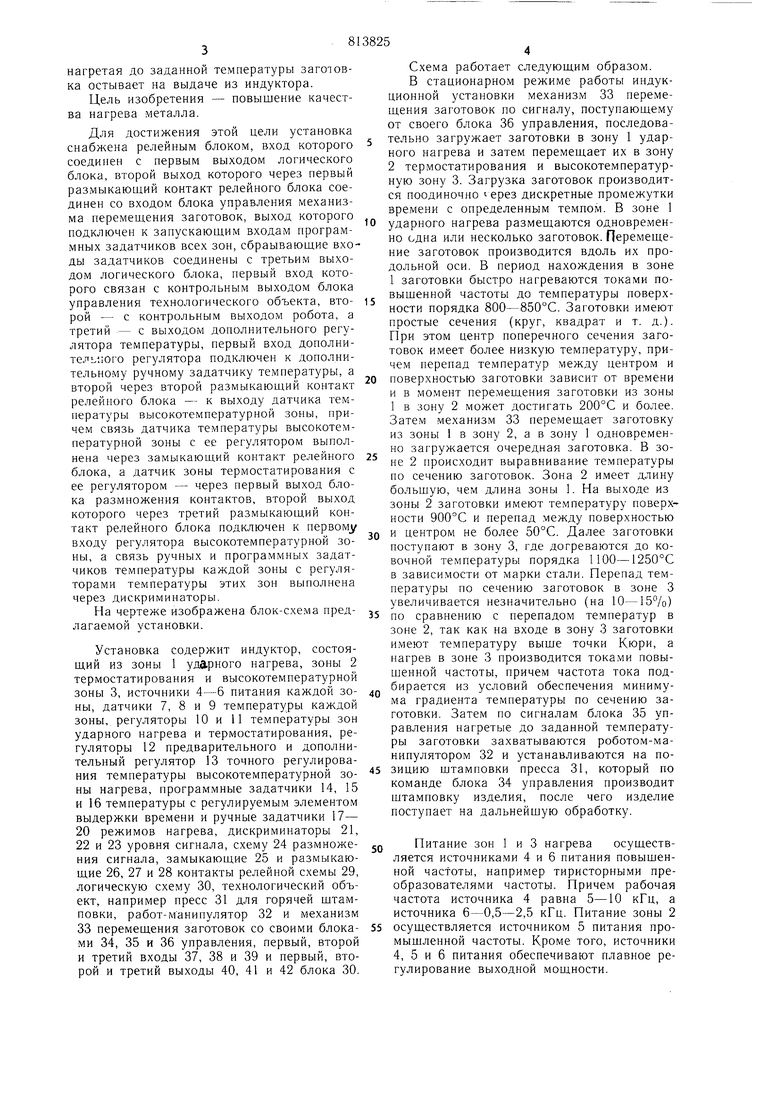

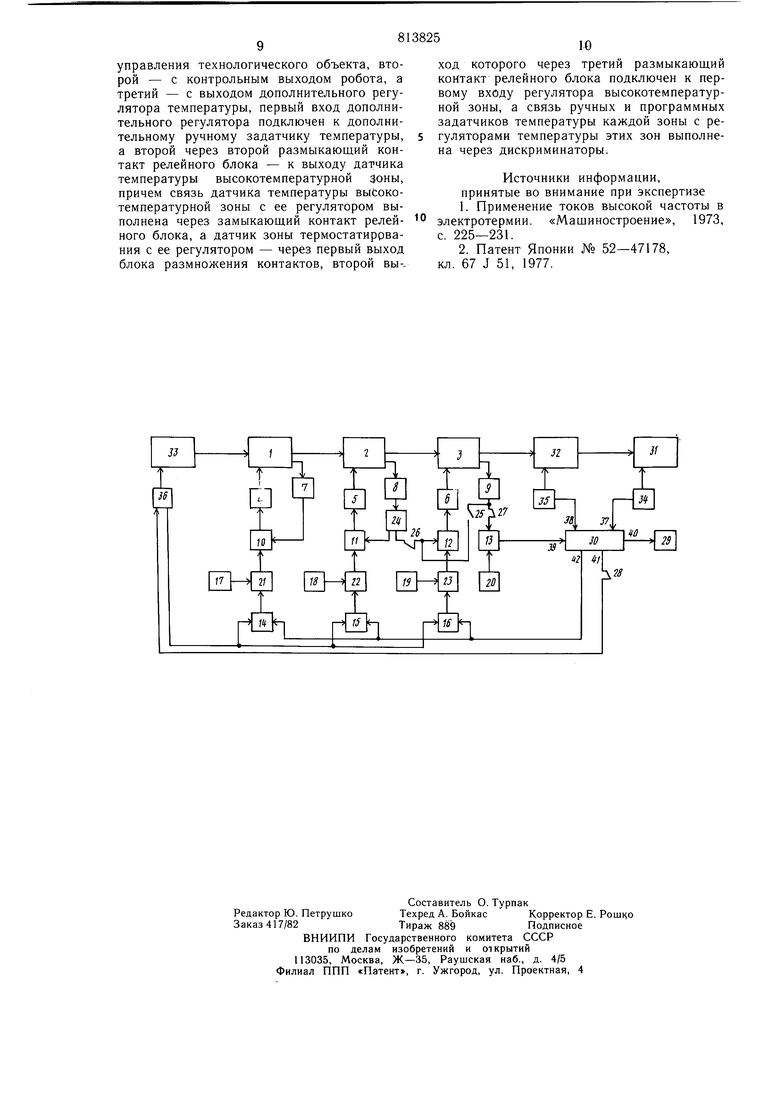

На чертеже изображена блок-схема предлагаемой установки.

Установка содержит индуктор, состоящий из зоны 1 ударного нагрева, зоны 2 термостатирования и высокотемпературной зоны 3, источники 4-6 питания каждой зоны, датчики 7, 8 и 9 температуры каждой зоны, регуляторы 10 и 11 температуры зон ударного нагрева и термостатирования, регуляторы 12 предварительного и дополнительный регулятор 13 точного регулирования температуры высокотемпературной зоны нагрева, программные задатчики 14, 15 и 16 температуры с регулируемым элементом выдержки времени и ручные задатчики 17- 20 режимов нагрева, дискриминаторы 21, 22 и 23 уровня сигнала, схему 24 размножения сигнала, замыкающие 25 и размыкающие 26, 27 и 28 контакты релейной схемы 29, логическую схему 30, технологический объект, например пресс 31 для горячей щтамповки, работ-маннпулятор 32 и механизм 33 перемещения заготовок со своими блоками 34, 35 и 36 управления, первый, второй и третий входы 37, 38 и 39 и первый, второй и третий выходы 40, 41 и 42 блока 30.

Схема работает следующим образом. В стационарном режиме работы индукционной установки механизм 33 перемещения заготовок по сигналу, поступающему от своего блока 36 управления, последовательно загружает заготовки в зону 1 ударного нагрева и затем перемещает их в зону 2 термостатирования и высокотемпературную зону 3. Загрузка заготовок производится поодиночно I ерез дискретные промежутки времени с определенным темпом. В зоне 1

ударного нагрева размещаются одновременно одна или несколько заготовок. Перемещение заготовок производится вдоль их продольной оси. В период нахождения в зоне 1 заготовки быстро нагреваются токами повыщенной частоты до температуры поверхности порядка 800-850°С. Заготовки имеют простые сечения (круг, квадрат и т. д.). При этом центр поперечного сечения заготовок имеет более низкую температуру, причем перепад температур между центром и

поверхностью заготовки зависит от времени и в мо.мент перемещения заготовки из зоны 1 в зону 2 может достигать 200°С и более. Затем .механизм 33 перемещает заготовку из зоны 1 в зону 2, а в зону 1 одновременно загружается очередная заготовка. В зоне 2 происходит выравнивание температуры по сечению заготовок. Зона 2 имеет длину больщую, чем длина зоны 1. На выходе из зоны 2 заготовки имеют температуру поверхности 900°С и перепад .между поверхностью

0 и центром не более 50°С. Далее заготовки поступают в зону 3, где догреваются до ковочной температуры порядка 1100-1250°С в зависимости от марки стали. Перепад температуры по сечению заготовок в зоне 3 увеличивается незначительно (на 10-15/о)

5 по сравнению с перепадом температур в зоне 2, так как на входе в зону 3 заготовки имеют те.мпературу выще точки Кюри, а нагрев в зоне 3 производится токами повыщенной частоты, причем частота тока подбирается из условий обеспечения минимума градиента температуры по сечению заготовки. Затем по сигналам блока 35 управления нагретые до заданной температуры заготовки захватываются роботом-манипулятором 32 и устанавливаются на позицию щтамповки пресса 31, который по команде блока 34 управления производит щтамповку изделия, после чего изделие поступает на дальнейшую обработку.

Q Питание зон I и 3 нагрева осуществляется источниками 4 и 6 питания повышенной частоты, например тиристорными преобразователями частоты. Приче.м рабочая частота источника 4 равна 5-10 кГц, а источника 6-0,5-2,5 кГц. Питание зоны 2

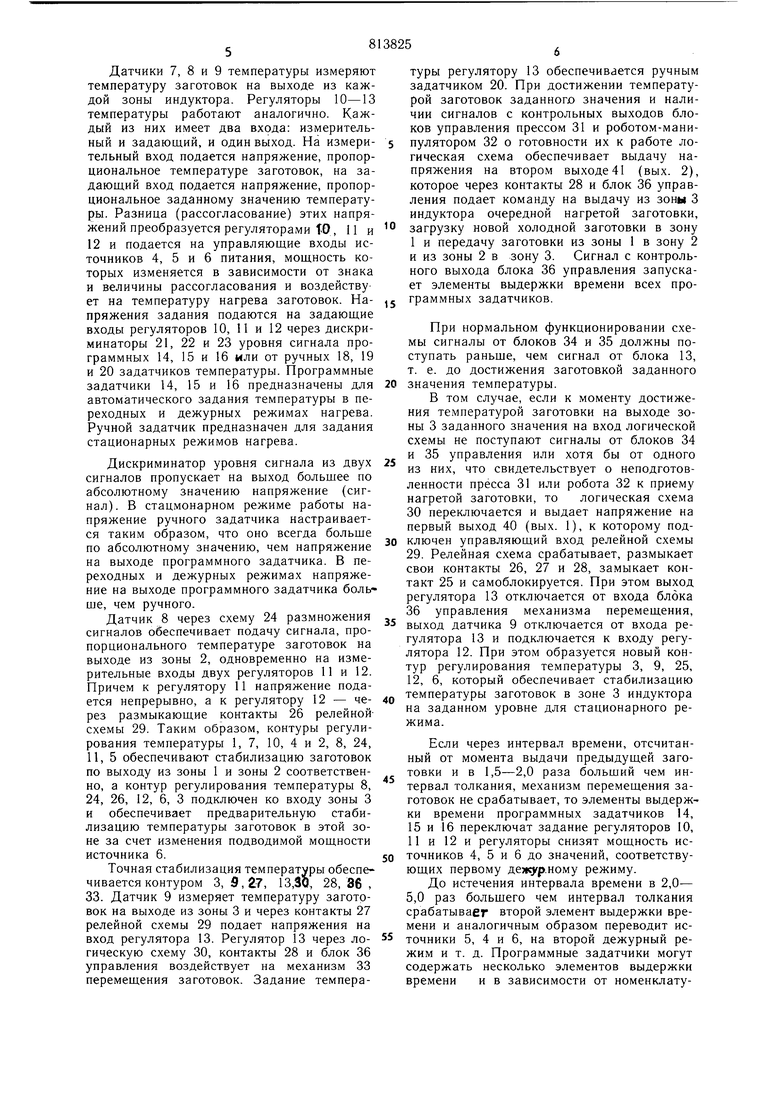

5 осуществляется источником 5 питания промышленной частоты. Кроме того, источники 4, 5 и 6 питания обеспечивают плавное регулирование выходной мощности. Датчики 7, 8 и 9 температуры измеряют температуру заготовок на выходе из каждой зоны индуктора. Регуляторы 10-13 температуры работают аналогично. Каждый из них имеет два входа: измерительный и задающий, и один выход. На измерительный вход подается напряжение, пропорциональное температуре заготовок, на задающий вход подается напряжение, пропорциональное заданному значению температуры. Разница (рассогласование) этих напряжений преобразуется регуляторами Ш, 11 и 12 и подается на управляющие входы источников 4, 5 и 6 питания, мощность которых изменяется в зависимости от знака и величины рассогласования и воздействует на температуру нагрева заготовок. Напряжения задания подаются на задающие входы регуляторов 10, 11 и 12 через дискриминаторы 21, 22 и 23 уровня сигнала программных 14, 15 и 16 или от ручных 18, 19 и 20 задатчиков температуры. Программные задатчики 14, 15 и 16 предназначены для автоматического задания температуры в переходных и дежурных режимах нагрева. Ручной задатчик предназначен для задания стационарных режимов нагрева. Дискриминатор уровня сигнала из двух сигналов пропускает на выход больщее по абсолютному значению напряжение (сигнал). В стацмонарном режиме работы напряжение ручного задатчика настраивается таким образом, что оно всегда больще по абсолютному значению, чем напряжение на выходе программного задатчика. В переходных и дежурных режимах напряжение на выходе программного задатчика больще, чем ручного. Датчик 8 через схему 24 размножения сигналов обеспечивает подачу сигнала, пропорционального температуре заготовок на выходе из зоны 2, одновременно на измерительные входы двух регуляторов 11 и 12. Причем к регулятору 11 напряжение подается непрерывно, а к регулятору 12 - через размыкающие контакты 26 релейнойсхемы 29. Таким образом, контуры регулирования температуры 1, 7, 10, 4 и 2, 8, 24, 11, 5 обеспечивают стабилизацию заготовок по выходу из зоны 1 и зоны 2 соответственно, а контур регулирования температуры 8, 24, 26, 12, 6, 3 подключен ко входу зоны 3 и обеспечивает предварительную стабилизацию температуры заготовок в этой зоне за счет изменения подводимой мощности источника 6. Точная стабилизация температуры обеспечивается контуром 3,9,2-7, 13,3w, 28,86, 33. Датчик 9 измеряет температуру заготовок на выходе из зоны 3 и через контакты 27 релейной схемы 29 подает напряжения на вход регулятора 13. Регулятор 13 через логическую схему 30, контакты 28 и блок 36 управления воздействует на механизм 33 перемещения заготовок. Задание температуры регулятору 13 обеспечивается ручным задатчиком 20. При достижении температурой заготовок заданного значения и наличии сигналов с контрольных выходов блоков управления прессом 31 и роботом-манипулятором 32 о готовности их к работе логическая схема обеспечивает выдачу напряжения на втором выходе 41 (вых. 2), которое через контакты 28 и блок 36 управления подает команду на выдачу из зоны 3 индуктора очередной нагретой заготовки, загрузку новой холодной заготовки в зону 1 и передачу заготовки из зоны 1 в зону 2 и из зоны 2 в зону 3. Сигнал с контрольного выхода блока 36 управления запускает элементы выдержки времени всех программных задатчиков. При нормальном функционировании схемы сигналы от блоков 34 и 35 должны поступать раньще, чем сигнал от блока 13, т. е. до достижения заготовкой заданного значения температуры. В том случае, если к моменту достижения температурой заготовки на выходе зомы 3 заданного значения на вход логической схемы не поступают сигналы от блоков 34 И 35 управления или хотя бы от одного из них, что свидетельствует о неподготовленности пресса 31 или робота 32 к приему нагретой заготовки, то логическая схема 30 переключается и выдает напряжение на первый выход 40 (вых. 1), к которому подключен управляющий вход релейной схемы 29. Релейная схема срабатывает, размыкает свои контакты 26, 27 и 28, замыкает контакт 25 и самоблокируется. При этом выход регулятора 13 отключается от входа блока 36 управления механизма перемещения, выход датчика 9 отключается от входа регулятора 13 и подключается к входу регулятора 12. При этом образуется новый контур регулирования температуры 3, 9, 25, 12, 6, который обеспечивает стабилизацию температуры заготовок в зоне 3 индуктора на заданном уровне для стационарного режима. Если через интервал времени, отсчитанный от момента выдачи предыдущей заготовки и в 1,5-2,0 раза больщий чем интервал толкания, механизм перемещения заготовок не срабатывает, то элементы выдержки времени программных задатчиков 14, 15 и 16 переключат задание регуляторов 10, 11 и 12 и регуляторы снизят мощность источников 4, 5 и 6 до значений, соответствующих первому дежурному режиму. До истечения интервала времени в 2,0- 5,0 раз большего чем интервал толкания срабатывает второй элемент выдержки времени и аналогичным образом переводит источники 5, 4 и 6, на второй дежурный режим и т. д. Программные задатчики могут содержать несколько элементов выдержки времени и в зависимости от номенклатуры нагреваемых изделий обеспечивать необходимое количество дежурных режимов. По истечении максимальной выдержки времени последний элемент выдержки времени выдает команду на отключение источников питания. При этом нагрев прекращается. Если в момент до истечения максимальной выдержки времени на вход логической схемы поступают сигналы от блоков 34 и 35, то на третьем выходе 42 (вых. 3) появляется сигнал, осуществляющий сброс выдержки времени элементов выдержки времени всех программных задатчиков, которые сбрасывают задание дежурных режимов на секциях 1, 2, 3 индуктора и на задающие входы регуляторов 10, 11 и 12 поступает задание стационарных режимов нагрева от

1 2 Предлагаемое устройство по сравнению с известным позволяет ювысить точность поддержания температуры заготовок в стационарном, дежурном и переходном режимах нагрева, а также повысить качество нагрева путем снижения окисления и обезуглероживания металла, так как перевод со стационарного режима нагрева на дежурные, обеспечивающие минимум окисления и обезуглероживания металла, производится автоматически, что особенно важно при функционировании индукционной нагревательной установки в составе роботизированного нагревательного комплекса. В переходных режимах, т. е. после кратковременных остановок прессового оборудования, устройство позволяет исключить недогрев заготовок, расположенных на выходе и перегрев последующих. Формула изобртения 1. Индукционная методическая нагревательная установка, содержащая механизм перемещения заготовок, снабженный блоком управления, робот-манипулятор и технологический объект, например пресс, снабженные индивидуальными блоками vnручных задатчиков 17, 18 и 19. Температура заготовок на выходе из секции 3 индуктора начинает изменяться. В момент достижения заданного значения температуры для стационарного режима и при наличии сигналов от блоков 34 и 35 о готовности робота и пресса логическая схема выдает сигнал на выходе 40 (вых. 1), сбрасывает блокировку релейной схемы и включает механизм 33 перемещения заготовок, который выдает нагретую заготовку из индуктора. Далее система продолжает функционировать в стационарном режиме аналогично, Связь между входными и выходными сигналами логической схемы 30 приведена в таблице. равления с контрольными выходами и методический многозонный индуктор с зоной ударного нагрева, зоной термостатирования и зоной высокотемпературного нагрева, каждая из зон подключена к индивидуальному источнику питания, управляющие входы которых соединены с выводами соответствующих регуляторов температуры, первые входы каждого регулятора связаны с датчиками температуры соответствующей зоны, причем в зоне ударного нагрева непосредственно, а вторые - с выходами соответствующих ручных задатчиков температуры и с выходами программных задатчиков температуры, снабженных элементами выдержки времени с запускающим и сбрасывающим входом, отличающаяся тем, что с целью повыщения качества нагрева, она снабжена релейным блоком, вход которого соединен с первым выходом логического блока, второй выход которого через первый размыкающий контакт релейного блока соединен со входом блока управления механизма перемещения заготовок, выход которого подключен к запускающим входам программных задатчиков всех зон, сбрасывающие входы задатчиков соединены с третьим выходом логического блока, первый вход которого связан с контрольным выходом блока

управления технологического объекта, второй - с контрольным выходом робота, а третий - с выходом дополнительного регулятора температуры, первый вход дополнительного регулятора подключен к дополнительному ручному задатчику температуры, а второй через второй размыкающий контакт релейного блока - к выходу датчика температуры высокотемпературной зоны, причем связь датчика температуры высокотемпературной зоны с ее регулятором выполнена через замыкающий контакт релейного блока, а датчик зоны термостатиррвания с ее регулятором - через первый выход блока размножения контактов, второй вы-.

ход которого через третий размыкающий контакт релейного блока подключен к первому входу регулятора высокотемпературной зоны, а связь ручных и программных задатчиков температуры каждой зоны с регуляторами температуры этих зон выполнена через дискриминаторы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-04-02—Подача