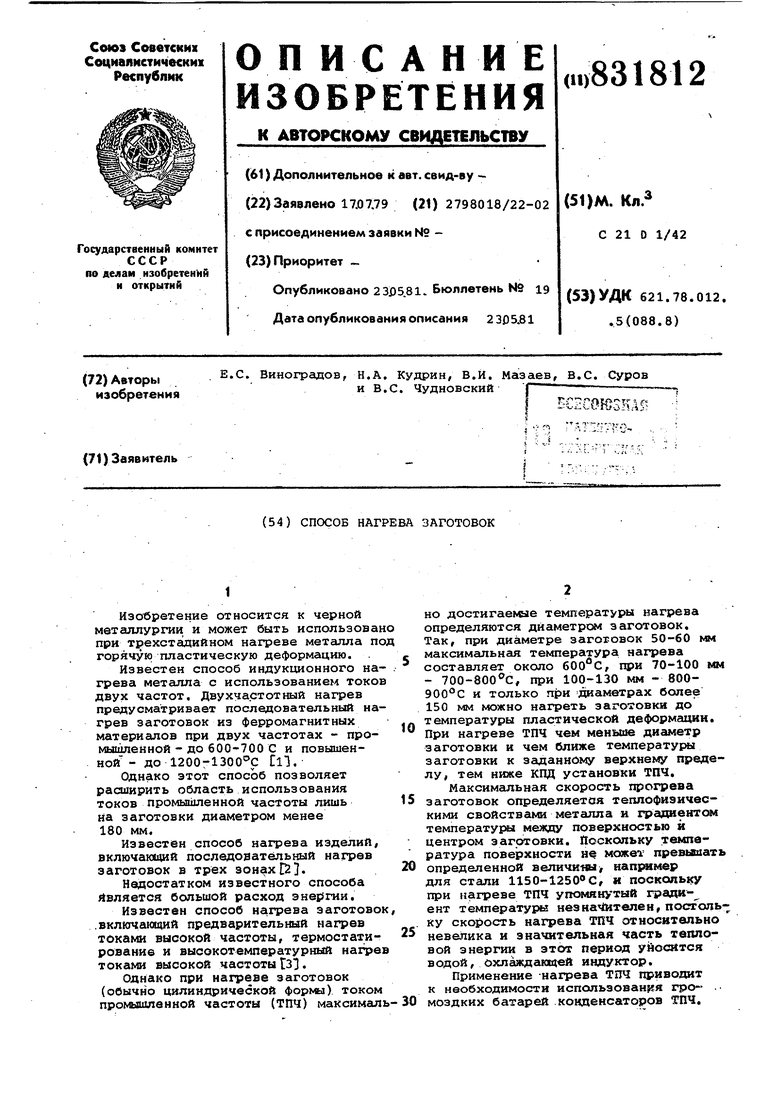

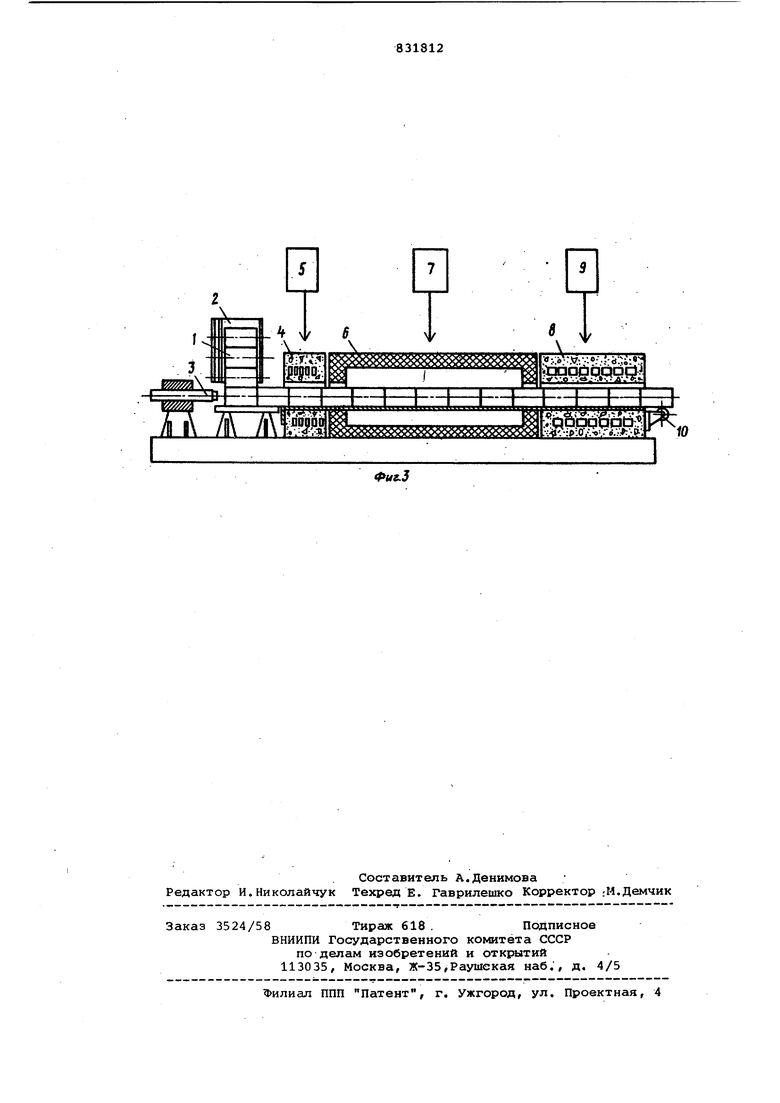

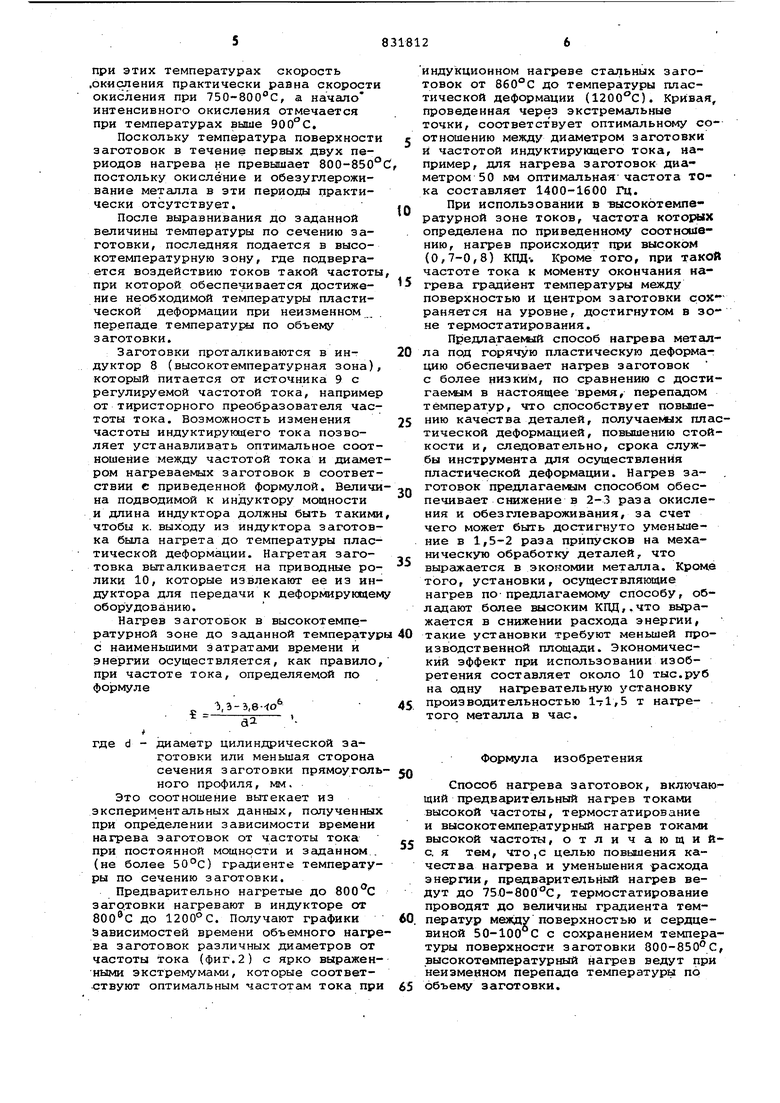

Изобретение относится к черной металлургии и может быть использова при трехстадийном нагреве металла п горячую пластическую деформацию. Известен способ индукционного на грева металла с использованием токо двух частот. Двухчастотный нагрев предусматривает последовательный на грев заготовок из ферромагнитных материалов при двух частотах - промышленной - до 600-700 С и повышенной - до 1200-1300С СИ, Однако этот способ позволяет расширить область использования токов промышленной частоты лишь иа заготовки диаметром менее 180 мм. Известен способ нагрева изделий, включакяций последовательный нагрев заготовок в трех . Недостатком известного способа Является большой расход . Известен способ нагрева заготово .включающий предварительный нагрев токами высокой частоты, термостатирование и высокотемпературный нагре токами высокой частоты ГзЗ. Однако при нагреве заготовок (обычно цилиндрической форкеа) током промьшшенной частоты (ТПЧ) максимал но достигаекые температуры нагрева определяются диаметром заготовок. Так, при диаметре заготовок 50-60 мм максимальная температура нагрева составляет около , при 70-100 мм - 700-800С, при 100-130 мм - 800900 С и только при диаметрах более 150 мм можно нагреть заготовки до температуры пластической деформации. При нагреве ТПЧ чем меньше диаметр заготовки и чем ближе температуры заготовки к заданному верхнему пределу, тем ниже КПД установки ТПЧ. Максимальная скорость прогрева заготовок определяется теплофиэическими свойствами металла и градиентом температурят между поверхностью и центром заготовки. Поскольку температура поверхности не может превьацать определенной величины, нап ясмер для стали 1150-1250 С, и поскольку при кагреве ТПЧ упомянутый градиент температуры незнастелен, постольку скорость нагрева ТПЧ относительно невелика и значительная часть тепловой энергии в этот период уйосйтся водой, охлацкдагацей индуктор. Применение -нагрева ТПЧ приводит к необходимости использования гро- . моздких батарей конденсаторов ТПЧ. Интенсивное окисление и обезуглероживание металла, характерное для температуры нагрева выше 800-900°С, имеет место на двух (втором и третьем) этапах нагрева. Цель изобретения - создание температурного поля заданной формы и профиля по сечению и Длине заготовки, уменьшение глубины обезуглерожен ного слоя, сокращение окисления и расхода энергии при нагреве под горячую пластическую деформацию заготонок любого сечения, в том числе и полых, в широком диапазоне размеров, изготовленных как из магнитных так и немагнитных металлов. Для достижения поставленной цели предварительный нагрев ведут до 750-800 С, термостатирование проводя до величины градиента температур ме ду поверхностью и сердцевиной 50-10П с сохранением температуры поверхнос заготовки 800-850С, а высокотемпера турный иагрев ведут при неизменном перепаде температуры по объему заготовки.. Предварительный нагрев заготовок осуществляют- током частоты 8-10 кГц а высокотемпературный - токотл частоты, определяемой по формуле f . d где d - дис1метр цилиндрической заго товки или меньшая сторона сечения заготовки прямоугол ного профиля, ИМ. На фиг. 1 изображен график, хара теризуящий изменение температуры по верхности и центра заготовки; на фиг, 2 - график зависимости времени объемного нагрева загогговок различны диаметров от частоты тока/ на фиг.З установка для осуществления предлагаемого способа. Способ осуществляется следующим разом. Подлежащие нагреву заготовки 1 с наклонного лотка 2 или какого-либо другого подакщего устройства толкателем 3 (механическим, пневматическим либо другого типа) подаются в зону предварительного нагрева, преяставлянвдую собой индуктор 4, пиуаемлй током повышенной частоты (8-10 Kill) от источника питания 5, В качестве которого наиболее целесообр зно использовать либо машинный, либо тиристорный преобразователь частоты тока. Длина индуктора 4 выби рается, минимальной, но кратной длине заготовки, с тем, чтобы обеспечить быстрый нагрев поверхности и равномерное по длине заготовки распределение температуры. Величина подводимой к индуктору мощности и темп тоякания заготовок задается вручную или .автоматически так, что за время нахождения заготовки в ударной зоне поверхностный слой заготовки прогревается до 750-800 С. На первом этапе нагрева поверхность заготовки нагревают током повышенной частоты до определенной температуры, не пр.евышагацей температуру, при которой теряются магнитные свойства материала Заготовок (с тем, чтобы глубина проникновения тока была минимальной и, чтобы при наименьших затратах энергии был обеспечен максимально возможный градиент температуры между центром и поверхностью заготовки), и температуру начала интенсивного окисления и окалинообразования.Для большинства черных металлов температура магнитных превращений, так называемая точка Кюри, составляет 74р-780°С.Интенсивное окисление металла, нагреваемого без защитной атмосферы, начинается при температурах выше 850-900°С. Поэтому с учетом указанных ограничений на первом этапе нагрева поверхность- заготовок нагревают до 750800 0. Толкателем 3 с установленным ранее темпом заготовки 1 периодически подаются в индуктор 4, при этом нагретая в первой зоне заготовка перемещается в 6, являющуюся зоной термостатирования. Температура камеры 6 поддерживается на уровне 800-860 0 либо нагревателем 7 сопротивления, либо другими средствами нагрева. По мере перемещения заготовок через зону термостатирования происходит выравнивание температуры по сечению заготовки при сохранении температуры ее поверхности на уровне, достигнутом в зоне предварительного нагрева, или при некотором ее повышении в пределах рабочей температуры камеры 6. Заготовки находятся в зоне термостатирования до тех пор, пока градиент температуры между поверхностью и центром заготовки не снизится с нескольких сотен градусов Цельсия в начале камеры до SO-IOO C в конце камеры. Расход энергии в зоне термостатирования определяется из условия поддержания постоянной температуры на поверхности заготовок, а длина камеры устанавливается, исходя из условия достижения указанного градиента температуры по сечению заготовки. В этой зоне заготовка прогревается по сечению практически без повынения температуры поверхности, чем обеспечивается минимальное окисление и обезуглероживание. Наличие большого грсщиента температуры между центром и поверхностью заготовки, вошедшей в зону термостатирования, обеспечивает высокую начальную скорость нагрева заготовки. Возможное повыиение температуры поверхности до 800-850с допустимо, так как при этих температурах скорость ,ок«сления практически равна скорости окисления при 750-800°С, а начало интенсивного окисления отмечается при температурах выше 900°С. Поскольку температура поверхност заготовок в течение первых двух периодов нагрева не превышает 800-850° постольку окисление и обезуглероживание металла в эти периоды практически отсутствует. После выравнивания до заданной величины температуры по сечению заготовки, последняя подается в высокотемпературную зону, где подвергается воздействию токов такой частоты при которой обеспечивается достижение необходимой температуры пластической деформации при неизменном перепаде температуры по объему заготовки. Заготовки проталкиваются в индуктор 8 (высокотемпературная зона) который питается от источника 9 с регулируемой частотой тока, наприме от тиристорного преобразователя час тоты тока. Возможность изменения частоты индуктирующего тока позволяет устанавливать оптимальное соот ношение между частотой тока и диаме ром нагреваемых заготовок в соответ ствии е приведенной формулой. Велич на подводимой к индуктору мощности и длина индуктора должны быть таким чтобы к. выходу из индуктора заготов ка была нагрета до температуры плас тической деформации. Нагретая заготовка выталкивается на приводные ро лики 10, которые извлекают ее из ин дуктора для передачи к деформирующе оборудованию. Нагрев заготовок в высокотемпературной зоне до заданной температу с наименьшими затратами времени и энергии осуществляется, как правило при частоте тока, определяемой по формуле Ъ.Ъ-ъ.

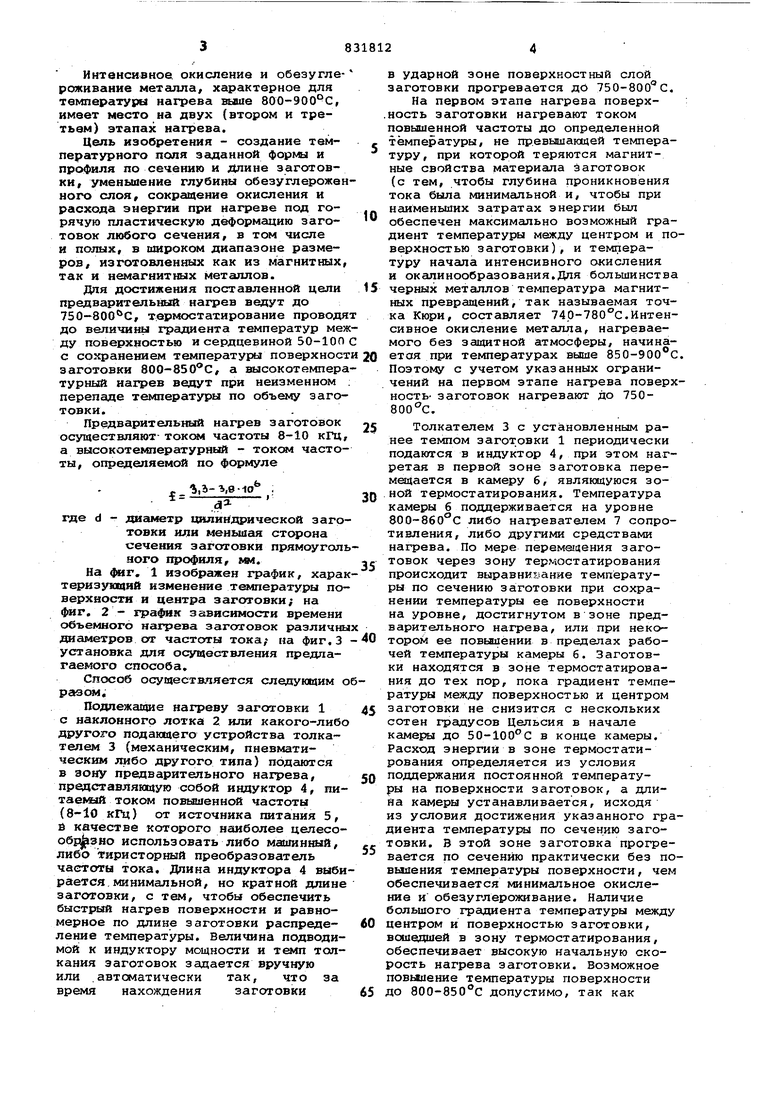

где d - диаметр цилиндрической заготовки или меньшая сторона сечения заготовки прямоуголь ного профиля, мм. Это соотношение вытекает из экспериментальных данных, полученных при определении зависимости времени нагрева заготовок от частоты тока при постоянной мощности и заданном . (не более 50-С) градиенте температуры по сечению заготовки.

Предварительно нагретые до 800°С заготовки нагревают в индукторе от 800®С до 1200®С. Получают графики

Зависимостей времени объемного нагрева заготовок различных диаметров от частоты тока (фиг.2) с ярко выраженными экстремумами, которые соответствуют оптимальным частотам тока при

Формула изобретения

Способ нагрева заготовок, включающий предварительный нагрев токами высокой частоты, термостатирование и высокотемпературный нагрев токами высокой частоты, отличающи йс. я тем, что,с целью повьшения качества нагрева и уменьшения расхода энергии, предварительный нагрев ведут до 750-800°С, термостатирование проводят до величины градиента температур между поверхностью и сердцевиной 50-100 С с сохранением температуры поверхности заготовки 800-850°С, высокотемпературный нагрев ведут при неизменном перепаде температуры по объему заготовки. индукционном нагреве стальных заготовок от 8бО°С до температуры пластической деформации (1200°С). Кривая, проведенная через экстремальные точки, соответствует оптимальному соотношению между диаметром заготовки и частотой индуктирующего тока, например, для нагрева заготовок диаметром 50 мм оптимальная частота тока составляет 1400-1600 Гц. При использовании в высокотемпературной зоне токов, частота которых определена по приведенному соотношению, нагрев происходит при высоком (0,7-0,8) КПД-. Кроме того, при такой частоте тока к моменту окончания нагрева градиент температуры между поверхностью и центром заготовки раняется на уровне, достигнутом в зоне термостатирования. Предлагаелвлй способ нагрева металла под горячую пластическую деформацию обеспечивает нагрев заготовок с более низким, по сравнению с достигаемым в настоящее время, перепадом температур, что способствует повышению качества деталей, получаемых пластической деформацией, повышению стойкости и, следовательно, срока службы инструмента для осуществления пластической деформации. Нагрев заготовок предлагаемым способом обеспечивает снижение в 2-3 раза окисления и обезглевароживания, за счет чего может быть достигнуто уменьшение в 1,5-2 раза припусков на механическую обработку деталей, что выраикается в экономии металла. Кроме того, установки, осуществляющие нагрев по предлагаемому способу, обладают более высоким КПД,.что выражается в снижении расхода энергии, такие установки требуют меньшей производственной площади. Экономический эффект при использовании изобретения составляет около 10 тыс.руб на одну нагревательную установку производительностью 1т1,5 т нагретого металла в час.

2. Способ ПОП.1, отличающийся тем, что предварительный нагрев осуществляют током частоты 8-:10 кГц, а высокотемпературный током частоты, определяемой по форму

® f Э,-Да-/о

где d - диаметр цилиндрической заготовки или меньшая сторона сечения заготовки прямоугольного профиля, мм.

Источники информации, принятые во внимание при экспертизе

1.Шамов А.Н. и В.одажков В.А, Проектирование и эксплуатация высокочастотных установок. Л., Машино- строение, 1974, с. 113.

2.Авторское свидетельство СССР 367160, кл. С 21 D 9/00, 1973.

3. Авторское свидетельство СССР № 322374, кл. С 21 D 1/42, 1970.

J

кгцз

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная методическая нагрева-ТЕльНАя уСТАНОВКА | 1979 |

|

SU813825A1 |

| Установка для методического нагрева заготовок | 1987 |

|

SU1532594A1 |

| Индукционная методическая нагревательная установка | 1982 |

|

SU1029426A2 |

| Методическая индукционная установка для сквозного нагрева заготовок из спецсталей | 1983 |

|

SU1152096A1 |

| Применение двухчастотного индукционного комплекса для нагрева стальных ферромагнитных заготовок под пластическую деформацию | 2022 |

|

RU2799484C1 |

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| Способ нагрева стальных заготовок под прокатку | 1977 |

|

SU734297A1 |

| Индукционная установка | 1981 |

|

SU1057556A1 |

| Способ двухстадийного нагрева металла | 1984 |

|

SU1250589A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-17—Подача