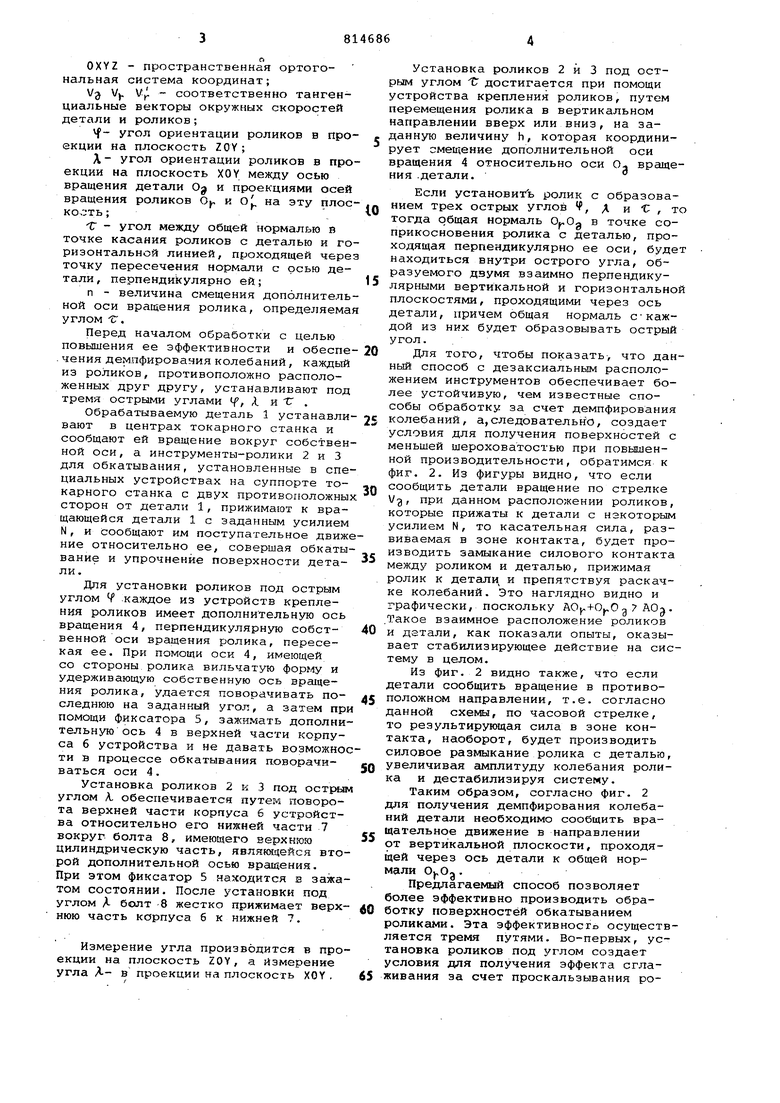

Изобретение относится к машино- « строению, в частности к способам и станкам для обработки металлов поверх ностным деформированием. Известны способы обкатывания выпуклых сферических поверхностей роликами, имеющими вогнутую рабочую поверхность с радиусом, больше радиуса обрабатываемой сферы. Этот способ отличается тем, что с целью осуществления бесцентрового обкатывания обработ ку производят дву7У1я противоположно расположенными синхронно вращающимися роликами, которые устанавливают так, что оси симметрии вогнутых рабочих поверхностей параллельны друг другу и составляют с осью вращения роликов угол, обеспечивающий расположение точек контакта роликов с обрабатываемой деталью на одной прямой с ее центром l. Известны способы чистовой и упрочняющей обработки поверхностей деталей, осуществляемый двумя противоположно расположенными инструментами, например роликами, установленными с возможностью вращения, прижима к вра:щающейся детали и поступательного перемещения относительно нее 2. Недостатком известных способов является то, что они имеют ограниченное применение. Ролики не ориентируются относительно детали и не создается условий для устойчивости работы роликов и демпфирования возникающих колебаний в процессе обработки, что снижает качество обработки и ее производительность. , Цель изобретения - повышение качества обработки. Поставленная цель достигается тем, что роликам дополнительно сообщают вращение вокруг двух взаимно перпендикулярных осей, перпендикулярных собственным осям инструмента и дополнительно устанавливают под острым углом, образуемым общей нормгшью в точке касания инструмента и детали и горизонтальной линией, проходящей через ось детали, а затем детали сообщают вращение в направлении от вертикальной плоскости, проходящей через ось детали. На фиг. 1 изображена схема обкатывания; на фиг. 2 - разрез А-А на фиг. 1. Для пояснения предлагаемого способа на фиг. 1 и 2 введены следуквдие условные обозначения: OXYZ - пространственная ортогональная система координат; Vg Vj, V - соответственно тангенциальные векторы окружных скоростей детали и роликов; f- угол ориентации роликов в проекции на плоскость ZOY; - угол ориентации роликов в про екции на плоскость XOY между осью вращения детсши О и проекциями осей вращения роликов О, к О на эту плос кость ; Т - угол между общей нормалью в точке касания роликов с деталью и го ризонтальной линией, проходящей чере точку пересечения нормали с осью детали, перпендийулярно ей; п - величина смещения дополнитель ной оси вращения ролика, определяема углом Т. Перед началом обработки с целью повышения ее эффективности и обеспе . чения демпфирования колебаний, каждый из роликов, противоположно расположенных друг другу, устанавливают под тремя острыми углами f/ Л и Т . Обрабатываемую деталь 1 устанавли вают в центрах токарного станка и сообщают ей вращение вокруг собствен ной оси, а инструменты-ролики 2 и 3 для обкатывания, установленные в спе циальных устройствах на суппорте токарного станка с двух противоположны сторон от детали 1, прижимают к вращающейся детали 1 с заданнЕлм усилием N, и сообщают им поступательное движ ние относительно ее, совершая обкаты вание и упрочнение поверхности детали . Для установки роликов под острым углом V каждое из устройств крепления роликов имеет дополнительную ось вращения 4, перпендикулярную собственной оси вращения ролика, пересекая ее. При помощи оси 4, имеющей со стороны ролика вильчатую форму и удерживающую собственную ось вращения ролика, удается поворачивать последнюю на заданный угол, а затем пр помощи фиксатора 5, зажимать дополни тельную ось 4 в верхней части корпуса 6 устройства и не давать возможно ти в процессе обкатывания поворачиваться оси 4. Установка роликов 2 к 3 под острым углом Л. обеспечивается путем поворота верхней части корпуса 6 устройства относительно его нижней части 7 вокруг болта 8, имеющего верхнюю цилиндрическую часть, являющейся вто рой дополнительной осью вращения. При этом фиксатор 5 находится в зажа том состоянии. После установки под углом Л бсшт -8 жестко прижимает верхнюю часть корпуса б к нижней 7. Измерение угла производится в про екции на плоскость ZOY, а измерение угла Л- в проекции на плоскость XOY. Установка роликов 2 и 3 под остым углом Иг достигается при помощи стройства крепления роликов, путем еремещения ролика в вертикальном аправлении вверх или вниз, на заанную величину h, которая координиует смещение дополнительной оси ращения 4 относительно оси Од вращения .детали. Если установить ролик с образованием трех острых углов f, Д и С , то тогда общая нормаль в точке соприкосновения ролика с деталью, проходящая перпендикулярно ее оси, будет находиться внутри острого угла, образуемого двумя взаимно перпендикулярными вертикальной и горизонтальной плоскостями, проходящими через ось детали, причем общая нормаль с-каждой из них будет образовывать острый угол. Для того, чтобы показать, что данный способ с дезаксиальным расположением инструментов обеспечивает более устойчивую, чем известные способы обработку за счет демпфирования колебаний, а,следовательно, создает условия для получения поверхностей с меньшей шероховатостью при повышенной производительности, обратимся к фиг. 2. Из фигуры видно, что если сообщить детали вращение по стрелке Vg, при данном расположении роликов, которые прижаты к детали с нэкоторым усилием N, то касательная сила, развиваемая в зоне контакта, будет производить замыкание силового контакта между роликом и деталью, прижимая ролик к детсшц и препятствуя раскачке колебаний. Это наглядно видно и графически, поскольку 7 Oj .Такое взаимное расположение роликов и детали, как показали опыты, оказывает стабилизирующее действие на систему в целом. Из фиг. 2 видно также, что если детали сообщить вращение в противоположном направлении, т.е. согласно данной схемы, по часовой стрелке, то результирующая сила в зоне контакта, наоборот, будет производить силовое размыкание ролика с деталью, увеличивая с1Мплитуду колебания ролика и дестабилизируя систему. Таким образом, согласно фиг. 2 для получения демпфирования колебаний детали необходимо сообщить вращательное движение в направлении от вертикальной плоскости, проходящей через ось детали к общей нормали Oj,Og . Предлагаемый способ позволяет более эффективно производить обработку поверхностей обкатыванием роликами. Эта эффективносто осуществляется тремя путями. Во-первых, установка роликов под углом создает условия для получения эффекта сглаживания за счет проскальзывания ролика, а во-вторых, минимизируются вибрации при обкатывании за счет создания условий демпфирования и, в-третьих, дезаксиальное расположение инструмента при поверхностном деформировании может быть распростра нено на обкатывание поверхностей шариками и процесс алмазного выглаживания и создание при этом более устойчивой их работы. Формула изобретения Способ чистовой и упрочняющей обр ботки поверхностей деталей, при кото ром обработку ведут двумя противоположно расположенными инструментами, установленными с возможностью вращения прижима к вращающейся детали и поступательного перемещения относительно нее, отл.и чающийся тем, что, с целью повышения качества обработки, инструменуам дополнительно сообщают вращение вокруг двух взаимно перпендикулярных осей, перпендикулярных собственным осям инструмента и дополнительно устанавливают под острым углом, образуемым общей нормалью в точке касания детали и инструментов и горизонтальной линией, проходящей через ось детали, при этом вращение детали осуществляют в направлении от вертикешьной плоскости- проходящей через ось детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №395243, кл. В 24 В 39/00, 1969. 2.Авторское свидетельство СССР № 517397, кл. В 23 В 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СРЕЗАНИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2080944C1 |

| Кулачок зажимного патрона | 1985 |

|

SU1292931A1 |

| Способ чистовой обработки детали | 1989 |

|

SU1703417A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278018C1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759564A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2021 |

|

RU2753807C1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816531A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 1973 |

|

SU407077A1 |

Фчг.1 Ш

Авторы

Даты

1981-03-23—Публикация

1978-04-03—Подача