Изобретение относится к чистовой обработке деталей, в частности к способам безабразивной обработки поверхностей деталей из конструкционных сталей и легких сплавов, в том числе тонкостенных, за счет использования энергии УЗК.

Известны способы безабразивного полирования с помощью энергии УЗК (авт. св. Ns 1242341, кл. В 24 В 39/04; 1st 1243931, кл. В 24 В 7/04. 29/00; № 207073, кл. В 24 В 39/04; № 1426764, кл. В 24 В 39/00).

Из приведенных авт. св. наиболее близким способом (прототипом) к предлагаемому является изобретение по авт. св. № 1242341. По этому способу ось инструмента со сферической рабочей частью наклоняют

относительно нормали к поверхности детали в точке контакта с инструментом под углами / и уи прижимают с усилием к детали, которую вращают. Эта общая установка и определяет сходство прототипа с предлагаемым техническим решением.

Недостатками прототипа является отсутствие расчета выбора оптимальных параметров углов р и у , подачи инструмента Зомакси линейной скорости заготовки VMBKC. позволяющие за один проход значительно изменить исходную шероховатость Rz до требуемых параметров Ra.

К аналогу следует отнести изобретение по авт. св. ISb 1243931. По этому способу инструмент прижимают к полируемой поVJ

О

Ј

верхности с усилием 0,05-0,8 от предела текучести материала обрабатываемого изделия с осевыми колебаниями в пределах 0,2 ... 5,0 мкм, а скорость относительного продольного перемещения инструмента и 5 заготовки составляет 0,01 ... 0,8 м/с.

Недостатками аналога является возможность полирования только плоских поверхностей, что ограничивает номенклатуру обрабатываемых заготовок. Способ имеет 10 источник постоянной силы для создания пластически деформированного состояния поверхностного слоя, которая в зависимости от материала и режима полирования может изменяться от 0,05 до 0,8 от предела 15 текучести.

При данном способе параметры настройки Ј . 5о(мкм/об), V(M/C) колебательной системы находятся экспериментально и поэтому требуются предварительные иссле- 20 дования по каждому материалу и по каждому режиму полирования.

Эти же недостатки относятся и к способу полирования по авт. св. № 207073. По этому способу обрабатывающая поверх- 25 ность прижата к обрабатываемой с удельным давлением, равным пределу текучести полируемого материала. Это требует больших усилий, а следовательно, и энергозатрат. В целом способ требует металлоемкой 30 установки, малопроизводителен, пригоден для деталей с достаточно большей жесткостью.

Оба способа имеют низкую производительность, поскольку не обеспечивают пол- 35 ирование за один проход, число которых будет существенно зависеть от соотношения Rzaar/RznonЦелью изобретения является повышение производительности при обработке 40 конструкционных сталей и легких сплавов за один проход от исходной шероховатости Ri 40 мкм до требуемых параметров поверхности детали Ra 0,16 мкм.

45

Для достижения поставленной цели обработку конструкционных сталей и легких сплавов производят за один проход от исходной Rz 40 мкм до требуемых параметров шероховатости поверхности детали 50 Ra 0,16 мкм. значения углов установки выбирают для конструкционных сталей в 15-25° и у 65-75°, для легких сплавов р - «20-35° и у 55-70°, а инструменту сообща- ют продольные ультразвуковые колебания (УЗК), при этом тангенциональную и осевую составляющие амплитуды УЗК назначают в пределах 2-5 мкм, радиальную составляющую амплитуды находят из соотношений

X.Z

соз/

Ycos 2 у -I- sin 2 у

Јумин 0,5 RZsar + 2двт ,/

а результирующую амплитуду находят выражению

,

причем подачу Зомвкс и скорость вращения детали VMSKC определяют из соотношения

5о„акс 1 ИьЯгД6Т 10 3 ( мкм/об ) , заг

VMaKC 0,026 SoMai(c ( М/С) ,

где Јх , ЈY , Јz - соответствующие равнодействующей амплитуды по координатным осям:

высотный параметр шероховатости поверхности детали после обработки;

Rz3ar исходная шероховатость заготовки:

JH - диаметр инструмента, мм;

Ki - коэффициент уточнения. Ki - 1,25.

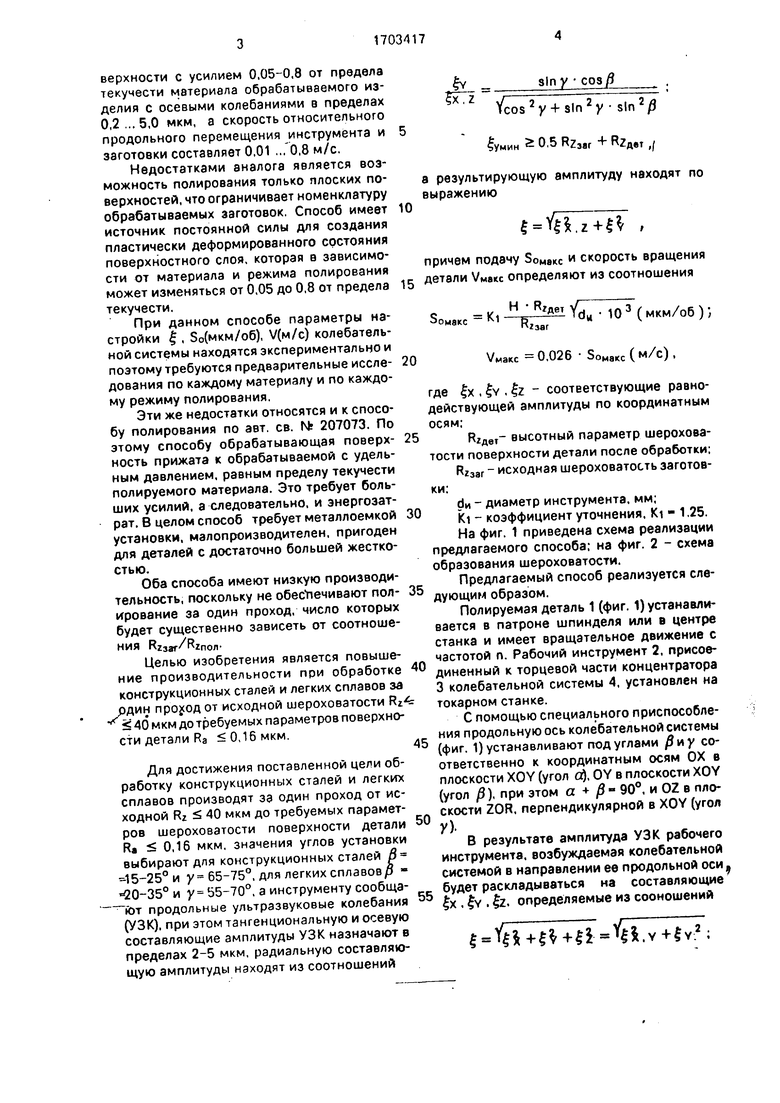

На фиг. 1 приведена схема реализации предлагаемого способа: на фиг. 2 - схема образования шероховатости.

Предлагаемый способ реализуется следующим образом.

Полируемая деталь 1 (фиг. 1) устанавливается в патроне шпинделя или в центре станка и имеет вращательное движение с частотой п. Рабочий инструмент 2, присоединенный к торцевой части концентратора 3 колебательной системы 4, установлен на токарном станке.

С помощью специального приспособления продольную ось колебательной системы (фиг. 1) устанавливают под углами соответственно к координатным осям ОХ в плоскости XOY (угол о), OY в плоскости XOY (угол /3), при этом а + р - 90°, и OZ в плоскости ZOR. перпендикулярной в XOY (угол

У).

В результате амплитуда УЗК рабочего

инструмента, возбуждаемая колебательной системой в направлении ее продольной оси будет раскладываться на составляющие Јх . Јv . Јz. определяемые из сооношений

$-Y$i+ +li-4.

Јx.Y X+fz;

ЈY |slny |x | sin у Јz Ј cos у;

Јv ... sin у-cos/ & z cos2y +

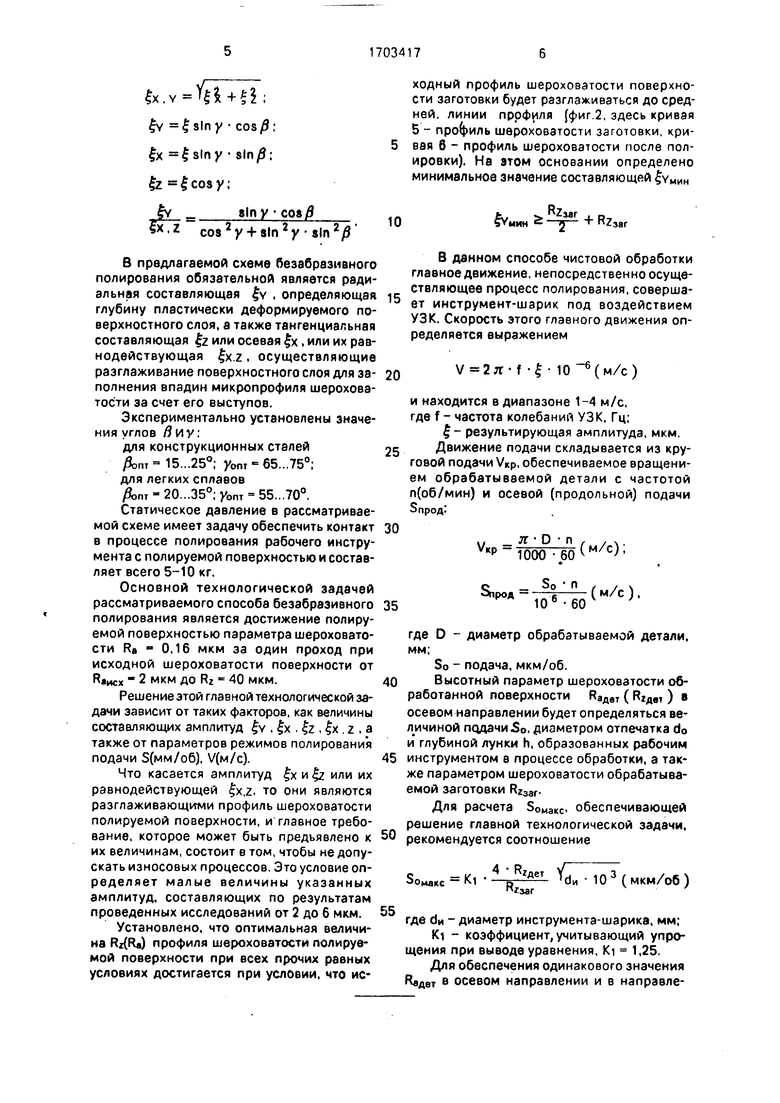

ходный профиль шероховатости поверхности заготовки будет разглаживаться до средней, линии профиля (фиг.2, здесь кривая 5 - профиль шероховатости заготовки, кри- вая б - профиль шероховатости после полировки). На этом основании определено минимальное значение составляющей Јумин

,

мин

, р « Л + Rz3ar

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1988 |

|

RU1571911C |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2550068C2 |

| Способ безабразивной полировки поверхностей | 1983 |

|

SU1243931A1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-ЛЕЗВИЙНОГО РЕЗАНИЯ | 1999 |

|

RU2162771C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

Изобретение относится к чистовой обработке деталей, в частности к способу без- абраэивной обработки поверхностей деталей из конструкционных сталей и легких сплавов, в том числе тонкостенных, за счет использования энергии УЗК. Целью изобретения является повышение производительности при обработке конструкционных сталей и легких сплавов за один проход от исходной шероховатости RZ Ј 40 мкм до требуемых параметров поверхности детали Ra S 0,16 мкм. Способ чистовой обработки деталей заключается в использовании энергии УЗК рабочего инструмента, который прижимают статическим давлением к полируемой поверхности детали, деталь вращают, а инструменту задают осевую подачу. Обработку деталей из конструкционных сталей и легких сплавов производят за один проход, причем значение углов установки инструмента выбирают для конструкционных сталей / 15-25° и у 65-75°, для легких сплавов ft - 20-35 и у - 55-70°, а инструменту сообщают продольные ультразвуковые колебания, при этом тангенциальную и осевую составляющие амплитуды ультразвуковых колебаний назначают в пределах 2-5 мкм, а радиальную составляющую амплитуды, результирующую амплитуду, а также подачу и скорость вращения детали определяют по математическим зависимостям. 2 ил. (/) С

В предлагаемой схеме безабразивного полирования обязательной является радиальная составляющая Јv . определяющая глубину пластически деформируемого поверхностного слоя, а также тангенциальная составляющая Јz или осевая Јх. или их равнодействующая Јx.z. осуществляющие разглаживание поверхностного слоя для за- полнения впадин микропрофиля шероховатости за счет его выступов.

Экспериментально установлены значения углов #иу:

для конструкционных сталей

уЗопт 15...25°; уот 65...75°;

для легких сплавов

Д)пт-20...35°;уопт 55...70°.

Статическое давление в рассматриваемой схеме имеет задачу обеспечить контакт в процессе полирования рабочего инструмента с полируемой поверхностью и составляет всего 5-10 кг.

Основной технологической задачей рассматриваемого способа безэбразивного полирования является достижение полируемой поверхностью параметра шероховатости RB 0,16 мкм за один проход при исходной шероховатости поверхности от исх 2 мкм до RZ 40 мкм.

Решение этой главной технологической задачи зависит от таких факторов, как величины составляющих амплитуд Јv , Јх , Јz , Јх . z . a также от параметров режимов полирования подачи 5(мм/об), V(M/C).

Что касается амплитуд Јх и Јz или их равнодействующей Јx.z. то они являются разглаживающими профиль шероховатости полируемой поверхности, и главное требование, которое может быть предъявлено к их величинам, состоит в том, чтобы не допускать износовых процессов. Это условие определяет малые величины указанных амплитуд, составляющих по результатам проведенных исследований от 2 до 6 мкм.

Установлено, что оптимальная величина Rz(R«) профиля шероховатости полируемой поверхности при всех прочих равных условиях достигается при условии, что ис

В данном способе чистовой обработки главное движение, непосредственно осуществляющее процесс полирования, соверша- ет инструмент-шарик под воздействием УЗК. Скорость этого главного движения определяется выражением

V 2jr-f Ј 10 Ч м/с)

и находится в диапазоне 1-4 м/с, где f - частота колебаний УЗК, Гц;

Ј- результирующая амплитуда, мкм. Движение подачи складывается из круговой подачи Укр, обеспечиваемое вращением обрабатываемой детали с частотой п(об/мин) и осевой (продольной) подачи Зпрод:

.. я D п f , -.. v P TrwrrRn(M/c),

1000 60

SlDOA

юб 60

(М/С).

где О - диаметр обрабатываемой детали, мм;

So - подача, мкм/об.

Высотный параметр шероховатости обработанной поверхности Кадет ( Кхдет ) в осевом направлении будет определяться величиной подачи So. диаметром отпечатка do и глубиной лунки h, образованных рабочим

инструментом в процессе обработки, а также параметром шероховатости обрабатываемой заготовки Rz3arДля расчета 5ОМако обеспечивающей решение главной технологической задачи, рекомендуется соотношение

Зомакс Ki 4 рКгдет С1и-103( мкм/об )

R,

где dn - диаметр инструмента-шарика, мм;

Ki - коэффициент, учитывающий упрощения при выводе уравнения, Ki 1,25.

Для обеспечения одинакового значения Яадет в осевом направлении и в направлении образуемого винтовой канавкой принято равенство

SOMBICC MKM/0& So МКМ/ДВ.ХОД, I

где So - путь, проходимый в направлении винтовой канавки за один двойной ход инструментом, совершающим УЗ К.

Vp

10е мкм/дв.ход

Принимая f - 20 кГц и внося необходимые поправки, получим уравнения для расчета параметров круговой подачи

Пмакс - 4,6

5омакс

10 об/мин

VMaxc ° 0.026 Зомакс М/С

Для ориентирования в таблице даны расчетные величины Зомакс- мак, V/макс для различных Rzaar и RznoA ПРИ полировании за один проход поверхности D - 70 мм рабочим инструментом dM ™ 12 мм.

Формула изобретения Способ чистовой обработки детали, при котором инструменту собщают продольную подачу, а его ось устанавливают под углами ft иук нормали соответственно в плоскости, проходящей через ось вращения детали и точку контакта поверхности детали с инструментом, и в плоскости, проходящей через указанную точку, перпендикулярно оси вращения детали, и инструмент с усилием прижимают к детали, отличающийся тем, что, с целью повышения производительно0

сти при обработке конструкционных сталей и легких сплавов за один проход от исходной шероховатости Rz 5 40 мкм до требуемых параметров поверхности детали Ra 0,16 мкм, значения углов установки выбирают для конструкционных сталей/ 15- 25° ИХ 65-75°, для легких сплавов / 20-35° и у 55-70°, 8 инструменту сообщают продольные ультразвуковые колебания, при этом тангенциальную составляющую амплитуды ультразвуковых колебаний назначают в пределах 2-5 мкм, радиальную составляющую находят из соотношения

sin у cos/

20

4os2y + sln2y sin2/

а результирующую амплитуду находят из выражения

Ј Va.z+a

25

причем подачу S и скорость вращения детали V отпределяют из соотношений

К.1

4 -R

Двт

zsar

dM 10

Умакс - 0,024 5ома««

где |х , ЈY , Јz - составляющие равнодействующей амплитуды по координатным осям;

Ргдвт - шероховатость поверхности детали после обработки;

Rzaar исх°Дная шероховатость заготовки;

4и - диаметр инструмента, мм.

Продольная ось колебательной, системы

2

i

1 5г-

Фм.1

Фм.2

| Способ выглаживания поверхностей деталей | 1984 |

|

SU1242341A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-01-07—Публикация

1989-11-27—Подача