1

Изобретение относится к строительным материалам и предназначено для изготовления кладочных растворов футеровок тепловых агрегатов.

Известен состав l1 для получения безобжигового огнеупорного припаса, включающего, вес.%:

Шамот48-66

Глина17-28

Тальк11-13

Фосфатное

связующее 5-13

Недостатком известного состава являются сравнительно невысокие прочности материала при нормальной температуре и расходование ценного сырья - талъка.

Наиболее близкой по технической сущности к предлагаемой является огнеупорная масса Г21, включающая шамот, огнеупорную глину, отходы фаянсового производства, алюмохромфосфатное связу ацее при следующем соотношении компонентов, вес.%:

35-40

Шамот

Огнеупорная 5-15

глина

О т X од ы Ф а я f i с t.-) BOTfi iip-inMjoji

. - 1 П

ст в.ч

Алюмохромфосфатное связующее 30-40 Недостатком известного состава является TOf что без нагрева свыше не достигается необходимая механическая прочность огнеупорной массы. Хотя отходы фаянсового производства и способствуют ускорению твердения, однако для обеспечения прочности необходимо подвергать изделие обжигу.

Цель изобретения - повышение механической прочности при нормальной 15 температуре.

Поставленная цель достигается тем, что огнеупорная масса для футеровок тепловых агрегатов, включаю20 адая шамот, огнеупорную глину, алюмохромфосфатное связующее и активную добавку, содержит в качестве активной добавки керамзитовую пыль при следующем соотношении компонентов,

25 вес.%:

Шамот33-45

Огнеупорная

глина20-25

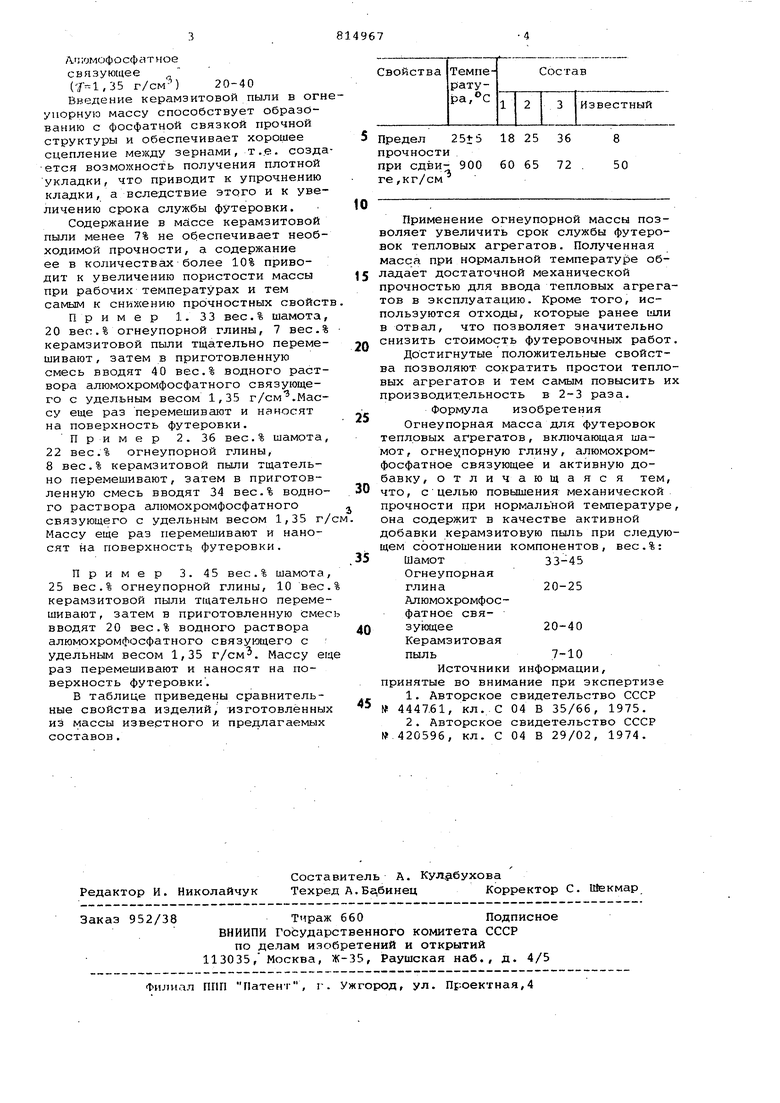

Керамзитовая 30 пыль7-10 Л. ;омофосфс1тное связующее (Г-1,35 г/см-) 20-40 Введение керамзитовой пыли в огн упорную массу способствует образованию с фосфатной связкой прочной структуры и обеспечивает хорошее сцепление между зернами, т.е. созда ется возможность получения плотной укладки, что приводит к упрочнению кладки, а вследствие этого и к увеличению срока службы футеровки. Содержание в массе керамзитовой пыли менее 7% не обеспечивает необходимой прочности, а содержание ее в количествах более 10% приводит к увеличению пористости массы при рабочих температурах и тем самым к снижению прочностных свойст Пример 1. 33 вес.% шамота 20 вес.% огнеупорной глины, 7 вес.% керамзитовой пыли тщательно перемешивают , затем в приготовленную смесь вводят 40 вес.% водного раствора алюмохромфосфатного связующего с удельным весом 1,35 г/см.Массу еще раз перемешивают и наносят на поверхность футеровки. Пример 2. 36 вес.% шамота 22 вес.% огнеупорной глины, 8 вес.% керамзитовой пыли тщательно перемешивают, затем в приготовленную смесь вводят 34 вес.% водно го раствора алюмохромфосфатного связующего с удельным весом 1,35 г Массу еще раз перемешивают и наносят на поверхность футеровки. Пример 3. 45 вес.% шамота 25 вес.% огнеупорной глины, 10 вес керамзитовой пыли тщательно переме шивают , затем в приготовленную сме вводят 20 вес.% водного раствора алюмохромфосфатного связуквдего с удельным весом 1,35 г/см. Массу е раз перемешивают и наносят на поверхность футеровки . В таблице приведены сравнительные свойства изделий, изготовленны из массы известного и предлагаемых составов. Предел 25t5 18 25 36 8 прочности при сдви- 900 60 65 72 . 50 ге,кг/см Применение огнеупорной массы позволяет увеличить срок службы футеровок тепловых агрегатов. Полученная масса при нормальной температуре обладает достаточной механической прочностью для ввода тепловых агрегатов в эксплуатацию. Кроме того, используются отходы, которые ранее иши в отвал, что позволяет значительно снизить стоимость футеровочных работ. Достигнутые положительные свойства позволяют сократить простои тепловых агрегатов и тем самым повысить их производительность в 2-3 раза. Формула изобретения Огнеупорная масса для футеровок тепловых агрегатов, включающая шамот , огнеупорную глину, алюмохромфосфатное связующее и активную добавку, отличающаяся тем, что, сцелью повышения механической прочности при нормальной температуре, она содержит в качестве активной добавки керамзитовую пыль при следующем соотношении компонентов, вес.%: Шамот33-45 Огнеупорная глина20-25 Алюмохромфосфатное связующее20-40Керамзитовая пыль7-10 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 4447.61, кл. С 04 В 35/66, 1975. 2.Авторское свидетельство СССР № 420596, кл. С 04 В 29/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| Огнеупорная масса | 1979 |

|

SU872508A1 |

| Огнеупорная масса | 1980 |

|

SU948965A1 |

| Огнеупорное покрытие | 1982 |

|

SU1021677A1 |

| Огнеупорная масса | 1981 |

|

SU979299A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1979 |

|

SU889643A1 |

| ОГНЕУПОРНАЯ МАССАВ ЛФОНД тшт | 1972 |

|

SU420596A1 |

Авторы

Даты

1981-03-23—Публикация

1979-02-05—Подача