Изобретение относится к черной металлургии, конкретнее к производству ферросплавов и лигатур, например лигатуры, содержащей медь и железо.. Лигатура, содержащая 5-30% меди, 5-15% кремния, остальное железо, используется для легирования чугуна, из которого изготавливаются цилиндры двигателей внутреннего сгорания. В настоящее время лигатуру, соде жащую медь и железо, выплавляют в электродуговых и индукционных печах путем проплавления электролитическо меди,железа и легирующих элементов ремния, марганца, хрома и др.).. Недостатки действующей технологии - высокое содержание газов (азо та и водорода) в получаемой лигатур а также недостаточная сырьевая база вследствие дефицитности электролити ческой меди. Известен способ получения сплава меди и железа, заключающийся в плавке расходуемого электрода из же леза, заполненного медью, в соотношении железа 85-15%, меди 15-85%, под слоем шпака, содержащего фторид металла р.Д. Известен также способ плавки стружки, отходов и лома, содержащих м&дъ и ее сплавы, заключающийся в плавке под слоем флюса загружаемого материала в область бурления зеркала ванны со скоростью равной скорости плавления шихты 2 . . Наиболее близкшл по технической сущности к предлагаемому является способ производства медно-железной лигатуры, заключающийся в расплавлении шлака с последунщйм проплавлением под шлаком меди, железа и окалины (дЗ Недостатками известных способов являются повышенная газонасьаденность лигатуры, вследствие растворения из атмосферы и внесенного с материалом водорода и азота в процессе плавки; недостаточная сырьевая база, вследствие дефицитности электролитической меди. Цель изобретения - повышение степени дегазации лигатуры в процессе получения и расширение сырьевой базы. Поставленная цель достигается тем , что плавку начинают проплавлением под шлаком медьсодержащих

отходов например деталей отработанных электродвигателейР с доводкой, содержания кремния в металле до 20-30% ферросилицием и заканчивают проплавлением чугуна температуре ХТОО-ХЗОО С и весовом соотношении его к массе металлического расплава (0,05-0,2): 1,

Способ осуществляют следующим образом,

Лигатуру выплавляют в дуговой или индукционной электропечи. Вначале в ванну печи загружают и проплавляют шлакообразукшие - известь и кремнезем, взятые в соотношении 1,8:1, необходимом для получения двухкальциевого силиката. Затем под шлак загружают и проплавляют медьсодержащие детали отработанных электродвигателей (роторы, статоры и другие детали). По ходу протшавления медьсодержащих деталей в расплав загружают ферросилиций (45-80% кремния) в количестве, обеспечивающем постоянное содержание кремния в металле 20-30%. При этом.в расплаве происходит взаимодействие кремния ферросилиция с медью и железом с образованием силицидов, снижающих растворимость в жидком ме-|, талле водорода и азота, вносимых с деталями отработанных электродвигате лей: лаками, изоляцией, в воздушных зазорс1х Водород и азот вьзделяются из сплава в шлак и частично в атмос-i феру.

Из лака и изоляции при нагреве деталей электродвигателей удаляются летучие вещества, а коксовый остаток, распределенный в объеме расплава и на граниде шлак-металл, препятствует окислению компонентов, увеличивая выход, лигатуры.

По получении сплава на основе меди и келеза с содержанием кремния 20-30% в печь загружают электролитическую мель и железо. При этом вместе с загруженными медью и железом в меташл вносится также водород и азот,. которые незначительно усваиваются металлом, вследствие снижения концентрации кремния в металле.

Затем в расплав загружают окалину меди или железа и заканчивают плавку проплавлением чугуна при температуре 1700-1800 С и весовом соотрошенни чугуна к массе металличесKoto расплава (0,05-0,2),1,При распяа ёяевни чугуна в кремнистом сплаве растворимость углерода снижается,активность его равна 1, Углерод выделяется в металлическом расплаве в виде дисперсных включений, взаимодействует с кислородом окалины и выделяется из металла в виде газовых пузырей, содержащих СО, Н в и N , которые шюеляюгся в атмосферу, дополнительно извлекая растворенный газ из шлака. Этим достигается весьма высокая степень дегазации лигатуры.

По окончании плавки расплав вь пускают из печи, отделяют лигатуру от шлака и разливают на слитки в плоские изложницы.

При содержании кремния в металле после проплавления деталей отработанных электродвигателей и ферросилиция менее 20%, количество введенного чугуна менее. 0,05 от массы металлического расплава и температуре расплава в момент дачи чугуна менее , степень дегазации лигатуры снижается, вследствие повышенной растворимости газов в металле и пониженной интенсивности удаления газов.

При содержании кремния в металле после проплавления медьоодержащих деталей отработанных электродвигателей и ферросилиция более 30% растворимость газов вновь .повышаетс и они поглощаются из газов и атмосферы ,

При повышении количества чугуна более 0,2 от Массы металлического расплава и температуры расплава в момент дачи чугуна выше 1800® С процесс идет с интенсивнЕлм выделени углерода, происходит интенсивное перемешивание металла и шлака, что сопровождается обратным поглощением газа из атмосферы и шлака.

Способ позволяет получать лигатуру с содержанием водорода менее 1 cMVlOO г и-азота в пределах 0,01 масс,%.

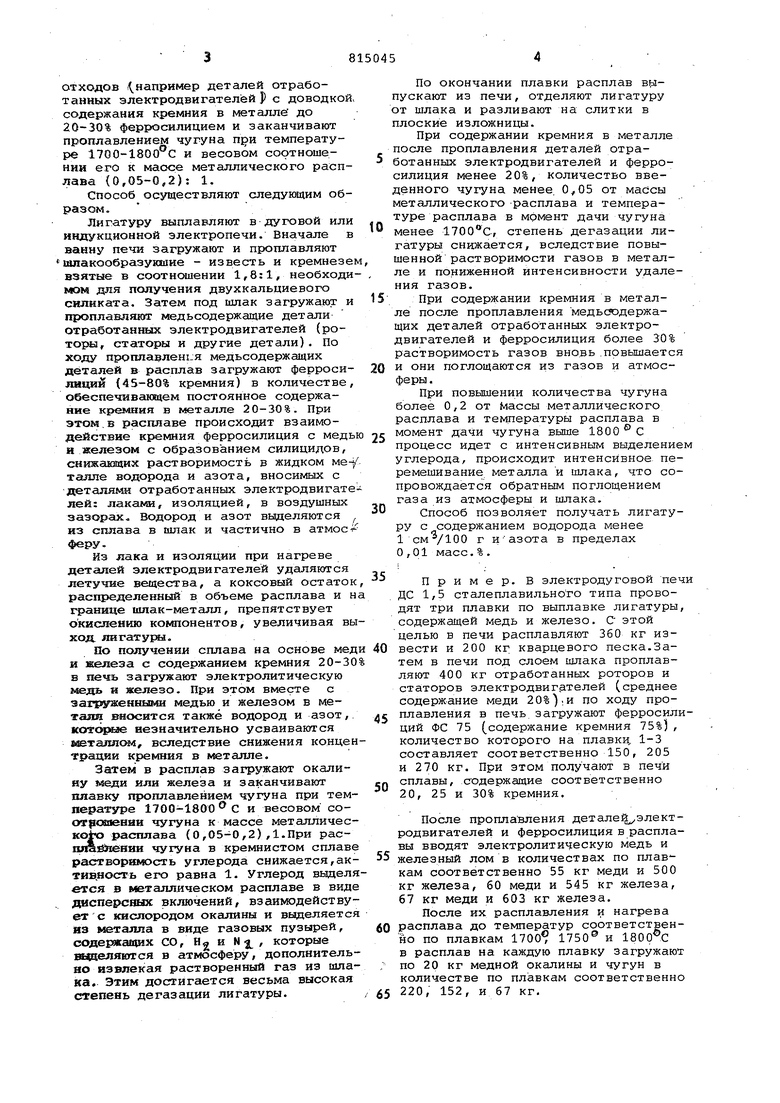

Пример, В электродуговой пе ДС 1,5 сталеплавильного типа проводят три плавки по выплавке лигатуры содержащей медь и железо. С этой целью в печи расплавляют 360 кг извести и 200 кг кварцевого песка,Затем в печи под слоем шлака проплавляют 400 кг отработанных роторов и статоров электродвигателей (среднее содержание меди 20%),и по ходу проплавления в печь загружают ферросилций ФС 75 (содержание кремния 75%), количество которого на плавки, 1-3 составляет соответственно 150, 205 и 270 кг. При этом получают в печи сплавы, содержащие соответственно 20, 25 и 30% кремния.

После проплавления детале4| электродвигателей и ферросилиция в расплавы вводят электролитическую медь и железный лом в количествах по плав кам соответственно 55 кг меди и 500 кг железа, 60 меди и 545 кг железа, 67 кг меди и 603 кг железа.

После их расплавления и нагрева расплава до температур соответственно по плавкам 1700 1750® и в расплав на каждую плавку загружают по 20 кг медной окалины и чугун в количестве по плавкам соответственно 220, 152, и 67 кг.

По окончании плавок расплав выпускают в ковш, сливают шлак, а металл разливают на слитки в плоские чугунные изложницы.

Для сравнения проводят плавку по известной технологии.Расплавляют шла кообразующие - 360 кг извести и 200 кг кварцевого песка, затем проплавляют одновременно шихту, состоящую из электролитической меди (140 кг) и железного лрма (965 кг) , с последугацей загрузкой в расплав окалины меди( 20 кг).

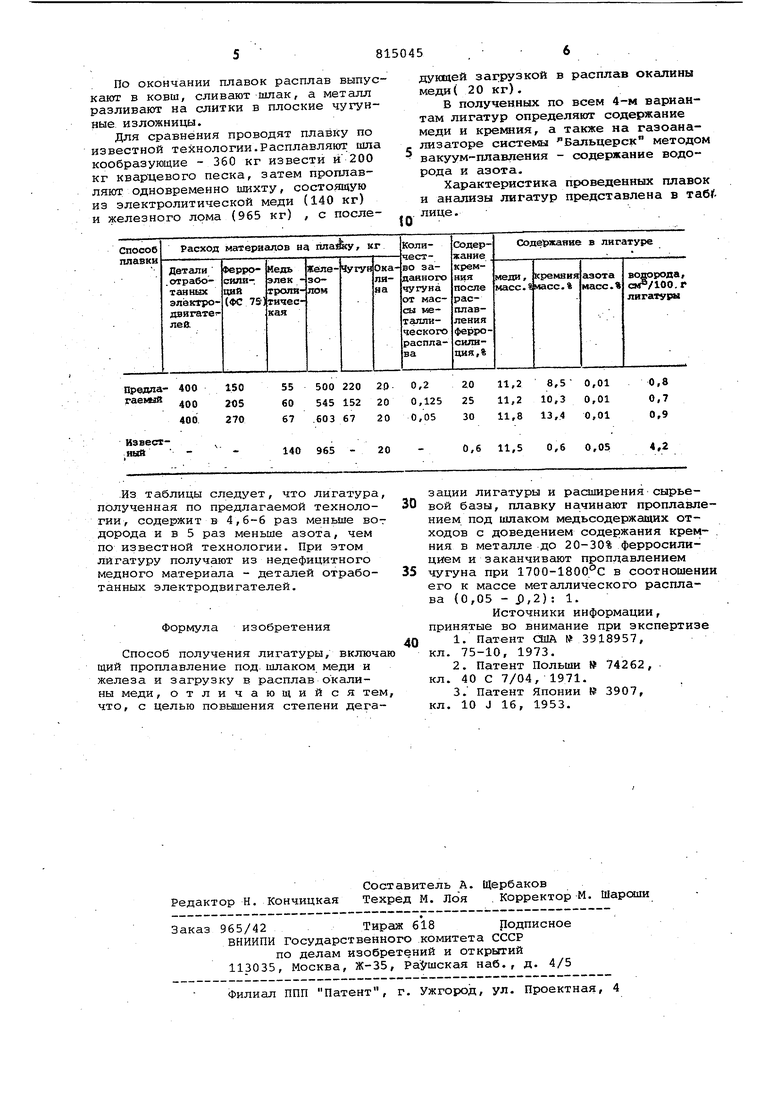

В полученных по всем 4-м вариантам лигатур определяют содержание мели и кремния, а также на газоанализаторе системы Бальцерск методом вакуум-плавления - содержание водорода и азота.

Характеристика проведенных плавок и анализы лигатур представлена в Ta6lfлице.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1982 |

|

SU1036761A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

Извест140 965 ный

Из таблицы следует, что лигатура, полученная по предлагаемой технологии, содержит в 4,6-6 раз меньше вот дорода и в 5 раз меньше азота, чем по известной технологии. При этом лигатуру получают из недефицитного медного материала - деталей отработанных электродвигателей.

Формула изобретения

Способ получения лигатуры, включаю щий проплавление под. шлаком меди и железа и загрузку в расплав окалины меди, отличающийся тем, что, с целью повышения степени дега0,6 11,5 0,6 0,05

4,2

зации лигатуры и расширения сырье0вой базы, плавку начинают проплавлением под шлаком медьсодержащих отходов с доведением содержания кремния в металле до 20-30% ферросилицием и заканчивают пропдавлением

5 чугуна при 1700-1800°С в соотношении его к массе металлического расплава (0,05 - ,2): 1.

Источники информации, принятые во внимание при экспертизе

0 кл. 75-10, 1973.

Авторы

Даты

1981-03-23—Публикация

1978-07-18—Подача