Изобретение относится к области металлургии, может быть использовано в электропечной технологии ферровольфрама, получаемого силикоалюминотермическим способом, включающим стадийные загрузку и проплавление шихты, содержащей вольфрамовый концентрат, железную окалину, железную обсечку, известь, ферросилиций, алюминий, и разделение металла и шлака.

Цель изобретения - переработка вольфрамовых концентратов с высоким содержанием марганца и кремния с получением стандартного ферровольфрама, снижение удельного расхода восстановителя и повышение качества сплава.

Сущность изобретения

На первой стадии

Загружают и проплавляют шихту со скоростью 220-260 кг/м2·мин, содержащую 4-10% вольфрамового концентрата от его массы на плавку, 5-20% железной окалины от ее массы на плавку и алюминий в количестве 0,8-0,98 от стехиометрически необходимого на восстановление вольфрама и железа в шихте на первой стадии плавки.

На второй стадии

Загружают и проплавляют восстановительную шихту со скоростью 50-70 кг/м2·мин, содержащую 90-96% вольфрамового концентрата от его массы на плавку, всю массу железной обсечки, 80-95% железной окалины от ее массы на плавку, известь в количестве 0,25% от массы алюминия на плавку, ферросилиций в количестве, обеспечивающем содержание кремния в шихте 0,2-0,5, и алюминия в количестве 0,5-0,8 от стехиометрически необходимого на восстановление вольфрама и железа в шихте на второй стадии с поддержанием общего количества кремния и алюминия в шихте на первой и второй стадиях плавки 0,95-1,0 от стехиометрически необходимого на восстановление вольфрама и железа.

Для связывания закиси марганца количество оксидов кремния и марганца в расплаве поддерживается в соотношении 1÷(1,1-1,2).

На третьей стадии

На расплав загружают железную окалину в количестве 1,0-1,3 от ее полного расхода на двух предыдущих стадиях и прогревают расплав 0,2-0,3 времени длительности плавки, с целью дополнительного связывания оксидов марганца в шлаковом расплаве и проведения рафинировочных процессов сплава от кремния, марганца и алюминия.

Известен способ электропечной выплавки ферровольфрама углеродосилико-термическим способом, заключающийся в загрузке в печь вольфрамового концентрата с коксом, проплавлении и довосстановлении шлака ферросилицием с последующим вычерпыванием сплава из печи.

Получаемый этим способом ферровольфрам имеет сложный многоступенчатый передел, загрязнен примесями цветных металлов, углеродом, другими элементами и шлаковыми включениями.

Известен способ алюминотермического получения ферровольфрама из шеелитовых концентратов с подготовкой и проплавлением шихты, содержащей 2500-5000 кг шеелитового концентрата, алюминиевую крупку первичную, железную обсечку и железную окалину в соотношении 1÷(0,22-0,23)÷0,03÷(0,04-0,05) соответственно с последующей загрузкой на шлаковый расплав 10-15 кг алюминиевой крупки первичной, 10-15 кг извести и прогревом расплава в течение 10-15 мин.

Лигваты, полученные при выплавке ферровольфрама с содержанием кремния до 2%, алюминия до 6%, не вовлекаются для переплава и не участвуют в восстановительных реакциях основной плавки. Лигваты перерабатываются с другими вольфрамосодержащими отходами (вентиляционная пыль, корки, богатый вольфрамовый шлак) с получением нестандартного металла.

Недостаток способа - низкое извлечение вольфрама в металл (89-93%), высокий расход восстановителя, лигваты не вовлекаются для переплава в восстановительной шихте плавки ферровольфрама.

Наиболее близким техническим решением к изобретению является способ алюминотермического получения ферровольфрама из товарных вольфрамовых (шеелитовых) концентратов (прототип), включающий подготовку и постадийное проплавление шихты, разделение металла и шлака.

На первой стадии

Подготавливают и проплавляют запально-рудную часть шихты, содержащую компоненты от общей массы плавки: вольфрамовый концентрат - 10%, железная окалина - 12,4%, вся масса натриевой селитры, вольфрамосодержащие отходы (лигваты) - 38,3% и алюминий - 6,4%.

На второй стадии

Подготавливают и проплавляют восстановительную часть шихты, состоящую из двух навесок.

В первой навеске проплавляют компоненты шихты от общей массы плавки: вольфрамовый концентрат - 45%, вольфрамосодержащие отходы (лигваты) при соотношении к расходу алюминия (0,31-1,0)÷1, железная обсечка - 42% и алюминий в количестве 1,2 (с учетом алюминия в лигватах) от стехиометрически необходимого на восстановление элементов сплава.

Во второй навеске проплавляют компоненты шихты от общей массы плавки: вольфрамовый концентрат - 45%, железная обсечка - 40%, алюминий - 0,85-0,95 от массы алюминия первой навески.

При проплавлении второй навески восстановительной части шихты на расплав задают NaCl по отношению к массе второй навески, равной 0,005.

Проплавление лигватов в первой навеске восстановительной шихты снижает температуру плавления сплава и прошлакованность металла. Добавка хлоридов щелочных металлов способствует коагуляции шлаковых включений и удалению их из металла.

После проплавления восстановительной шихты на расплав задают раскислительную часть, содержащую компоненты шихты от общей массы плавки: алюминий первичный 6,8%, железная обсечка 5%, вся масса извести и окалины.

Недостаток способа

Технология не обеспечивает получения стандартного ферровольфрама при переработке вольфрамовых концентратов с высоким содержанием марганца и кремния, так как шлаковый расплав, имеющий низкую концентрацию оксидов кремния и железа, не образует прочных соединений с оксидами марганца, удерживающих переход марганца в сплав, а рафинировочные процессы не получают развития из-за низкой концентрации оксидов железа в шлаке.

Избыточный алюминий шихты способствует переходу кремния и марганца в сплав и увеличению выхода некондиционного металла, обогащенного кремнием и алюминием (лигватов) до 5% от годного металла. Низкая степень использования алюминия (91,6%) и высокий удельный расход (317 кг на 1 базовую тонну ферровольфрама) связаны с низкой степенью проведения рафинировки от алюминия в восстановительной шихте при образовании тугоплавкого металла, низкой жидкотекучестью, а также низкой активностью алюминия лигватов, окисление которых кислородом шихты практически не получает развития; извлечение вольфрама в сплав составляет - 94,0%.

Технический результат данного изобретения - переработка вольфрамовых концентратов с высоким содержанием марганца и кремния с получением стандартного металла, снижение расхода восстановителя и повышение качества сплава.

Технический результат достигается по предложенному силикоалюминотермическому способу получения ферровольфрама, включающему стадийные загрузку и проплавление шихты, содержащей вольфрамовый концентрат, железную окалину, железную обсечку, известь, ферросилиций, алюминий, и разделение металла и шлака.

В качестве вольфрамового концентрата используют концентрат с содержанием оксидов марганца до 18% и оксидов кремния до 9%.

На первой стадии

Загружают и проплавляют шихту, содержащую 4-10% вольфрамового концентрата от его массы на плавку, 5-20% железной окалины от ее массы на плавку и алюминий в количестве 0,80-0,98 от стехиометрически необходимого на восстановление вольфрама и железа в шихте на первой стадии плавки.

На второй стадии

Загружают и проплавляют шихту, содержащую 90-96% вольфрамового концентрата от его массы на плавку, всю массу железной обсечки, 80-95% железной окалины от ее массы на плавку, известь в количестве 0,25% от массы алюминия на плавку, алюминий в количестве 0,5-0,8 и кремний в количестве 0,2-0,5 от стехиометрически необходимого на восстановление вольфрама и железа и образование оксидов кремния.

Для связывания закиси марганца количество оксидов кремния и марганца в расплаве поддерживается в соотношении 1÷(1,1-1,2).

На третьей стадии

На расплав загружают оксиды железа в количестве 1,0-1,3 от полного их расхода на двух предыдущих стадиях плавки и прогревают расплав 0,2-0,3 времени проплавления вольфрамосодержащей шихты для дополнительного связывания оксидов марганца в шлаковом расплаве и проведения рафинировочных процессов сплава от кремния, марганца и алюминия.

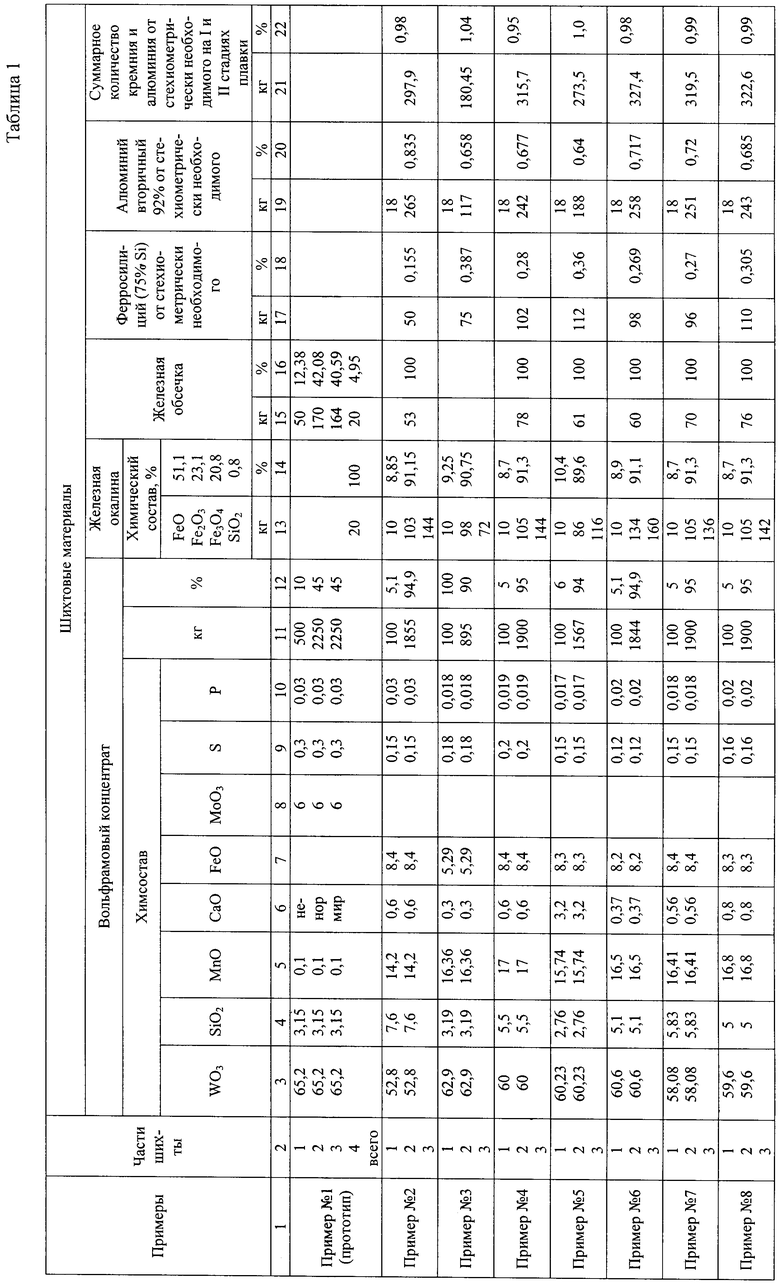

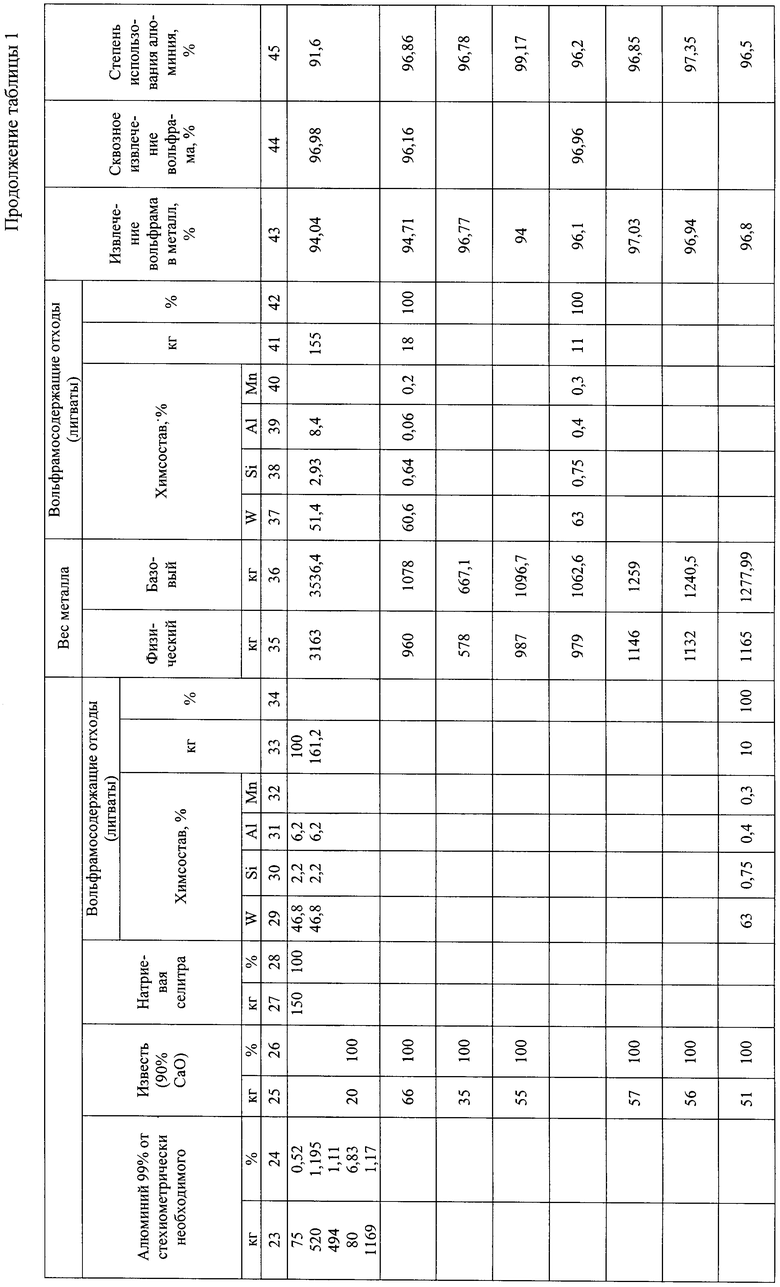

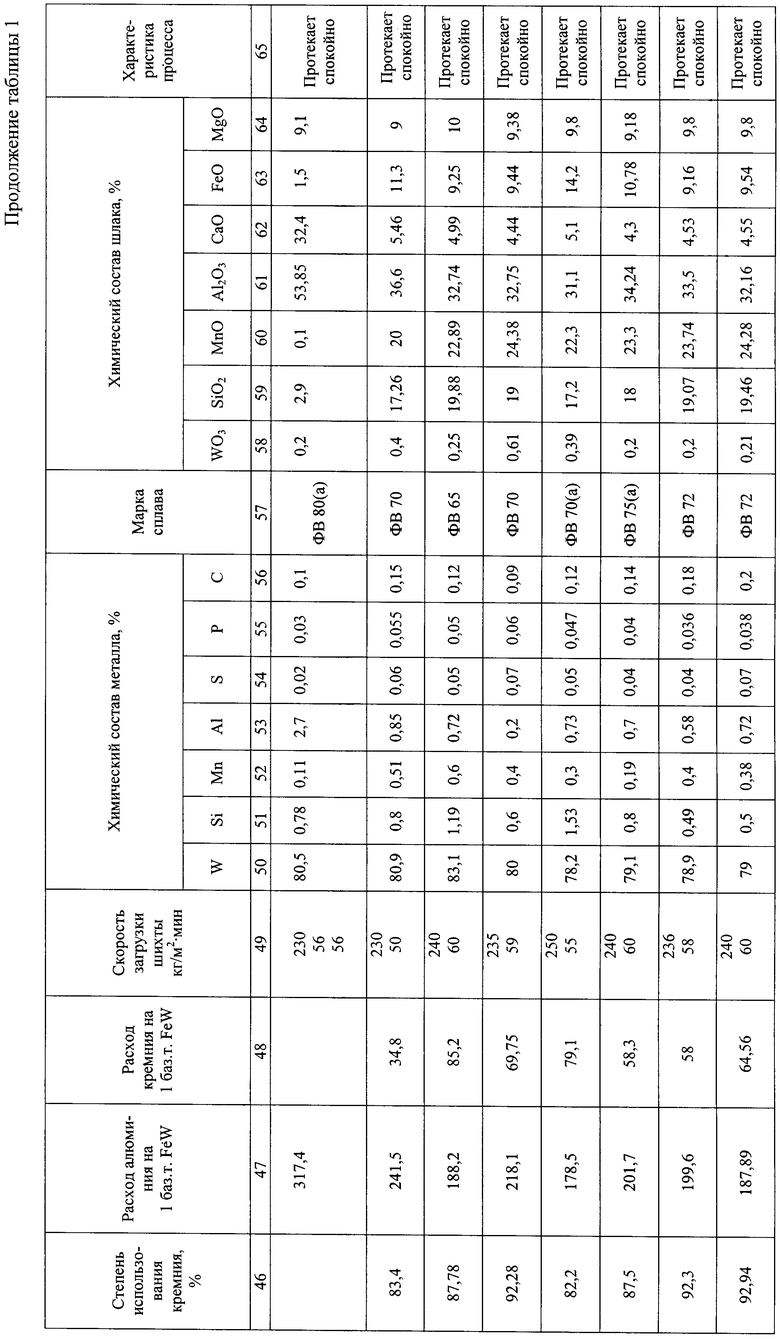

Пример 1 (прототип)

Выплавка ферровольфрама проводилась в промышленных условиях в электропечи ДСП-1,5 в сменном плавильном тигле, футерованном магнезитовым кирпичом.

На первой стадии

Загружалась и проплавлялась запально-рудная часть шихты состава: вольфрамовый (шеелитовый) концентрат - 500 кг, натриевая селитра - 150 кг, железная обсечка - 50 кг, вольфрамосодержащие отходы (лигваты) - 100 кг и алюминий первичный - 75 кг.

На второй стадии

Загружались и проплавлялись шихты следующих составов:

- первая часть восстановительной шихты состава: вольфрамовый (шеелитовый) концентрат - 2250 кг, железная обсечка - 170 кг, вольфрамосодержащие отходы (лигваты) - 161,2 кг и алюминий первичный - 520 кг;

- вторая часть восстановительной шихты состава: вольфрамовый (шеелитовый) концентрат - 2250 кг, железная обсечка - 164 кг и алюминий первичный - 494 кг.

На расплав, по мере проплавления восстановительной шихты, загружали поваренную соль (NaCl)-14,5 кг.

На третьей стадии

Загружали и проплавляли шихту состава: алюминий первичный - 80 кг, железная окалина - 20 кг и известь - 20 кг.

На плавке получен высокий удельный расход алюминия на 1 базовую тонну сплава (317,4 кг), выход лигватов к годному металлу составил - 4,9%, извлечение вольфрама в металл составило - 94,0% получен ферровольфрам марки ФВ-80(а).

Предлагаемый способ силикоалюминотермического получения ферровольфрама опробован в промышленных условиях в электродуговой печи ДСП-1,5 по изложенной технологии. Результаты плавок известного способа (пример 1) и предлагаемого (примеры 2-8) приведены в таблице.

Пример 2

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 230 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 50 кг/м2·мин состава: вольфрамовый концентрат - 1855 кг, железная окалина - 103 кг, железная обсечка - 53 кг, ферросилиций 75% - 50 кг, известь - 66 кг и алюминий вторичный - 265 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 144 кг, после чего расплав прогревался под дугами в течение 10 мин.

Дальнейшее увеличение извести в составе шихты выше необходимого для связывания глинозема ведет к образованию в шлаковом расплаве силикатов кальция, образованию свободной закиси марганца и повышению перехода марганца в сплав.

Увеличение времени проплавления вольфрамосодержащей шихты со скоростью загрузки ниже 50 кг/м2·мин ведет к перегреву расплава и увеличению образования лигватов. Расход алюминия и кремния на базовую тонну сплава составил - 276,3 кг.

Извлечение вольфрама в металл составило - 94,71%, сквозное извлечение на плавке составило - 96,16%.

Пример 3

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 240 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 60 кг/м2·мин состава: вольфрамовый концентрат - 895 кг, железная окалина - 98 кг, ферросилиций 75% - 75 кг, известь - 35 кг и алюминий вторичный -117 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 72 кг, после чего расплав прогревался под дугами в течение 10 мин.

Дальнейшее суммарное увеличение кремния и алюминия выше 1,0 от стехиометрически необходимого на восстановление вольфрама и железа повышает содержание кремния, марганца и алюминия в сплаве, снижая его качество. Расход алюминия и кремния на базовую тонну сплава составил - 273,4 кг.

Извлечение вольфрама в сплав составило - 96,77%.

Пример 4

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 235 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 59 кг/м2·мин состава: вольфрамовый концентрат - 1900 кг, железная окалина - 105 кг, железная обсечка - 78 кг, ферросилиций 75% - 102 кг, известь - 55 кг и алюминий вторичный - 242 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 144 кг, после чего расплав прогревался под дугами в течение 12 мин.

Дальнейшее суммарное уменьшение кремния и алюминия ниже 0,96 от стехиометрически необходимого на восстановление вольфрама и железа снижает извлечение вольфрама. Расход алюминия и кремния на одну базовую тонну сплава составил - 287,8 кг.

Извлечение вольфрама в сплав составило - 94,0%.

Получен ферровольфрам марки ФВ-70.

Пример 5

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 250 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 55 кг/м·мин состава: вольфрамовый концентрат - 1567 кг, железная окалина - 86 кг, железная обсечка - 61 кг, ферросилиций 75%-112%, алюминий вторичный - 188 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 116 кг, после чего расплав прогревался под дугами в течение 12 мин.

Увеличение кремния в составе шихты более 5% от стехиометрически необходимого для восстановления и образования двуокиси кремния, необходимой для связывания закиси марганца, увеличивает переход кремния в сплав.

Извлечение вольфрама в металл составило - 96,1%, сквозное извлечение на плавке составило - 96,96%, расход кремния и алюминия на одну базовую тонну сплава составил - 257,6 кг. Получен ферровольфрам марки ФВ-70(а).

Пример 6

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 240 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 60 кг/м2·мин состава: вольфрамовый концентрат - 1844 кг, железная окалина - 134 кг, железная обсечка - 60 кг, ферросилиций 75% - 98 кг, алюминий вторичный - 258 кг и известь - 57 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 160 кг, после чего расплав прогревался под дугами в течение 10 мин.

Расход кремния и алюминия на одну базовую тонну сплава составил - 260 кг. Извлечение вольфрама в металл составило - 97,03%. Получен ферровольфрам марки ФВ-75(а).

Пример 7

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 236 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 58 кг/м2·мин состава: вольфрамовый концентрат - 1900 кг, железная окалина - 105 кг, железная обсечка - 70 кг, ферросилиций 75% - 96%, алюминий вторичный - 251 кг и известь - 56 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 136 кг, после чего расплав прогревался под дугами в течение 12 мин.

Расход кремния и алюминия на одну базовую тонну сплава составил - 257,6 кг.

Извлечение вольфрама в металл составило - 96,94%. Получен ферровольфрам марки ФВ-72.

Пример 8

В плавильный тигель электропечи производилась стадийная загрузка и проплавление шихты.

На первой стадии

Загружалась и проплавлялась шихта внепечным алюминотермическим способом со скоростью загрузки 240 кг/м2·мин состава: вольфрамовый концентрат - 100 кг, железная окалина - 10 кг и алюминий вторичный - 18 кг.

На второй стадии

Загружалась и проплавлялась шихта электропечным силикоалюминотермическим способом со скоростью загрузки 60 кг/м2·мин состава: вольфрамовый концентрат - 1900 кг, железная окалина - 105 кг, железная обсечка - 76 кг, ферросилиций 75% - 110 кг, алюминий вторичный - 243 кг, известь - 51 кг и молотые лигваты - 10 кг.

После проплавления вольфрамосодержащей шихты на расплав задавалась железная окалина - 142 кг, после чего расплав прогревался под дугами в течение 10 мин.

Расход кремния и алюминия на одну базовую тонну сплава составил - 252,45 кг. Извлечение вольфрама в металл составило - 96,8%. Получен ферровольфрам марки ФВ-72.

Плавки (примеры 2-8) протекали спокойно. Получен стандартный ферровольфрам марок ФВ 70, ФВ 70(а), ФВ 72, ФВ 75(а).

Удельный расход восстановителей: кремния и алюминия, на 12-20% ниже расхода восстановителя (алюминия) в известном способе (пример 1). Извлечение вольфрама в металл составило 94,7-97,0%.

Технологическое отличие предлагаемого способа от известного заключается в том, что силикоалюминотермический способ обеспечивает переработку вольфрамовых концентратов с высоким содержанием марганца и кремния в стандартный ферровольфрам с извлечением вольфрама 96-97% путем наведения шлака оптимального состава, удерживающего оксиды марганца и кремния в расплаве.

За счет рационального распределения в оптимальных количествах компонентов шихты по стадиям плавки и проплавления вольфрамосодержащей шихты на второй стадии со скоростью загрузки 50-70 кг/м2·мин обеспечивается оптимальная температура процесса силикоалюминотермической плавки ферровольфрама и повышение условий эффективности использования восстановителей на плавке:

- алюминия на первой стадий плавки - за счет избыточной концентрации оксидов вольфрама и железа по отношению к восстановителю (0,8-0,98 от стехиометрически необходимого);

- алюминия и кремния на второй стадии плавки, задаваемых в количествах менее 1,0 от стехиометрически необходимого на восстановление вольфрама и железа.

Удельный расход восстановителей на плавке ниже на 12-20% в отличие от известного способа.

Кремний в состав шихты вводится в оптимальных количествах для восстановления оксидов вольфрама и образования двуокиси кремния для связывания закиси марганца в прочные соединения, удерживающие переход марганца в сплав.

Известь задается в состав шихты для связывания трехокиси алюминия (Al2O3). Избыток извести ведет к образованию силиката кальция, в связи с этим образуется свободная закись марганца в расплаве и создаются условия для перехода марганца в сплав.

Дополнительная загрузка на расплав после расплавления вольфрамосодержащей шихты, оксидов железа (окалины) с последующим прогревом обеспечивает дополнительную связь с оксидами марганца, повышает жидкотекучесть расплава и проведение рафинировочных процессов сплава от кремния, марганца и алюминия.

В связи с низким содержанием алюминия и кремния в сплаве и недопущением перегрева расплава в период проведения восстановительных процессов резко снижается образование лигватов до 0,5-1,5% от веса плавки, состав которых по примесям соответствует ГОСТ, но с несколько пониженным содержанием вольфрама 60-65%, не требующих дальнейшей переработки.

Технологический шлак от производства ферровольфрама с высоким содержанием оксидов марганца, кремния, алюминия и железа в дальнейшем может быть использован в металлургической промышленности.

Способ позволяет использовать в плавке как первичные, так и вторичные сорта алюминия без снижения качества сплава и обеспечивает получение ферровольфрама марок ФВ 70, ФВ 70(а), ФВ 72, ФВ 75(а).

Источники информации

1. Рысс М.А. Производство ферросплавов «Металлургия», 1975 г., ст.240-251.

2. Ферровольфрам с молибденом алюминотермический: Технологическая инструкция ТИ 06-77-Двуреченск, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2009 |

|

RU2440435C2 |

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА | 1990 |

|

SU1764331A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ХРОМА | 1996 |

|

RU2103401C1 |

| Шлакообразующая смесь для выплавки ферровольфрама | 1977 |

|

SU730823A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

Изобретение относится к области металлургии, а именно к способам металлотермического получения ферровольфрама. Способ включает стадийные загрузку и проплавление шихты, содержащей вольфрамовый концентрат, железную окалину, железную обсечку, известь, ферросилиций 75%, алюминий, и разделение металла и шлака. На первой стадии загружают шихту со скоростью 220-260 кг/м2·мин, содержащую 4-10% вольфрамового концентрата от его массы на плавку, железной окалины 5-20% от ее массы на плавку и алюминий в количестве 0,8-0,98 от стехиометрически необходимого на восстановление вольфрама и железа в шихте на первой стадии. На второй стадии загружают шихту со скоростью 50-70 кг/м2·мин, содержащую вольфрамовый концентрат 90-96% от его массы на плавку, железную окалину 80-95% от ее массы на плавку, железную обсечку, известь в количестве 0,25% от массы алюминия на плавку, ферросилиций в количестве, обеспечивающем содержание кремния в шихте в количестве 0,2-0,5, и алюминий в количестве 0,5-0,8 от стехиометрически необходимого на восстановление вольфрама и железа в шихте на второй стадии. Общее количество кремния и алюминия в шихте на первой и второй стадиях плавки 0,95-1,0 от стехиометрически необходимого на восстановление вольфрама и железа. После расплавления шихты на расплав загружают железную окалину в количестве 1,0-1,3 от ее расхода на две предыдущие стадии на плавку и прогревают 0,2-0,3 времени длительности плавки. Изобретение позволяет снизить удельный расход восстановителя и повысить качество получаемого сплава. 1 з.п. ф-лы, 1 табл.

1. Способ силикоалюминотермического получения ферровольфрама, включающий стадийные загрузку и проплавление шихты, содержащей вольфрамовый концентрат, железную окалину, железную обсечку, известь, ферросилиций, алюминий, и разделение металла и шлака, отличающийся тем, что на первой стадии загружают шихту со скоростью 220-260 кг/(м2 мин), содержащую 4-10% вольфрамового концентрата от его массы на плавку, 5-20% железной окалины от ее массы на плавку и алюминий в количестве 0,8-0,98 стехиометрически необходимого на восстановление вольфрама и железа в шихте на первой стадии плавки, на второй стадии загружают шихту со скоростью 50-70 кг/(м2 мин), содержащую 90-96% вольфрамового концентрата от его массы на плавку, известь в количестве 0,25% от массы алюминия на плавку, 80-95% железной окалины от ее массы на плавку, железную обсечку, ферросилиций в количестве, обеспечивающем содержание кремния в шихте в количестве 0,2-0,5, и алюминий в количестве 0,5-0,8 стехиометрически необходимого на восстановление вольфрама и железа в шихте на второй стадии с поддержанием общего количества кремния и алюминия в шихте на первой и второй стадиях плавки 0,95-1,0 стехиометрически необходимого на восстановление вольфрама и железа, после проплавления шихты на третьей стадии на расплав загружают железную окалину в количестве 1,0-1,3 ее расхода на две предыдущие стадии на плавку и прогревают расплав 0,2-0,3 времени длительности плавки.

2. Способ по п.1, отличающийся тем, что шихта содержит вольфрамосодержащие отходы в количестве 0,85-4,0% от массы ферровольфрама.

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА | 1990 |

|

SU1764331A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| Роторно-поршневой двигатель с неравномерным пульсирующе-вращательным движением главных рабочих органов и механизмом преобразования данного движения в равномерное на основе магнетизма, с функцией предохранения, и с вариантами | 2020 |

|

RU2757083C1 |

| РЫСС M.A | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1985, с.268-269. | |||

Авторы

Даты

2011-02-10—Публикация

2008-09-01—Подача