(54) КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИОННЫХ И АБСОРБЦИОННЫХ КОЛОНН

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепло-массообменный аппарат для отгонки летучих веществ из жидкости | 1982 |

|

SU1031445A1 |

| Аппарат для фракционной конденсации | 1982 |

|

SU1058570A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2043135C1 |

| Контактное устройство для тепломассообменных аппаратов | 1989 |

|

SU1681877A1 |

| Тепломассообменная тарелка | 1978 |

|

SU747478A1 |

| Жидкостной экстрактор | 1987 |

|

SU1623683A1 |

| ВИХРЕВОЙ МНОГОСТУПЕНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2232043C1 |

| Испарительный контур геотермального теплового насоса | 2020 |

|

RU2742156C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

Изобретение относится к химическому и пищевому аппаратостроению, конкретнее к контактным устройствам для осуществления процессов неадиабатической ректификации и абсорбции с подводом или отводом тепла в зоне массообмена.

Известна провальная тарелка, включсцопая решетку из трубчатых элементов, соединенных с коллекторами для подвода и отвода тепла ClQ.

Недостатком этой тарелки является снижение эффективности теплои массообмена за счет того, что слой паро (газо)-жидкостной смеси нёщ решеткой охватывает малоразвитую теплопереданхдую поверхность ряда прямых трубок, через которые циркулирует хладагент (теплоноситель); в теплосъеме, в основном, участвует верх трубок, а низ омывается восходящими потоком пара (газа), вследствие чего обеспечивается низкое значение коэффициента теплоотдачи со стороны парового (газового) потока Иг следовательно, невысокая эффективность массообмена между.rtaром (газом) и жидкостью. Уменьшение теплопередакхчей поверхности происходит также за счет того, что значительная доля поперечного сечения колонны приходится на щели, внутри которых теплосъем сведен к минимуму. Таким .образом, поверхность теплопередачи в расчете на единицу объема колонны,/занимаемого тарелкой, невелика.

Цель изобретения - повышение эффективности процессов тепломассообмена за счет увеличения удельной поверхности теплопередачи, расширения поверхности теплосъема.

Указанная цель достигается тем, что трубчатые -элементы выполнены спкргшевидными и снабжены полыми спиралевидными вкладышами, соосно установленными внутри элементов и

перфорированными гребенками, установленными между трубчатыми элементс1ми и вкладышами.

Целесообразно, с целью улучшения гидравлических условий взаимодействия пара (газа) с жидкостью за счет дополнительной задержки и секционирования, трубчатые элементы в месте стыка соседних элементов снабжать горизонтальными перфори

рованными пластинами с зубчатыми краями с прикрепленными, к ним вертикальными, сплошными перегородками.

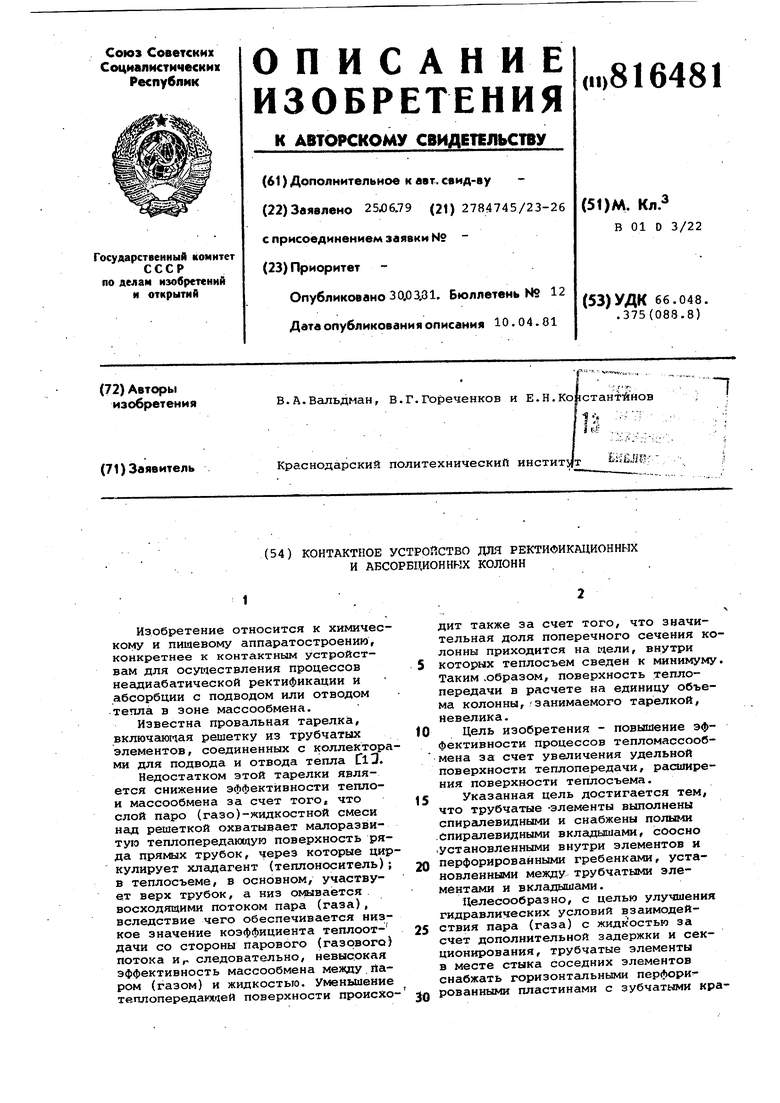

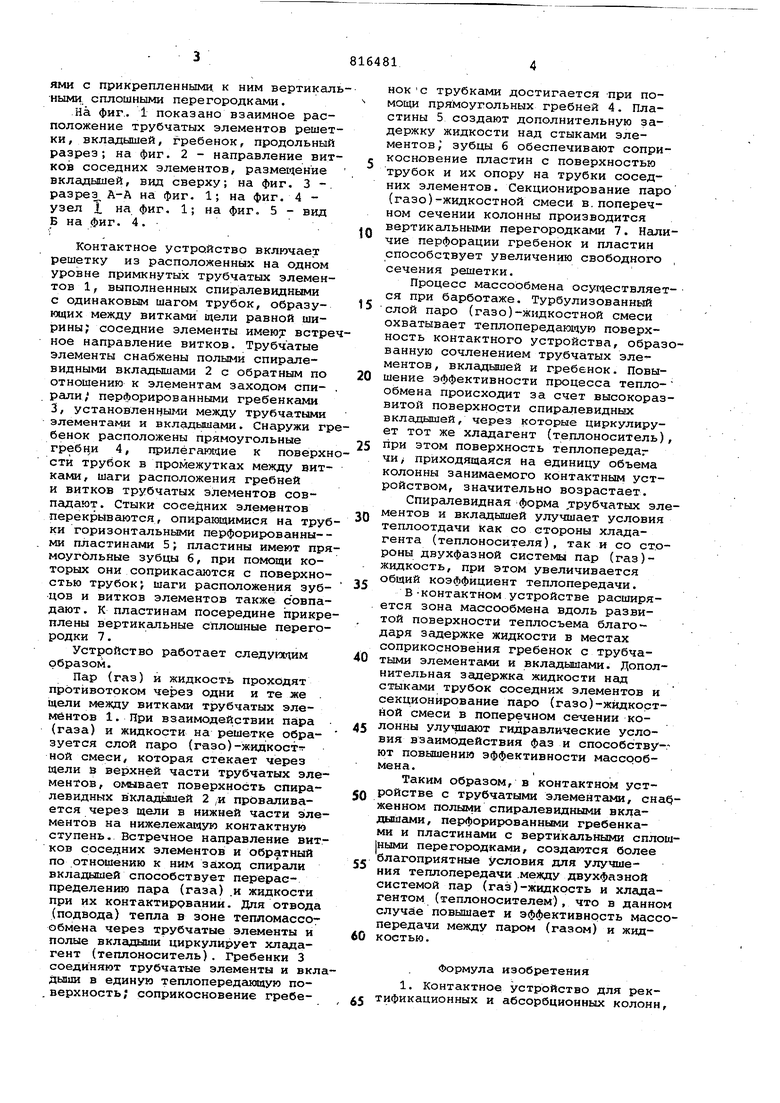

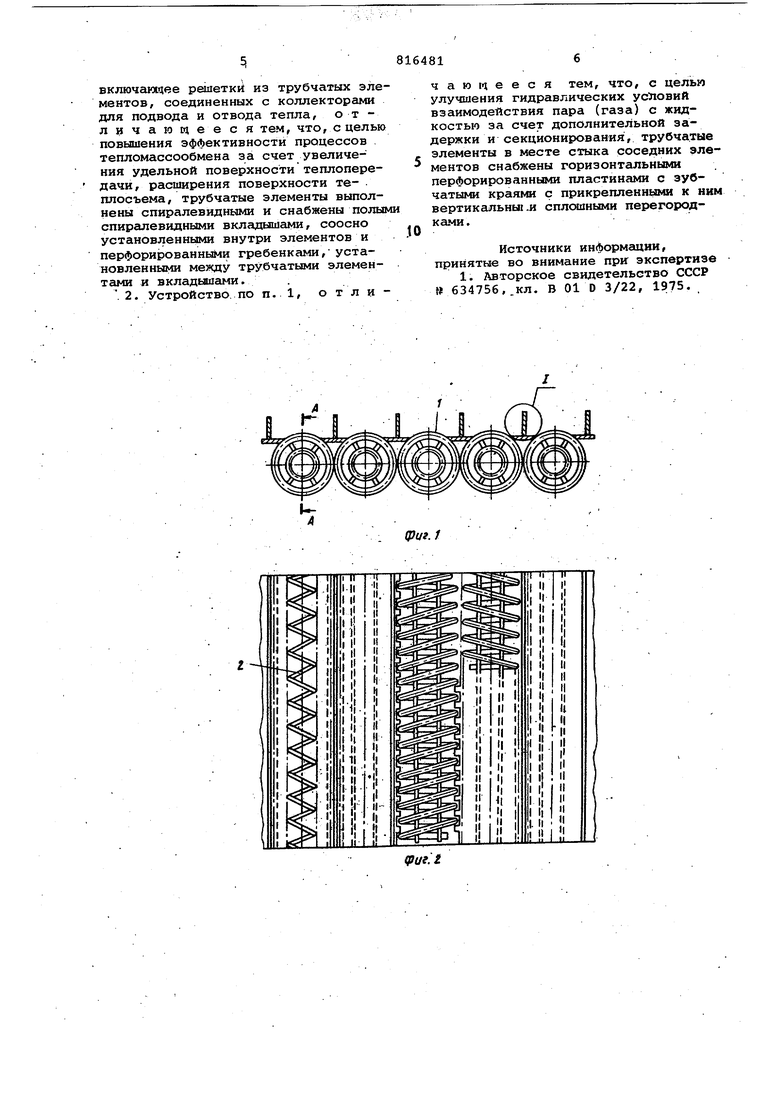

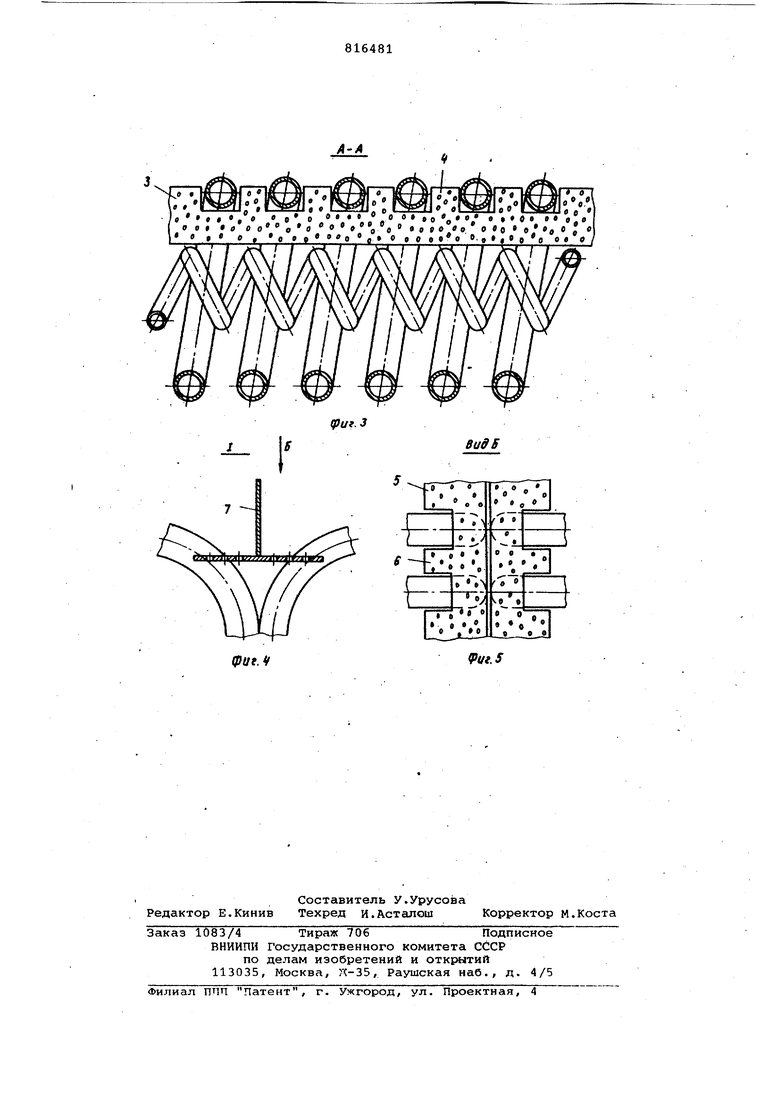

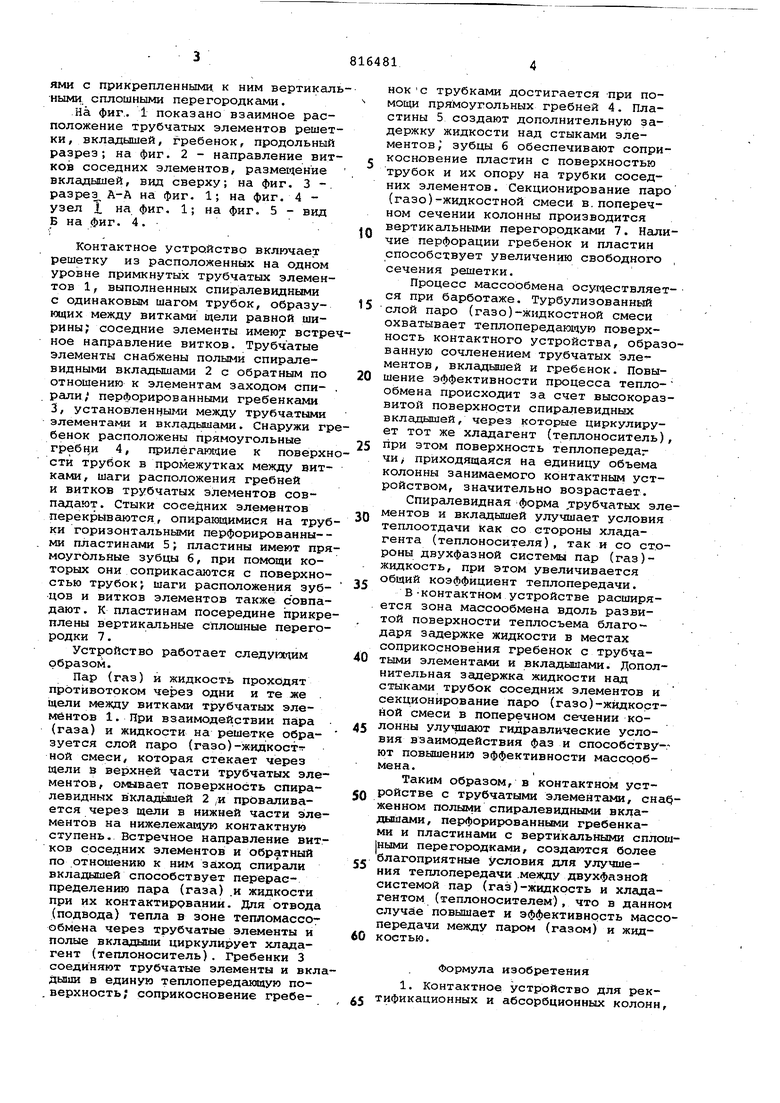

На фиг.. 1 показано взаимное расположение трубчатых элементов решетки, вкладышей, гребенок, продольный разрез; на фиг. 2 - направление витков соседних элементов, размещение вкладышей, вид сверху; на фиг. 3 -. разрез А-А на фиг. 1; на фиг. 4 узел 1 на фиг. 1; на фиг. 5 - вид В на фиг. 4..

Контактное устройство включает решетку из расположенных на одном уровне примкнутых трубчатых элементов 1, выполненных спиралевидными с одинаковым шагом трубок, образующих между витками щели равной ширины; соседние элементы имеют встреное направление витков. Трубчатые элементы снабжены полыми спиралевидными вкладышами 2 с обратным по отношению к элементам заходом спирали, перфорированными гребенками 3/ установленчыГЩ между трубчатыми элементами и вкладышами. Снаружи грбенок расположены прямоугольные гребци 4, прилёгаю1тдие к поверхнсти трубок в промежутках между витками, шаги расположения гребней и витков трубчатых элементов совпадают. Стыки соседних элементов перекрываются, опирающимися на трубки горизонтальными перфорированны- ми пластинами 5, пластины имеют прямоугольные зубцы 6, при помощи которых они соприкасаются с поверхностью трубок; шаги расположения зубцов и витков элементов также совпадают. К пластинам посередине прикреплены вертикальные сплошные перегородки 7.

Устройство работает следугапим образом.

Пар (газ) и жидкость прохсздят противотоком через одни и те же . щели между витками трубчатых элементов 1. При взаимодействии пара (газа) и жидкости на решетке образуется слой паро (газо)-жидкости ной смеси, которая стекает через щели в верхней части трубчатых элементов, омывает поверхность спиралевидных вклгщьшей 2 /и проваливается через щели в нижней части элементов на нижележащую контактную ступень. Встречное направление витков соседних элементов и обратный по отношению к ним заход спирали вкладышей способствует перераспределению пара (газа) .и жидкости при их контактировании. Для отвода (подвода) тепла в зоне тепломассообмена через трубчатые элементы и полые вкладыши циркулирует хладагент (теплоноситель). Гребенки 3 соединяют трубчатые элементы и вклдыши в единую теплопередаклаую поверхность; соприкосновение гребенокс трубками достигается при помощи прямоугольных гребней 4. Пластины 5 создают дополнительную задержку жидкости над стыками элементов; зубцы 6 обеспечивают соприкосновение пластин с поверхностью трубок и их опору на трубки соседних элементов. Секционирование паро (газо)-жидкостной смеси в.поперечном сечении колонны производится вертикальными перегородками 7. Наличие перфорации гребенок и пластин способствует увеличению свободного сечения решетки.

Процесс массообмена осуществляется при барботаже. Турбулизованный слой паро (газо)-жидкостной смеси охватывает теплопередающую поверхность контактного устройства, образованную сочленением трубчатых эле ментов, вкладышей и гребенок. Повышение эффективности процесса теплообмена происходит за счет высокоразвитой поверхности спиралевидных вкладышей, через которые циркулирует тот же хладагент (теплоноситель), при этом поверхность теплопередаг чи приходящаяся на единицу объема колонны занимаемого контактным устройством, значительно возрастает.

Спиралевидная форма ,трубчатых элементов и вкладышей улучшает условия теплоотдачи как со стороны хладагента (теплоносителя), так и со стороны двухфазной системы пар (газ)жидкость, при этом увеличивается общий коэффициент теплопередачи.

В-контактном устройстве расширяется зона массообмена вдоль развитой поверхности теплосъема благо даря задержке жидкости в местах соприкосновения гребенок с трубчатыми элементами и вкладышами. Дополнительная задержка жидкости над стыками трубок соседних элементов и секционирование паро (газо)-жидкостной смеси в поперечном сечении колонны улучшают гидравлические условия взаимодействия фаз и способствуют повышении эффективности массообмена.

Таким образом, в контактном устройстве с трубчатыми элементами, снаженном полыми спиралевидными вкдадышг1ми, перфорированными гребенками и пластинами с вертикальными сплоными перегородками, создаются более благоприятные условия для улучшения теплопередачи .между двухфазной системой пар (газ)-жидкость и хладагентом (теплоносителем), что в данно случае повышает и эффективность масспередачи между паром (газом) и жидкостью.

Формула изобретения

включающее решетки из трубчатых элементов, соединенных с коллекторами для подвода и отвода тепла, от л чающееся тем, что, с целью повьоиения эффективности процессов тепломассообмена за счет увеличения удельной поверхности теплопередачи, расширения поверхности те- . плосъема, трубчатые элементы выполнены спиралевидными и снабжены полым спиралевидными вкладышами, соосно установленными внутри элементов и перфорированными гребенками, устанoвлeнны ш между трубчатыми элементами и вкладышагт.

. 2. Устройство по п. 1, о т л и чающееся тем, что, с целью улучшения гидравлических ус)ювий взаимодействия пара (газа) с жидкостью за счет дополнительной задержки и секционирования, трубчатые элементы в месте стыка соседних элементов снабжены горизонтальными перфорированными пластинами с зубчатыми краями с прикрепленными к ним вертикальными сплсяаными перегородками.

0

Источники информации, принятые во внимание при экспертизе

лга/{Ш №ПШ1;в1Ж|

в, «в о ж .

о о вв о о « о ,% «9 ровс. о «о «

. . . . . . .. . д. . ° . . f о в о « i

л. . Jr-J f I гЧ / I -С ( I - J J J г a

8udS

Авторы

Даты

1981-03-30—Публикация

1979-06-25—Подача