(54) ТЕПЛО-МАССООБМЕННАЯ ТАРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССОТЕПЛООБМЕННАЯ ТАРЕЛКА ДЛЯ КОЛОННЫХ | 1973 |

|

SU389804A1 |

| Массо-теплообменная тарелка для колонных аппаратов | 1976 |

|

SU571279A1 |

| Массотеплообменное устройство | 1981 |

|

SU1001952A1 |

| МАССОТЕПЛООБМЕННАЯ ТАРЕЛКА ДЛЯ КОЛОННЫХАППАРАТОВ | 1972 |

|

SU421333A1 |

| Колонна для массообмена | 1989 |

|

SU1726007A1 |

| Тепломассообменное устройство | 2022 |

|

RU2806946C1 |

| УНИВЕРСАЛЬНЫЙ ПЕННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2172206C2 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Тепломассообменное устройство с трубчатыми теплообменными модулями | 2022 |

|

RU2807695C1 |

| САТУРАТОР ДЛЯ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2001 |

|

RU2196829C1 |

1

Изобретение относится к контактным устройствам, предназначенным для проведения тепло- и массообменных процессов в гетерогенных системах и, в особенности, для проведения технологических процессов, когда необходимо подведение (отведение) тепла непосредственно в зоне реакции, и может быть использовано в устройствах для технологической и санитарной очистки газов, в химической и нефтеперерабатывающей промышленности, в черной и цветной металлургии и других отраслях народного хозяйства.

Известен абсорбер, имеющий корпус со встроенным внутри трубчатым теплообменником и расположенными в нем контактными тарелками, трубки теплообменника снабжены металлическими стержнями, свободно навитыми на поверхность труб 1.

Известна колонка для тепло-массообмена, имеющая корпус с расположенными внутри него трубчато-решетчатыми тарелками, снабженными элементами подвода и отвода тепла, элементы с помощью коллекторов соединены с продольно установленными трубопроводами 2.

Недостатками устройств являются низкая производительность, обусловленная появлением волнового и струйного режимов, и, как следствие этого, низкая интенсивность процесса, неполное использование реакционного объема аппарата и сложность масштабного перехода.

Известна массообменная тарелка для колонных аппаратов содержащая обечайку с внутренними переливами, расположенные

10 внутри обечайки контактные элементы, выполненные в виде вертикально установленных пар пластин, каждая из которых образует попеременно открытый газожидкостный канал и замкнутую полость для теплоносителя, коллектор для подачи и отвода тепло5 носителя 3.

Недостатками этого устройства являются недостаточное использование реакционного объема массообменной тарелки из-за невысоких барботанных слоев (до 150 мм),

23 а также волновые и струйные прорывы газа при увеличении производительности и, как следствие этого, низкая производительность, низкая эффективность тепло-массообмена, сложность осуществления масштабного перехода к аппаратам большой единичной мош1оети.

Целью изобретения является ноЕ ышение производительности за счет устранения волнового и струйного режимов.

1оставленная цель достигается тем, что в известной масеообменной тарелке, включающей обечайку, вертикально усгановленньге нары пластин, каждая ил которых образует попеременно открытый газожидкостной канал и замкнутую нолость для теплоносителя и коллектор для подачи и отвода теплоносителя, вертикально установ 1енные нары iuiacTHH расположены во взаимно пересекаю;цихся плоскостях И снабжены расположенными между соседними парами направляющими элементами, установленными нод

тлом 675° к 1К)ве15хностям пар пластин,

причем отнон1ение величины вертикальной проекции наиравляюи1их :-),:1ементов к пь;сотг пластин составляет 0,1---0,8.

Пары пластин, расположенные во взаимпг) пересекающихся плоскостя.х, разделяюг 1 акциопьый обьем на ячейки, которые позi,:,;:V:K)T получить стаби,1ьный газожидкостН1 Й: СЛОИ по всему объему тарелки, и тем сам1,1м л,а1от возможность максимально исно,,1ьзовать реакционный объем массообменИ(5 Та1)С,.

5 ячейках )асположеиы нанравляюьцие

ге ич|ты иод углом 6--75°, которые упоряi;j4 i :-iiO7 ; вижепие |-азожидкостной смеси к

:-н.-:о;-и)С1;рииимающим новерхноетям пар

: i;uTkii с дополиителыиям дроблением газо ,|рей о стенки нанравляюн.1их элемен-в что способствует обновлению межфаз Г- поверхности и одновременно увеличи;:ич ;и5иж 1.Чю силу ироцесса.

;м И)-массообменная тарелка дает воз::)()сгь увеличить ироизводительноеть в i.) 2 раза с интенсификацией нроцесса теп,-:) лмссог бмена и одновременным увеличе .I ,; ,:,ь.-(1Г1,1 газожидкостного слоя в 2-3 (НОь 700 мм) нри скоростях газа до ; ,-, и .1стью испо.пьзовать реакционный ;;; .ии-сообмениой тарелки и решить ЛИ-i I jfiii M переход к аппаратам больнюй

с.::: ;i4il(i и)И1НОСТИ.

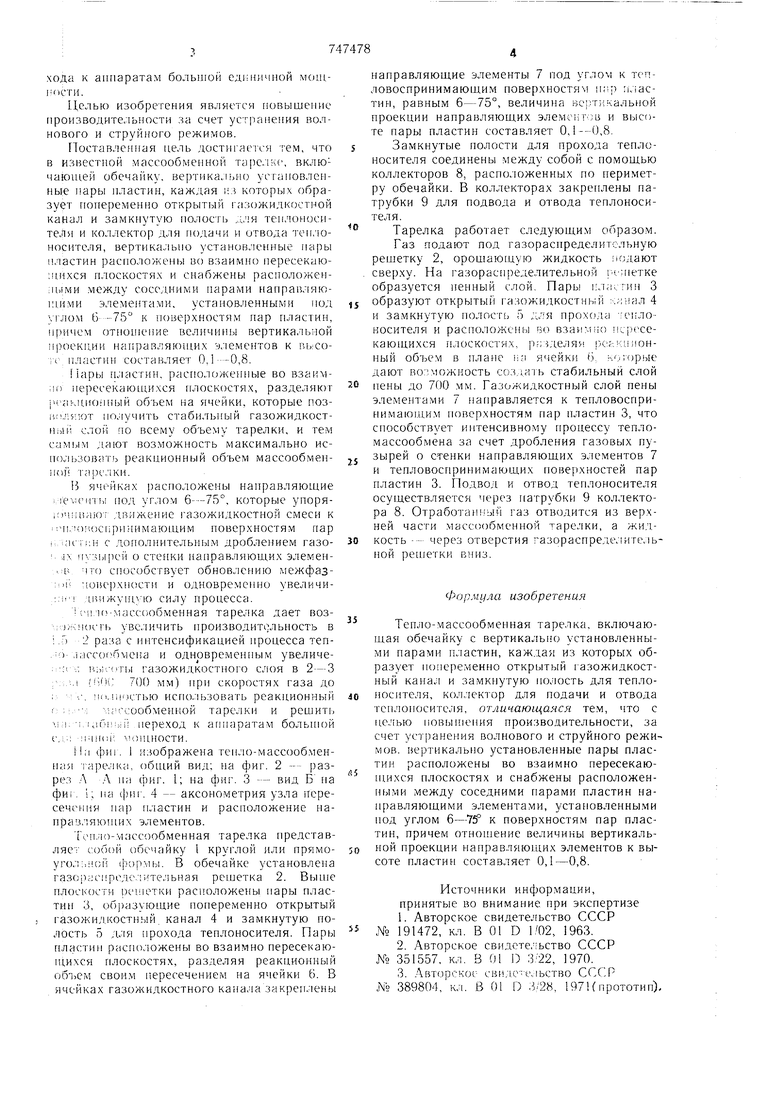

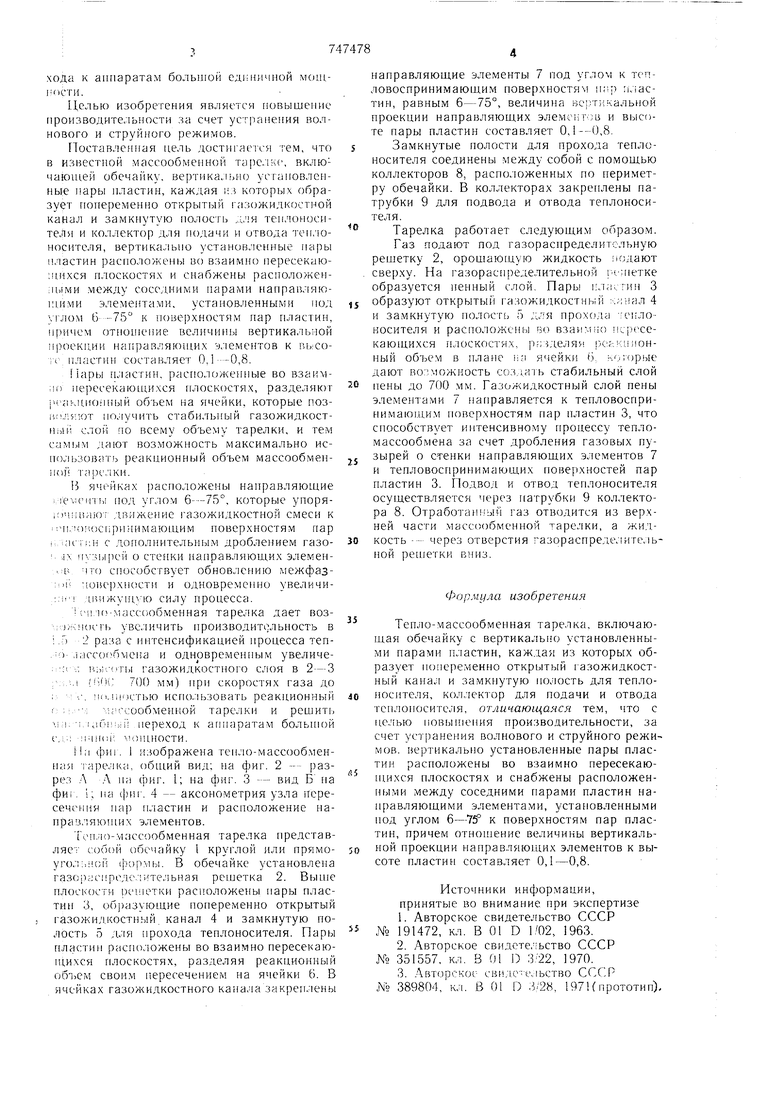

На фи1. 1 изображена теило-массообмениая т-аре.лка, общий вид; на фиг. 2 -- )азрез Л . на (риг. 1; на фи1. 3 - - вид Б на фиг. 1; iia (|)иг. 4 - акеонометрия узла пересечения пар 1ластин и расноложение наиразляюишх элементов.

.;|о-:уК)ссообменная тарелка представляе : с(х )ой обечайку I круглой или нрямоугол:, sfiupMbi. В обечайке установлена газо;);1С1:рсде.;ительная решетка 2. Bbinie нлоскости jiciiieTKH расположены нары пластин 3, образующие попеременно открытый газожидкостный, канал 4 и замкнутую иолоеть 5 д;1я иро.хода тенлоносителя. Пары пластин расио.ложены во взаимно пересекающихся плоскостях, разделяя реакционный своим пересечением на ячейки 6. В ячейках газожидкоетного канала закрегг.;1ены

направляющие элементы 7 под углом к тепловоспринимающим поверхностям и.чр n.iacтин, равным 6-75°, величина ве т;;кальной нроекции направляющих элемег;г;в и высоте пары пластин составляет 0,1--0,8.

Замкнутые нолости для прохода теплоносителя соединены между собой с помощью коллекторов 8, расположенных но периметру обечайки. В коллекторах закреплены патрубки 9 для подвода и отвода теплоносителя.

Тарелка работает следующим образом.

Газ подают под газораспределительную решетку 2, орошающую жидкость подают сверху. На газораспределительной Г:е:нетке образуется иенный слой. Пары пластин 3 образуют открытый газожидкостный к;;нал 4 и замкнутую нолость Б для прохода силоносителя и расположены во взаимно м-срОсекающихся плоскостях, р;;зделяя реакционный объем в плане iir, ячейки tj, дают возможность соз,1ать стабильный слой пены до 700 .мм. Газожидкостный слой нены элементами 7 направляется к тепловоепринимаюгци.м поверхностям пар нластин 3, что способствует интенсивному процессу тепломассообмена за счет дробления газовых пузырей о стенки направляющих элементов 7 и тепловосиринимаюших поверхностей пар пластин 3. Г одвод и отвод теплоносителя осуществляется через г(атрубки 9 коллектора 8. Отработанный газ отводится из верхней части массообменной тарелки, а жил.кость - - через отверстия газораспределительной решетки вниз.

Формула изобретения

Тепло-массообменная тарелка, включающая обечайку с вертика.тьно установленными парами пластин, каждая из которых образует попеременно открытый азожидкостный канал и замкнутую иолость для теплонос11теля, коллектор для подачи и отвода теплоносителя, отличающаяся тем, что с це.. нов)1П1еиия производительности, за счет устранения волнового и струйного режимов, вертикально установленные пары пластин расположены во взаимно нересекаю цихся плоскоетях и снабжены расположенными между соседними парами пластин направляющими элементами, установленны.ми иод углом 6-7fP к поверхностям пар пластин, причем отношение величины вертикальной проекции нанравляющих элементов к выеоте пластин составляет 0,1-0,8.

Источники информации, принятые во внимание при экспертизе

№ 389804, кл. В 01 D .|;28, 197(прототип)

А-А

IT

Фс/г, 2

Авторы

Даты

1980-07-15—Публикация

1978-06-05—Подача