(54) ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1983 |

|

SU1136829A2 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| Устройство для очистки газа от пыли | 1990 |

|

SU1782635A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 1993 |

|

RU2088310C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1993 |

|

RU2070420C1 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

| Устройство для очистки газа от пыли с насыпным зернистым слоем | 1989 |

|

SU1623728A1 |

| УНИВЕРСАЛЬНЫЙ ПЫЛЕГАЗОУЛОВИТЕЛЬ | 1997 |

|

RU2110318C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Система регенерации рукавных фильтров для промышленной пылегазоочистки | 2017 |

|

RU2648319C1 |

1

Изобретение относится к очистке газов и может быть использовано в металлургической и нефтехимической промышленности.

Известен фильтр для очистки газов , содержащий корпус с входным и выходным патрубкаьш, жалюзи, на которых размещен фильтрующий зернистый материал, и теплообменнще трубы 1Д ,

Недостатками известного фильтра являются низкая производительность-, большой расход энергии на продувку фильтрующего зернистого материала и недостаточная надежность работы.

Цель изобретения - повышение производительности фильтра.

Цель достигается тем, что фильтр снабжен направляющими ребрами, укрепленныгли вдоль теплообменнык труб при этом угол между направляющими ребрами составляет 60-85,

фильтр снабжен вертикгшьными платинами, одна из кромок которьях прикреплена к направляющим ребрам,а пртивоположная - к жалюзям.

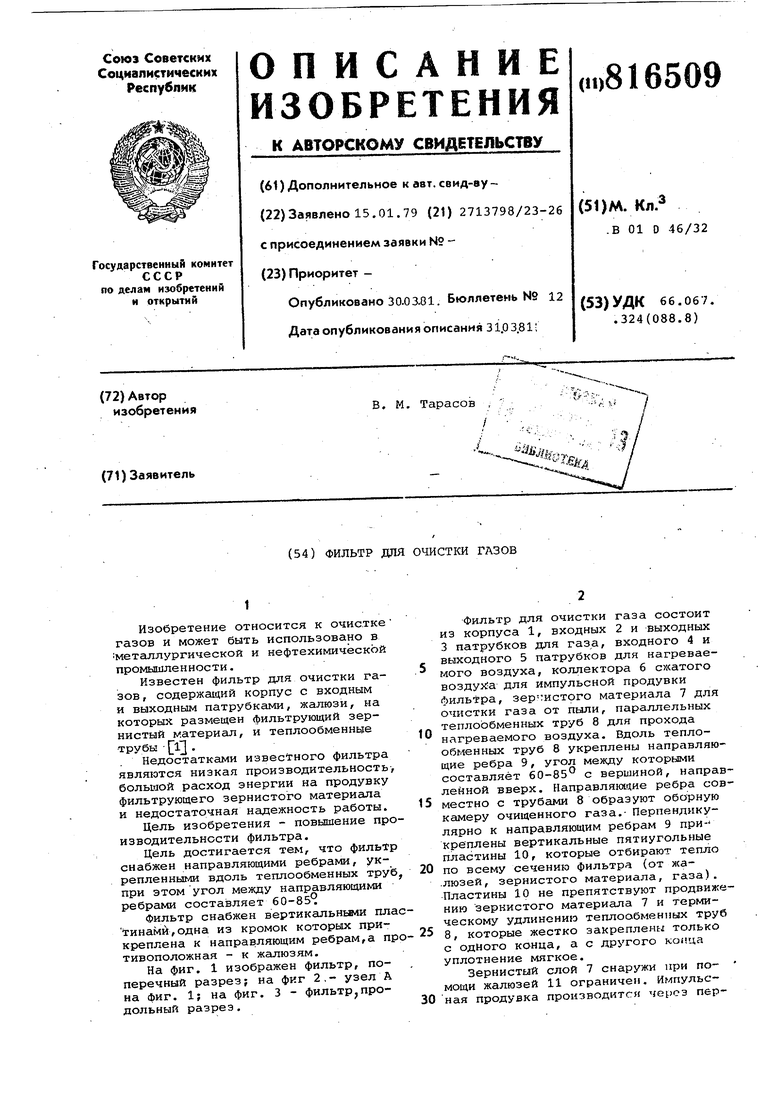

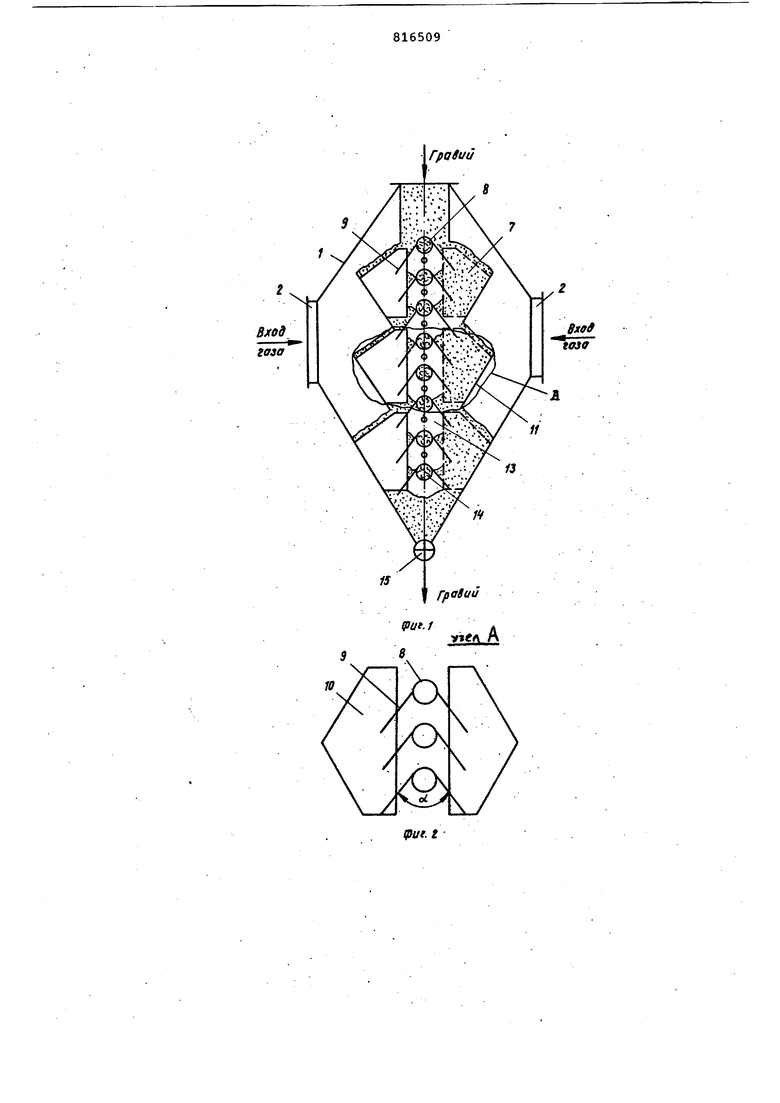

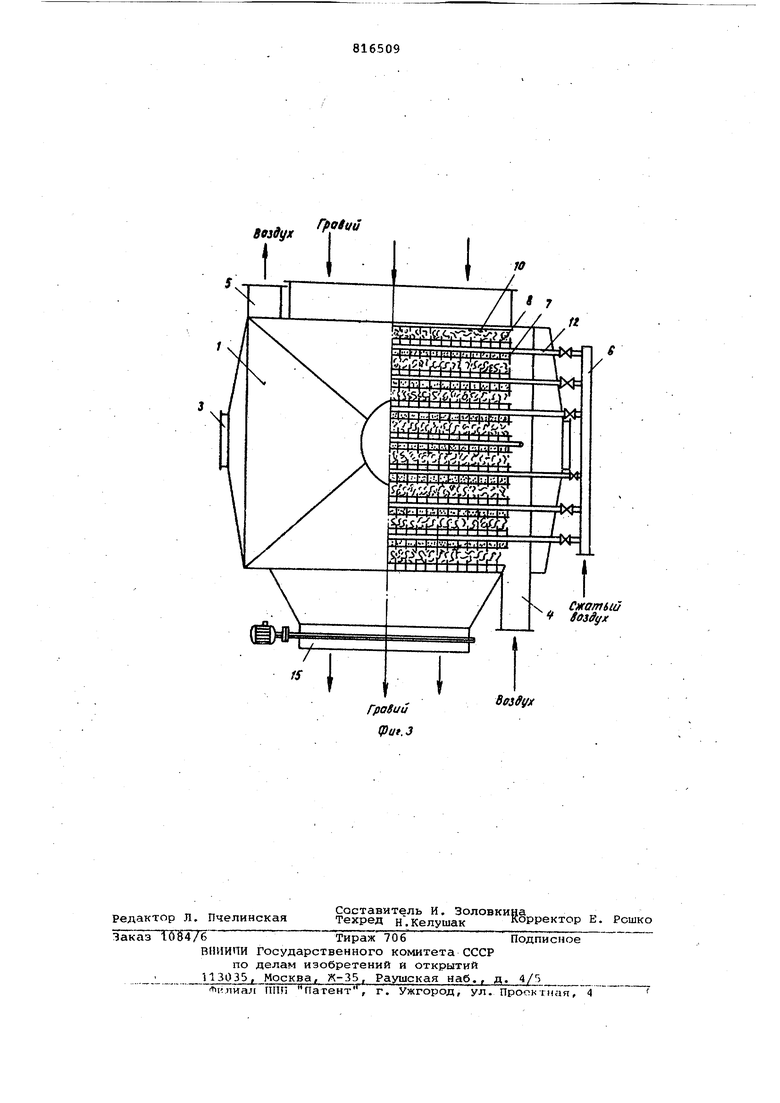

На фиг, 1 изображен фильтр, поперечный разрез на фиг 2,- узел А на фиг, 1; на фиг, 3 - фильтр,продольный разрез.

Фильтр для очистки газа состоит из корпуса 1, входных 2 и выходных 3 патрубков для газа, входного 4 и выходного 5 патрубков для нагреваемого воздуха, коллектора 6 сжатого воздулга для импульсной продувки филь-гра, зершстого материала 7 для очистки газа от пыли, параллельных теплообменных труб 8 для прохода

0 нагреваемого воздуха. Вдоль теплообменных труб 8 укреплены направляющие ребра 9, угол между которыми составляет 60-85 с вершиной, направленной вверх. Направляющие ребра совместно с трубами 8 образуют обарную камеру очищенного газа,- Перпендикулярно к направляющим ребрам 9 прикреплены вертикальные пятиугольные пластины 10, которые отбирают тепло по всему сечению фильтра (от жа0 .люзей, зернистого материала, газа). Пластины 10 не препятствуют продвижению зернистого материала 7 и термическому удлинению теплообменных труб

5 8, которые жестко закреплены только с одного конца, а с другого коица уплотнение мягкое.

Зернистый слой 7 снаружи при помощи жалюзей 11 ограничен. Импульс0ная продувка производится через перфорированные трубы 12, очищенный газ собирается в камере 13.

Трубы 8. заполнены металлической стружкой 14 для увеличения коэффициента теплоотдачи от трубы к воздуху. Для выгрузки зернистого материала служит секторный затвор 15.

фильтр работает следующим образом

Горячий газ при 700-400°С поступает через входные патрубки 2 газа в корпусе 1 фильтра, проходит зернистый материал 7, где за счет изменения направления движения по узким кансшам осаждается пыль на зернах. Кроме улавливания пыли происходит также адсорбция газов SOj.HF и СО. -Очищенный газ поступает в камеру 13 очищенного газа, образованную теплообменными трубами 8 и направлякяцим ребрами 9. Вследствие того, что направляющие ребра прикреплены к теплообменным трубам под острым углом к вертикали, зернистый материал (граВИЙ) не может попасть в камеру 13 очищенного газа. По мере работы фильt a каналы в зернистом материале забиваются пылью. Для устранения пыли из каналов применяется обратная импульсная продувка. Для этого через перфорированные трубы 12 периодически подается сжатый воздух в одну из секций камеры очищенного газа, остальные секции находятся в рабочем состоянии. Очищенный газ выходит через патрубки 3. Одновременно с очисткой от пыли и примесей SО, HF и СО происходит охлаждение газа и нагрев воздуха (или воды) в фильтре. Горячий газ, зернистый материал и жалюзи нагревают вертикальные пластины 10, направляющие ребра 9 и теплообменные трубы 8. Тепло через стенки труб 8 и металлическую стружку 14 .передается воздуху, подаваемому в трубы 8 через входной патрубок 4.

Нагретый воздух выходит через патрубок 5 и используется для дутья в печах или на отопление помещений.. Охлаждение газа в самом фильтре дает возможность значительно повысить его производительность, так как при охлаждении газа уменьшается его объем и снижается сопротивление фильтра.

Формула изобретения

5 патрубками, жалюзи, на которых размещен фильтруих1(ий зернистый материал и теплообменные трубы, отличающийся тем, что, с целью повышения производительности фильтра,

0 снижения расхода энергии на продувку фильтрующего зернистого материала и надежности работы фильтра, фильтр снабжен направляющими ребрами, укрепленными вдоль теплообменных труб,

5 при зтом угол между направляющими ребрами составляет 60-85.

Источники информации, принятые во внимание при экспертизе

Очистка газов от пыли при высоких

0 температурах. Известия высших учебных заведений. Черная металлургия

1971, 7, с. 168-170.

rpaiuu

ffotvu

Сжатый f SosSyx

Воздух

Авторы

Даты

1981-03-30—Публикация

1979-01-15—Подача