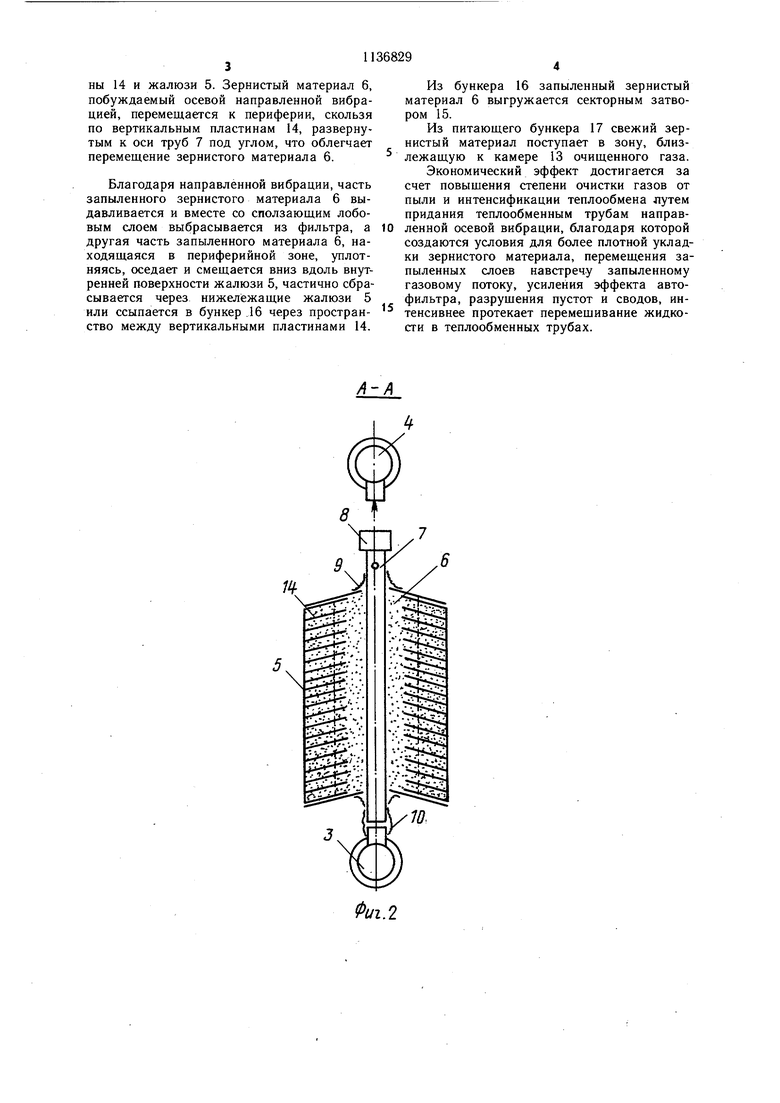

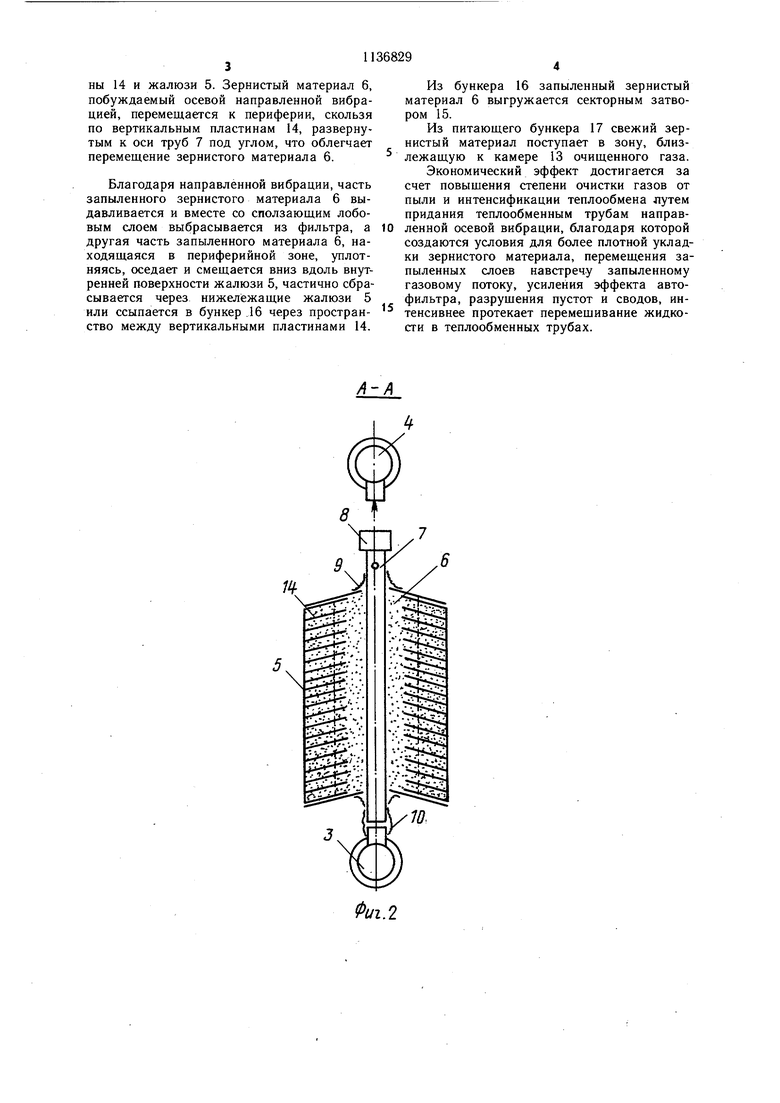

Изобретение относится к отделению дисперсных частиц от газов. По основному авт. св. № 816509 известен фильтр для очистки газов, содержащий корпус с входным и выходным патрубками, жалюзи, на которых размещен фильтрующий зернистый материал, и теплообменные трубы, снабжен направляющими ребрами, укрепленными вдоль теплообменных труб, при этом угол между направляющими ребрами составляет 60-85°, и вертикальными пластинами, одна из кромок которых прикреплена к направляющим ребрами, а противоположная - к жалюзи 1. Однако замена зернистого материала в известном устройстве происходит путем пассивного истечения, что ведет к неравномерному заполнению полости фильтрующего элемента, к образованию сводов и пустот. Неравномерная плотность засыпки зернистого материала в фильтрующем элементе ведет к неравнозначному действию системы импульсной продувки. Кроме того, эксплуатация импульсной системы затруднена в пылеоснащенной среде, а использование ее энергии для регенерации зернистого слоя неэффективно, так как ее больщая часть теряется на преодоление гидравлического сопротивления фильтра и деформацию зернистого слоя, Наличие металлической стружки, заполняющей теплообменные трубы, значительно повыщает гидравлическое сопротивление системы, что ведет к дополнительным эксплуатационным затратам. Цель изобретения - повышение степени очистки газов от пыли и интенсификация теплообмена. Цель достигается тем, что в фильтре для очистки газов теплообменные трубы снабжены источниками вибрации, а вертикальные пластины расположены под углом к оси теплообменных труб. Оснащение теплообменных труб источниками вибрации позволяет создать условия для активного истечения зернистого материала и равномерного его распределения по всему фильтрующему элементу, что стабилизирует размеры камеры и газодинамические параметры, обеспечивает более плотную укладку зернистого материала, разрушение пустот и сводов. Наличие источников вибрации положительно действует на процесс теплообмена, так как гораздо интенсивнее протекает процесс перемещивания жидкости в теплообменных трубах, т. е. более нагретые слои жидкости у стенок труб быстрее переме(цаются к центру при значительно меньшем гидравлическом сопротивлении. Расположение вертикальных пластин относительно осей теплообменных труб под углом позволяет сильно запыленному слою зернистого материала интенсивно смещаться к периферии фильтрующего элемента, стекать по жалюзи и сбрасываться вниз для выгрузки из последнего. На фиг. 1 изображен предлагаемый фильтр, поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - предлагаемый фильтр, продольный разрез. Фильтр для очистки газов содержит корпус 1, входной 2 и выходной (не показан) патрубки для газа, входной 3 и выходной 4 Цатрубки для нагреваемой жидкости, жалюзи 5, на которых размещен фильтрующий зернистый материал 6. В корпусе 1 находятся теплообменные трубы 7 для прохода нагреваемой жидкости с источниками вибрации 8, причем, трубы 7 прикреплены к корпусу 1 с возможностью перемещения на скользящих опорах (не показаны) и компенсирующих уплотнениях 9, выполненных в виде сильфонов 10. Последние используются для соединения теплообменных труб 7 с входным патрубком 3 для нагреваемой жидкости, а при помощи гибких трубок 11 теплообменные трубы 7 соединяются с выходным патрубком 4. Вдоль теплообменных труб 7 закреплены направляющие ребра 12, образующие совместно с трубами 7 камеру очищенного газа 13. К направляющим ребрам 12 прикреплены вертикальные пятиугольные пластины 14, отбирающие тепло по всему сечению фильтра (от жалюзи 5, зернистого материала 6 и газа). Пластины 14 развернуты относительно осей теплообменных труб 7 под углом и не препятствуют продвижению зернистого материала 6, термическому удлинению и вибрационным колебаниям теплообменных труб 7, содействуют перемещению зернистого -материала 6 к периферии навстречу запыленному газовому потоку. Выгрузка зернистого материала 6 из фильтра осуществляется секторным затвором 15 из бункера 16. Свежий зернистый материал 6 поступает из питающего бункера 17. Фильтр работает следующим образом. Горячий запыленный газ при температуре 400-700°С через входные патрубки 2 поступает в корпус 1 фильтра, проходит зернистый материал 6, где за счет изменения направления движения по узким каналам происходит осаждение пыли. Очищенный газ поступает в камеру 13, образованную направляющими ребрами 12 и теплообменными трубами 7, откуда удаляется в атмосферу. По мере работы фильра зернистый материал 6, насыщаясь пылью, движется навстречу запыленному газовому потоку. Источники вибрации 8 сообщают теплообменным трубам 7 направленное осевое колебание, причем вместе с трубами 7 колеблются ребра 12, вертикальные пластины 14 и жалюзи 5. Зернистый материал 6, побуждаемый осевой направленной вибрацией, перемещается к периферии, скользя по вертикальным пластинам 14, развернутым к оси труб 7 под углом, что облегчает перемещение зернистого материала 6. Благодаря направленной вибрации, часть запыленного зернистого материала 6 выдавливается и вместе со сползающим лобовым слоем выбрасывается из фильтра, а другая часть запыленного материала 6, находящаяся в периферийной зоне, уплотняясь, оседает и смещается вниз вдоль внутренней поверхности жалюзи 5, частично сбрасывается через нижележащие жалюзи 5 или ссыпается в бункер Л 6 через пространство между вертикальными пластинами 14. Из бункера 16 запыленный зернистый материал 6 выгружается секторным затвором 15. Из питающего бункера 17 свежий зернистый материал поступает в зону, близлежащую к камере 13 очищенного газа. Экономический эффект достигается за счет повыщения степени очистки газов от пыли и интенсификации теплообмена лутем придания теплообменным трубам направленной осевой вибрации, благодаря которой создаются условия для более плотной укладки зернистого материала, перемещения запыленных слоев навстречу запыленному газовому потоку, усиления эффекта автофильтра, разрущения пустот и сводов, интенсивнее протекает перемещивание жидкости в теплообменных трубах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| Фильтр для очистки газов | 1979 |

|

SU816509A1 |

| Зернистый фильтр | 1981 |

|

SU995849A1 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Фильтр для очистки газов | 1986 |

|

SU1357049A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 1993 |

|

RU2088310C1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Устройство для очистки газа от пыли | 1990 |

|

SU1782635A1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| Электромагнитный зернистый фильтр | 1979 |

|

SU768427A1 |

ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ по авт. св. № 816509, отличающийся тем, что, с целью повышенная степени очистки газов от пыли и интенсификации теплообмена, теплообменные трубы снабжены источниками вибрации, а вертикальные пластины расположены под углом к оси теплообменных труб. ГраВии ГраВии Фиг.

Фиг.г Вода

Гравий Вода

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фильтр для очистки газов | 1979 |

|

SU816509A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-30—Публикация

1983-03-02—Подача