-J

А Шиг.1

Изобретение относится к очистке газов от пыли устройствами с сыпучим фильтрующим материалом и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - повышение качества очистки газа и эффективности регенерации зернистого материала.

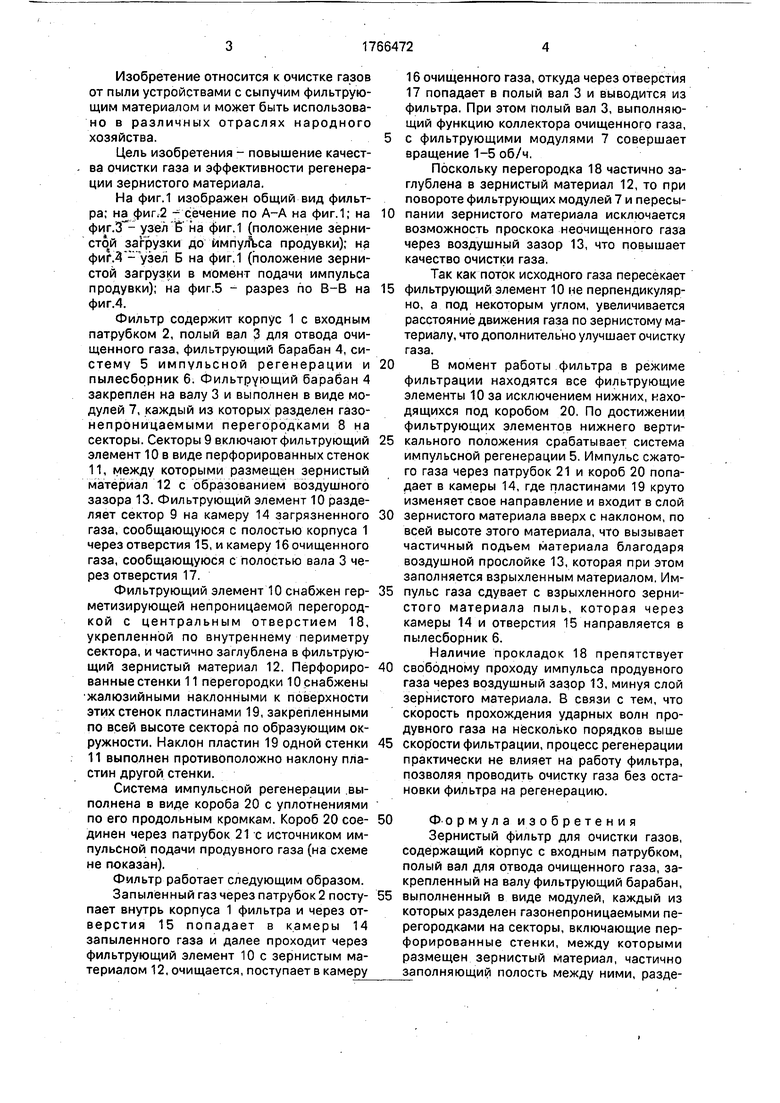

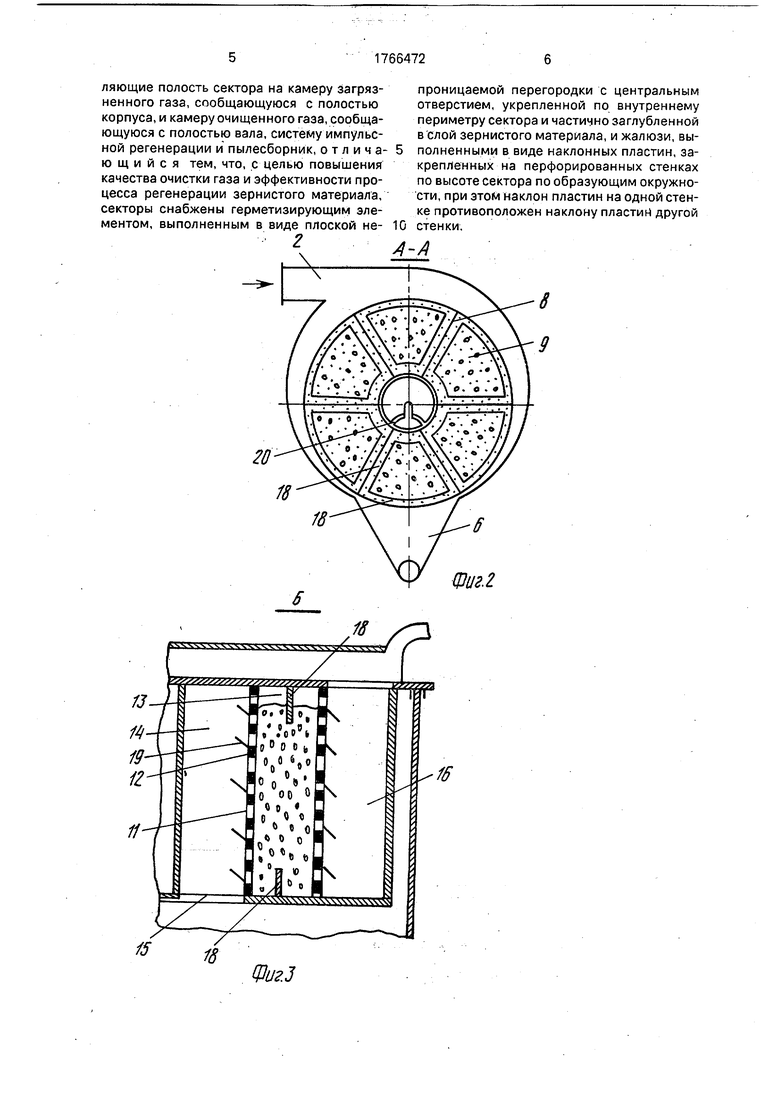

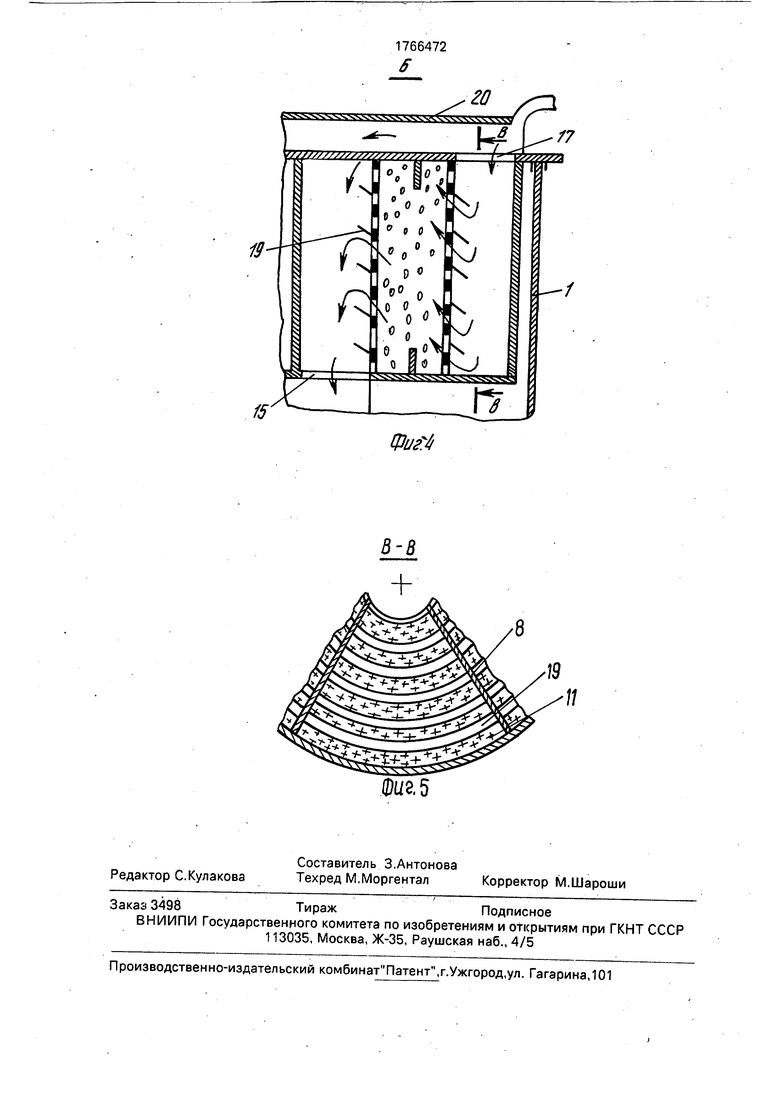

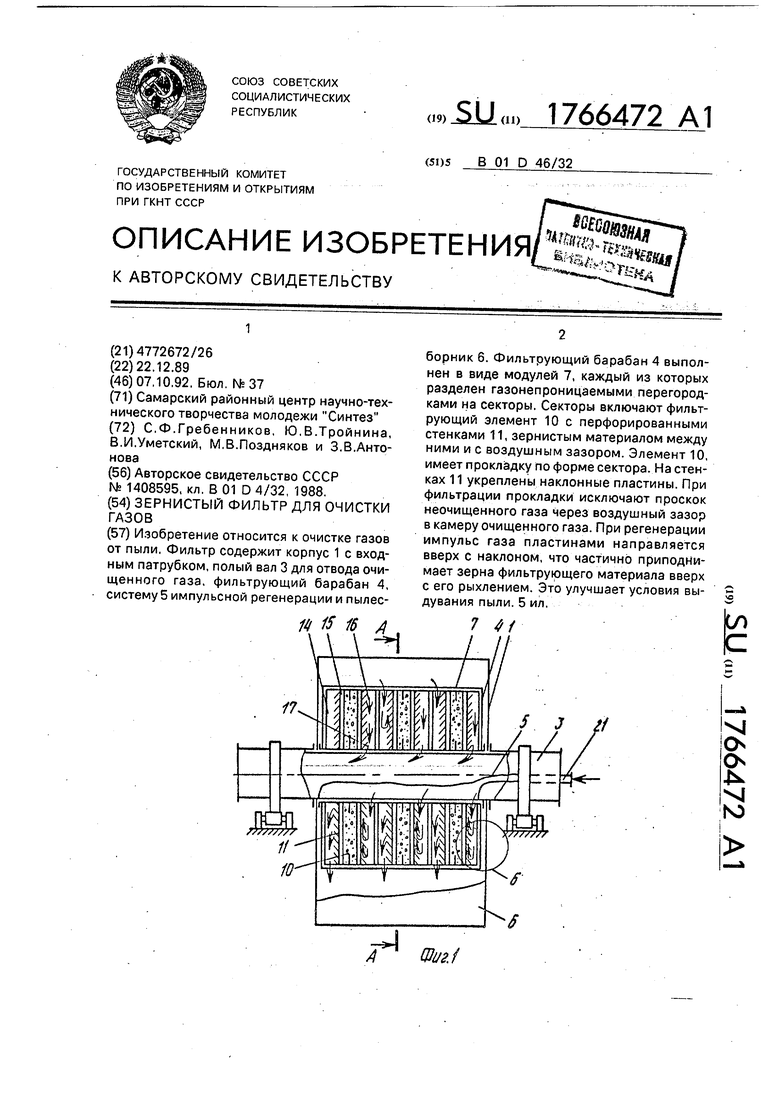

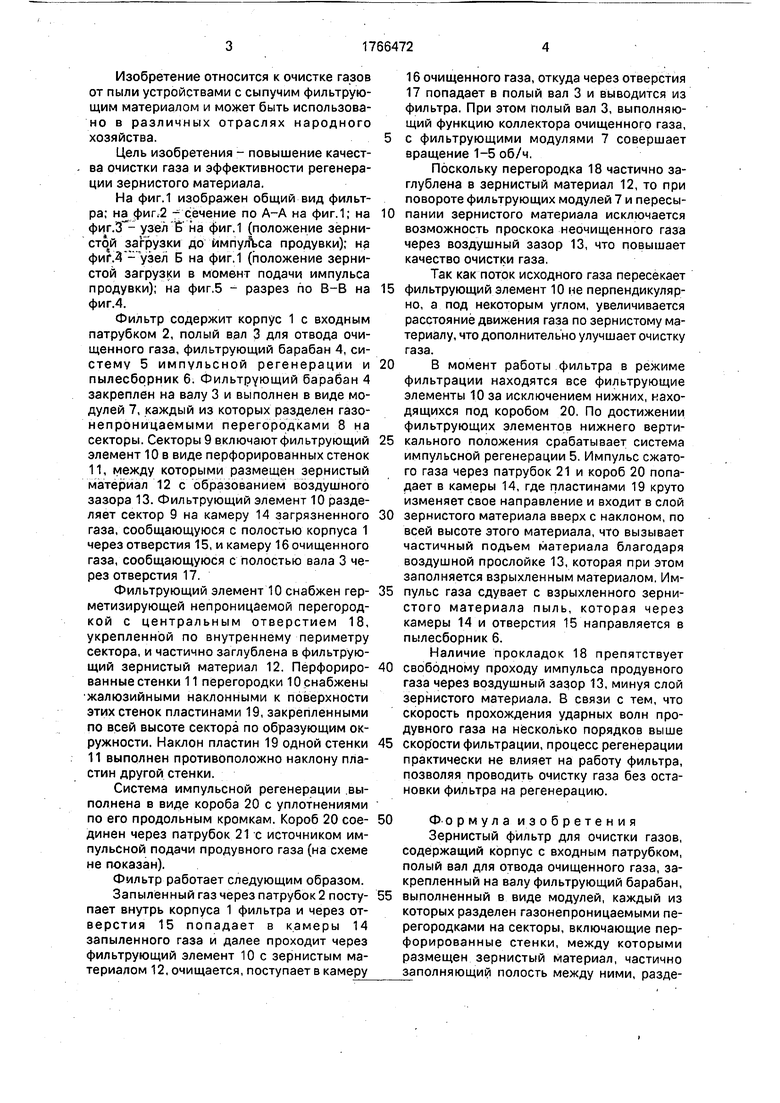

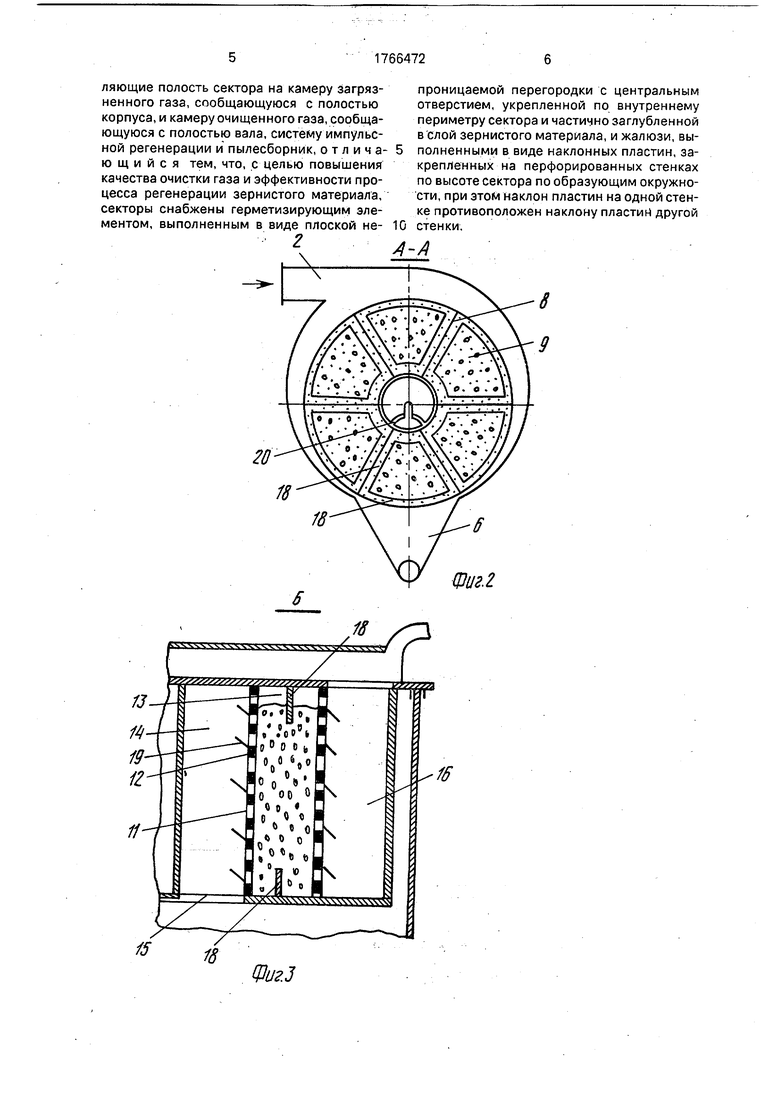

На фиг.1 изображен общий вид фильтра; на фиг.2 - сечение по А-А на фиг.1; на фиг. узел Б на фиг.1 (положение зернистой загрузки до ймпул са продувки); на фиг. Б на фиг.1 (положение зернистой загрузки в момент подачи импульса продувки); на фиг.5 - разрез по В-В на фиг.4.

Фильтр содержит корпус 1 с входным патрубком 2, полый вал 3 для отвода очищенного газа, фильтрующий барабан 4, систему 5 импульсной регенерации и пылесборник 6. Фильтрующий барабан 4 закреплен на валу 3 и выполнен в виде модулей 7, каждый из которых разделен газонепроницаемыми перегородками 8 на секторы. Секторы 9 включают фильтрующий элемент 10 в виде перфорированных стенок 11, между которыми размещен зернистый материал 12 с образованием воздушного зазора 13. Фильтрующий элемент 10 разделяет сектор 9 на камеру 14 загрязненного газа, сообщающуюся с полостью корпуса 1 через отверстия 15, и камеру 16 очищенного газа, сообщающуюся с полостью вала 3 через отверстия 17.

Фильтрующий элемент 10 снабжен герметизирующей непроницаемой перегородкой с центральным отверстием 18, укрепленной по внутреннему периметру сектора, и частично заглублена в фильтрующий зернистый материал 12. Перфорированные стенки 11 перегородки 10 снабжены жалюзийными наклонными к поверхности этих стенок пластинами 19, закрепленными по всей высоте сектора по образующим окружности. Наклон пластин 19 одной стенки 11 выполнен противоположно наклону пластин другой стенки.

Система импульсной регенерации выполнена в виде короба 20 с уплотнениями по его продольным кромкам. Короб 20 соединен через патрубок 21с источником импульсной подачи продувного газа (на схеме не показан).

Фильтр работает следующим образом.

Запыленный газ через патрубок 2 поступает внутрь корпуса 1 фильтра и через отверстия 15 попадает в камеры 14 запыленного газа и далее проходит через фильтрующий элемент 10 с зернистым материалом 12, очищается, поступает в камеру

16очищенного газа, откуда через отверстия

17попадает в полый вал 3 и выводится из фильтра. При этом полый вал 3, выполняющий функцию коллектора очищенного газа,

с фильтрующими модулями 7 совершает вращение 1-5 об/ч.

Поскольку перегородка 18 частично заглублена в зернистый материал 12, то при повороте фильтрующих модулей 7 и пересыпании зернистого материала исключается возможность проскока неочищенного газа через воздушный зазор 13, что повышает качество очистки газа.

Так как поток исходного газа пересекает

фильтрующий элемент 10 не перпендикулярно, а под некоторым углом, увеличивается расстояние движения газа по зернистому материалу, что дополнительно улучшает очистку газа.

В момент работы фильтра в режиме фильтрации находятся все фильтрующие элементы 10 за исключением нижних, находящихся под коробом 20. По достижении фильтрующих элементов нижнего вертикального положения срабатывает система импульсной регенерации 5. Импульс сжатого газа через патрубок 21 и короб 20 попадает в камеры 14, где пластинами 19 круто изменяет свое направление и входит в слой

зернистого материала вверх с наклоном, по всей высоте этого материала, что вызывает частичный подъем материала благодаря воздушной прослойке 13, которая при этом заполняется взрыхленным материалом, Импульс газа сдувает с взрыхленного зернистого материала пыль, которая через камеры 14 и отверстия 15 направляется в пылесборник 6.

Наличие прокладок 18 препятствует

свободному проходу импульса продувного газа через воздушный зазор 13, минуя слой зернистого материала. В связи с тем, что скорость прохождения ударных волн продувного газа на несколько порядков выше

скорости фильтрации, процесс регенерации практически не влияет на работу фильтра, позволяя проводить очистку газа без остановки фильтра на регенерацию.

Формула изобретения

Зернистый фильтр для очистки газов, содержащий корпус с входным патрубком, полый вал для отвода очищенного газа, закрепленный на валу фильтрующий барабан,

выполненный в виде модулей, каждый из которых разделен газонепроницаемыми перегородками на секторы, включающие перфорированные стенки, между которыми размещен зернистый материал, частично заполняющий полость между ними, разделяющие полость сектора на камеру загрязненного газа, сообщающуюся с полостью корпуса, и камеру очищенного газа, сообщающуюся с полостью вала, систему импульсной регенерации и пылесборник, о т л и ч а ю щ и и с я тем, что, с целью повышения качества очистки газа и эффективности процесса регенерации зернистого материала, секторы снабжены герметизирующим элементом, выполненным в виде плоской непроницаемой перегородки с центральным отверстием, укрепленной по внутреннему периметру сектора и частично заглубленной в слой зернистого материала, и жалюзи, вы- 5 полненными в виде наклонных пластин, закрепленных на перфорированных стенках по высоте сектора по образующим окружности, при этом наклон пластин на одной стенке противоположен наклону пластий другой 10 стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Фильтр для очистки газов | 1985 |

|

SU1273146A1 |

| Фильтр для очистки газов | 1983 |

|

SU1082461A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2072884C1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1720687A1 |

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Зернистый фильтр | 1979 |

|

SU806076A1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

Изобретение относится к очистке газов от пыли. Фильтр содержит корпус 1 с входным патрубком, полый вал 3 для отвода очищенного газа, фильтрующий барабан 4, систему 5 импульсной регенерации и пылесборник 6. Фильтрующий барабан 4 выполнен в виде модулей 7, каждый из которых разделен газонепроницаемыми перегородками на секторы. Секторы включают фильтрующий элемент 10 с перфорированными стенками 11, зернистым материалом между ними и с воздушным зазором. Элемент 10, имеет прокладку по форме сектора. На стенках 11 укреплены наклонные пластины. При фильтрации прокладки исключают проскок неочищенного газа через воздушный зазор в камеру очищенного газа. При регенерации импульс газа пластинами направляется вверх с наклоном, что частично приподнимает зерна фильтрующего материала вверх с его рыхлением. Это улучшает условия выдувания пыли. 5 ил.

/

Я

ФигЗ

4-А

ФиЈб

8

19

| Авторское свидетельство СССР № 1408595, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1989-12-22—Подача