0U2.f

мещенип соединен с П 10 и вторым УП. С двух сторон вдоль длины П 10 установлены две пластины и закреплены на ней с изменением положения по высоте Расстояние между пластинаьш в направлении поперечного сечения ленты 2 меньше ширины формирователя 5 о Пластины установлены с возможностью взаимодействия с формирователем 5. При перемещении М 1 лентой в зону

О1 раничитсля 4 осуществляется сужение потока и увеличение его толщины. Сформированный поток поступает в зону формирователя 5, дающего сигнал на датчик 9, который формирует сигнал на включение блока 12, а затем ограниченный по ширине пластинами М 1 поступает в зону датчика 11. Выходной сигнал от датчика 11 поступает в блок 12. 4 з.п. ф-лы. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1985 |

|

SU1266815A2 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ХИМИЧЕСКОГО СОСТАВА И КОЛИЧЕСТВА ДВИЖУЩИХСЯ МЕТАЛЛСОДЕРЖАЩИХ СМЕСЕЙ | 2008 |

|

RU2373527C1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU994374A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1987 |

|

SU1458299A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1982 |

|

SU1082716A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1977 |

|

SU679490A2 |

Изобретение предназначено для формирования потока сыпучего материала и позволяет повысить точность контроля за счет улучшения качества настройки на анализируемый поток и стабилизации условий измерения. Устройство включает ограничитель 4 ширины контролируемого потока формирователь 5 слоя анализируемого материала /М/ 1, установленный по направлению движения ленты 2 конвейера 3 после ограничителя 4. Формирователь 5 выполнен в виде V-образного лемеха с наклонным днищем в сторону движения М 1 и первым узлом подвески (УП). Последний связан через второй и третий УП с корпусом конвейера 3. По ходу движения М 1 после формирователя 5 установлена платформа (П) 10, соединенная с третьим УП. На П 10 установлен датчик 11 контроля качества М 1 в потоке. С формирователем 5 взаимодействует датчик 9 минимально допустимой ширины М 1 на ленте 2. С датчиками 9 и 11 электрически связан электронный блок 12 обработки информации. Второй и третий УП выполнены с механизмами перемещения, содержащими регулируемые и регулирующие органы. Регулируемый орган механизма перемещения второго УП связан с шарниром первого УП, а регулируемый орган второго механизма перемещения соединен с П 10 и вторым УП. С двух сторон вдоль длины П 10 установлены две пластины и закреплены на ней с изменением положения по высоте. Расстояние между пластинами в направлении поперечного сечения ленты 2 меньше ширины формирователя 5. Пластины установлены с возможностью взаимодействия с формирователем 5. При перемещении М 1 лентой в зону ограничителя 4 осуществляется сужение потока и увеличение его толщины. Сформированный поток поступает в зону формирователя 5, дающего сигнал на датчик 9, который формирует сигнал на включение блока 12, а затем ограниченный по ширине пластинами М 1 поступает в зону датчика 11. Выходной сигнал от датчика 11 поступает в блок 12. 4 з.п. ф-лы. 5 ил.

Изобретение относится к оборудованию ленточных конвейеров, а именно к устройствам для формирования поток сыпучего материала на ленте конвейера и эффективного определения параметров и характеристик контролируемого продукта, например, для автоматического определения зольности, влажности, насыпной плотности углей и продуктов их обогащения.

Цель изобретения - повышение точности контроля за счет улучшения качества настройки на анализируемый поток и стабилизации условий измерения .

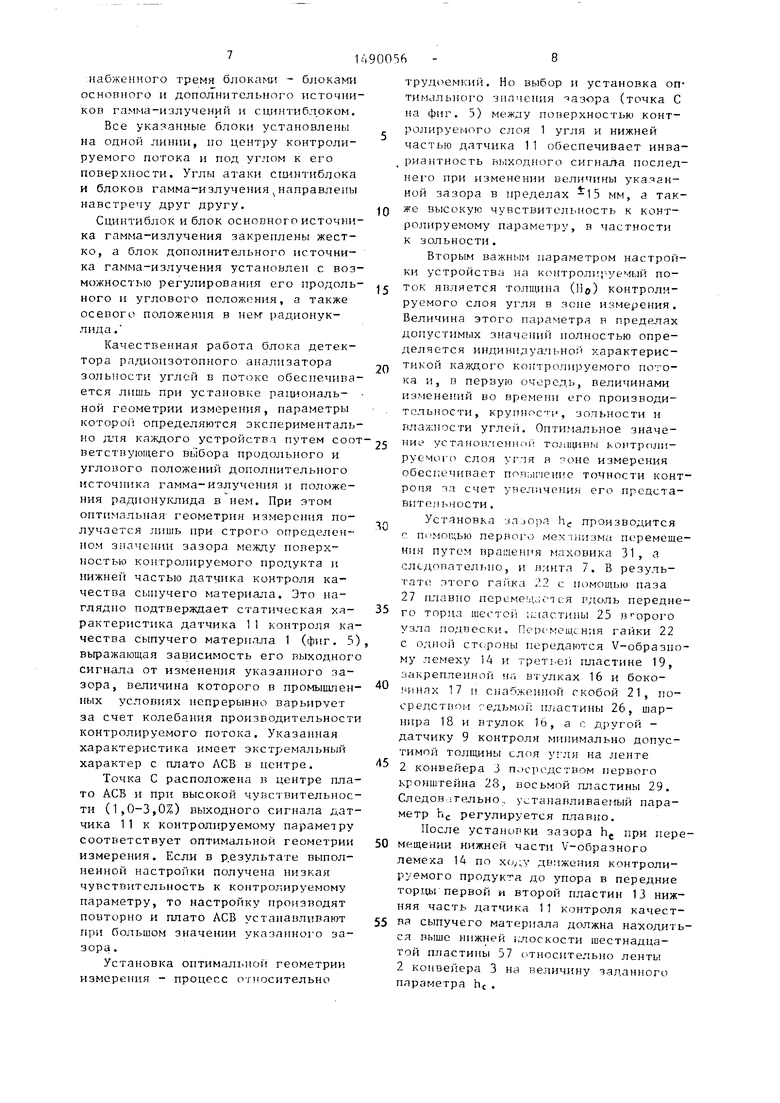

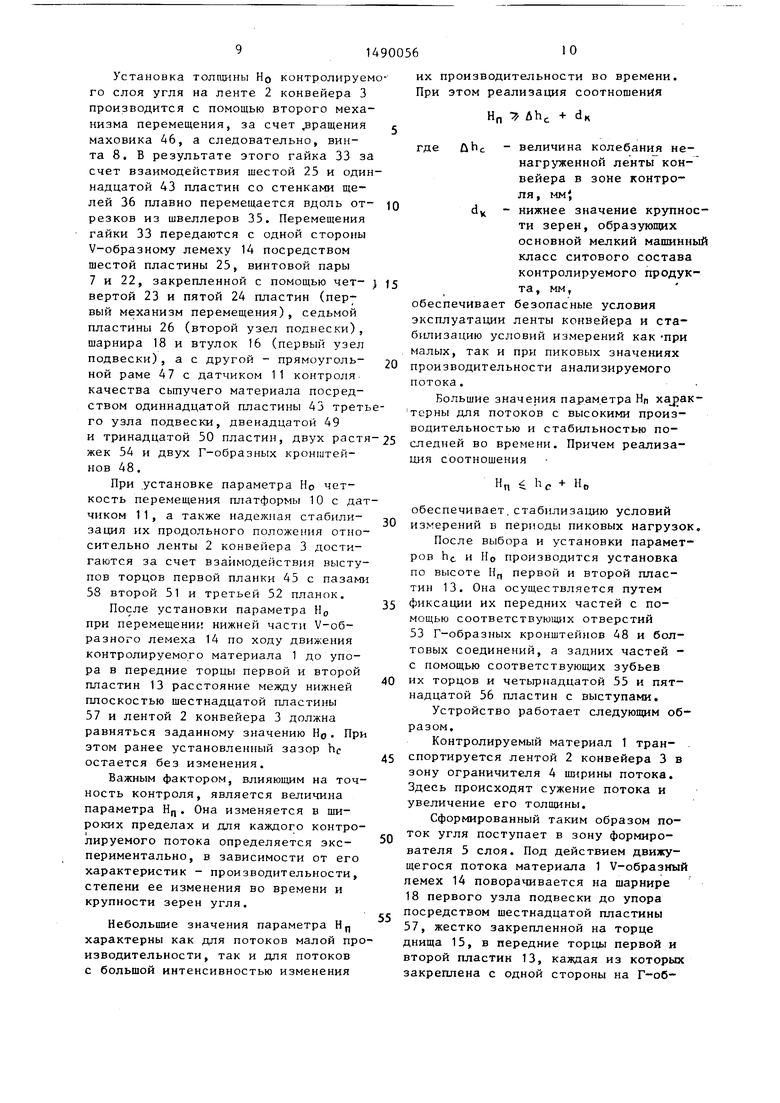

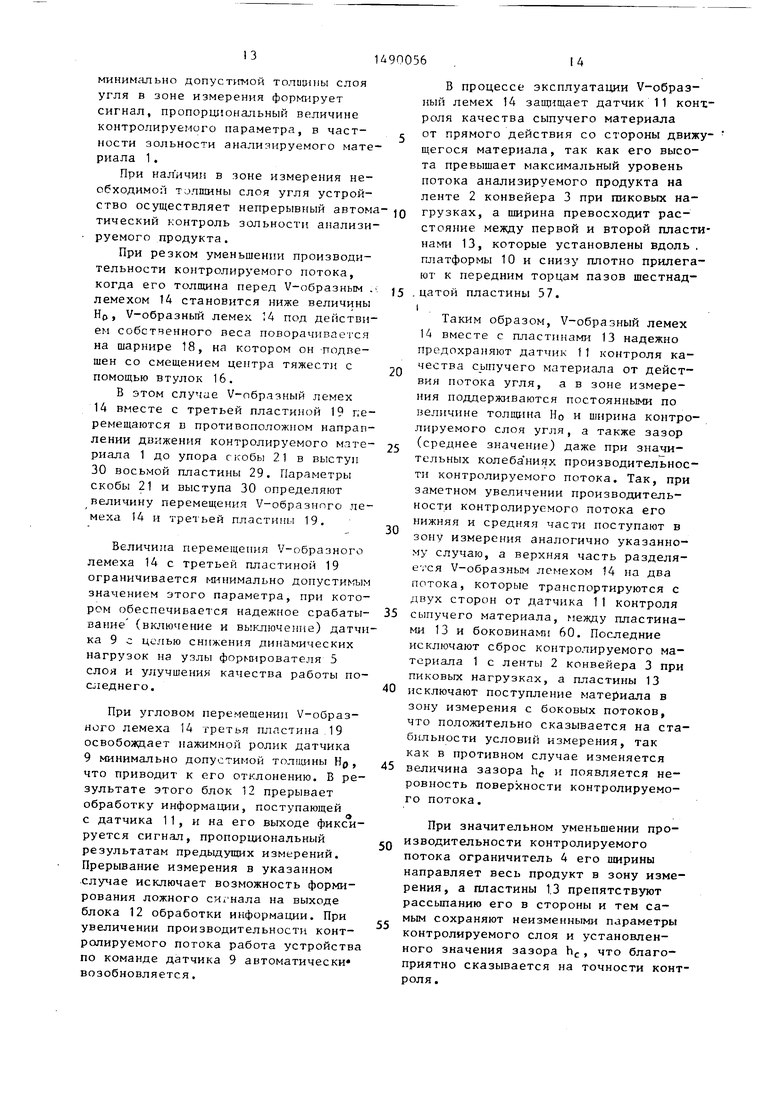

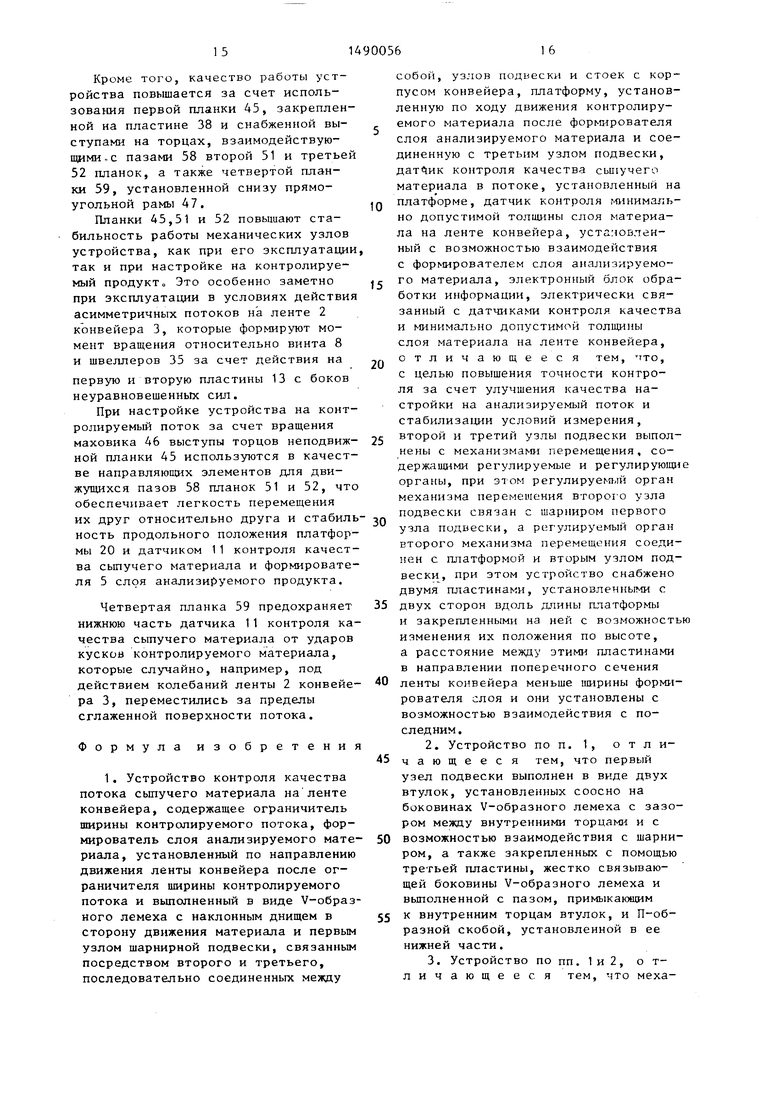

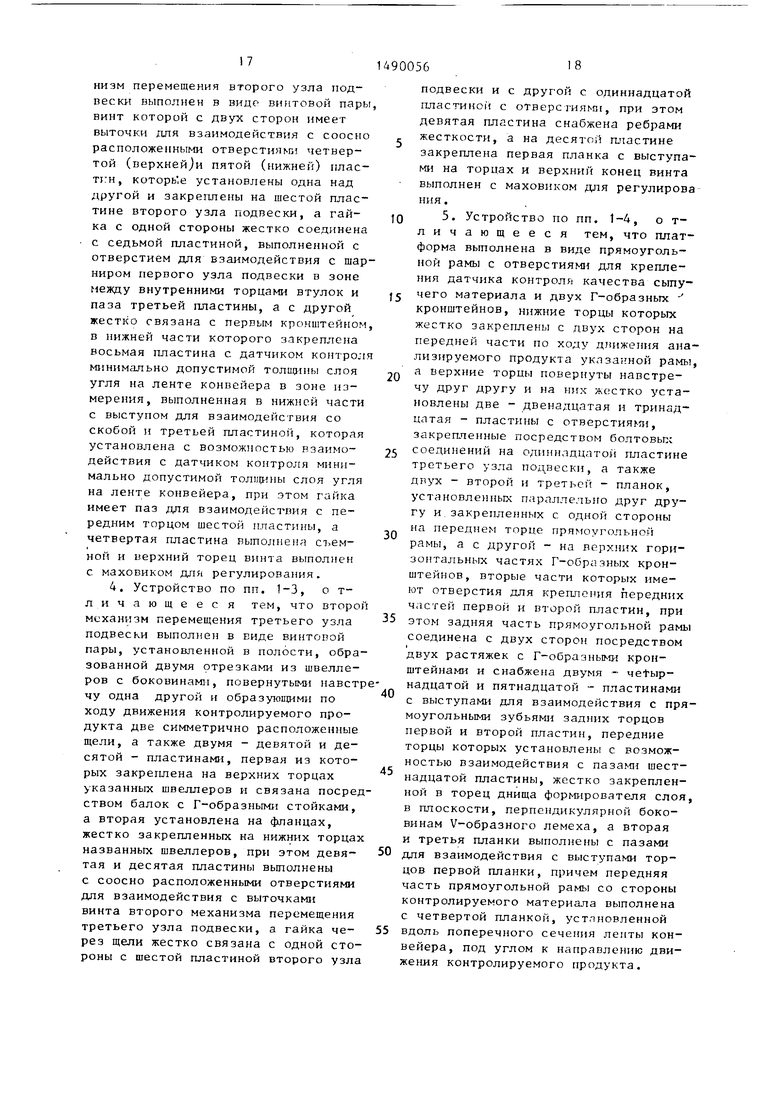

1а фиг. 1 изображена функциональная схема устройства контроля качества сыпучего материала на ленте конвейера, на фиг. 2 - устройство, вид спереди на фиг. 3 - то же, вид сбо

ку, на фиг. 4 - то же, вид сверху на фиг. 5 - статическая характеристика датчика контроля качества сыпучего материала на ленте конвейера.

Устройство контроля качества потока сыпучего материала 1 (угля) на ленте 2 конвейера 3 (фиг. 1) содержит ограничитель 4 ширины контролируемого потока, выполненный в виде двух ограничительных пластин, установленных над лентой конвейера под углом к направлению движения материала. За ним следует фop иpoБЯтeль 5 слоя анализируемого продукта, устновленный по направлению движения ленты 2 конвейера 3.

Устройство содержит также блок узлов подвески 6, снабженный тремя узлами подвески с двумя регулирующими винтами 7 и 8 и механически связанный с формирователем 5 слоя материала (угля), с датчиком 9 контроля минимально допустимой толщины

0

5 I

5

0

0

5

0

5

(Но) слоя угля в зоне измерения и с платформой 10, на которой закреплен датчик 11 контроля качества сыпучего материала 1 на ленте 2 конвейера.

Информация от датчиков поступает в электронный блок 12 обработки информации, электрически связанный с выходами датчика 9 контроля минимально допустимой толщины слоя угля на ленте конвейера и датчика 11 качества сыпучего материала, С двух сторон вдоль платформы 10 установлены две пластины 13, закрепленные на ней с возможностью изменения их положения по высоте, формирующий орган 14, выполненный, Б виде V-образного лемеха с наклонным днищем 15 в сторону движения контролируемого материала.

Устройство содержит также первый узел подвески, выполненный, например, в пиде двух втулок 16, закрепленный соосно на боковинах 17 V-образного лемеха 14 с зазором между внутренними торцами, и шарнира 18, установленного с возможностью взаимодействия с втулками 16, Там же закреплены третья пластина 19, жестко связывающая втулки 16 и боковины 17 V-образ- гого лемеха 14 и выполненная с пазом 20, примыкающим к внутренним торцам втулок 16 и с П-образной скобой 21, установленной в ее нижней части.

Устройство имеет второй узел подвески, включающий механизм перемещения, который выполнен, например, в виде винтовой пары 7 и 22, две - четвертую 23 и пятую 24 - пластины, установленные одна над другой и имеющие ссосно расположенные отверстия для взаимодействия с выточками винта (регулируемый орган) 7 механизма перемещения. На шестой пластине 25 закпеплены пластины 23 и 24. Седьмая

пластина 26 с одной стороны имеет отверстия, взаимодействующее с шарниром 18 первого узла подвески в зоне между внутренними торцами втулок 16 и паза 20 третьей пластины 19, а с другой - жестко закреплена на гайке (регулируемь{й орган) 22 механизма перемещения.

Гайка 22 выполнена с пазом 27, взаимодействующим с передним торцом шестой пластины 25, и жестко связана с первым кронштейном 28, в нижней части которого закреплена восьмая пластина 29 с датчиком 9 контроля минимально допустимой толщины слоя материала (угля) 1 на ленте 2 конвейера 3, снабженная в нижней части выступом 30, взаимодействующим со скобой 21 и третьей пластиной 19.

Датчик 9 установлен с возможность взаимодействия с третьей пластиной 19. Четвертая пластина 23 выполнена съемной, а верхний торец винта 7 снабжен маховиком 31 для регулирования. Крышка 32 установлена сверху V-образного лемеха 14.

Третий узел подвески снабжен вторым механизмом перемещения, выполненным в виде винтовой пары 8 и 33, установленной в полости ЗА, образованной двумя отрезками из швел.перов 35 с боковинами, повернутыми навстречу одна другой и образующими по ходу движения контролируемого продукта 1 две симметрично расположенные щели 36. Узел содержит еще две пластины - девятую 37 и десятую 38, первая из которых закреплена на верхних торцах швеллеров 35 и связана с двух сторон посредством балок 39 и Г-образны стоек 40 с корпусом 41 конвейера 3, а вторая установлена на фланцах 42, жестко закрепленных на нижних торцах швеллеров 35. При этом девятая 37 и десятая 38 пластины выполнены с соосно расположенными отверстиями, взаимодействующими с выточками винта 8 второго механизма перемещения, а гайка 33 через щели 36 жестко связана с одной стороны с шестой пластиной 25 второго узла подвески, а другой - с одиннадцатой пластиной 43.

Кроме того, девятая пластина 37 снизу снабжена ребрами 44 жесткости. Снизу десятой пластины 38 закреплена первая планка 45 с выступами на торцах. Верхний конец винта 8 снабжен маховиком 46 для регулирования. При

ю

4900566

чем платформа 10 выполнена, например, в виде прямоугольной рамы 47 с отверстиями для крепления датчика 11 контроля качества сыпучего материала 1 и двух Г-образных кронштейнов 48, нижние торцы которых жестко закреплены с двух сторон на передней части по ходу движения анализируемо10 го продукта 1 рамы 47, а верхние

торцы повернуты навстречу друг другу и на них жестко установлены двенадцатая 49 и тринадцатая 50 пластины с отверстиями, закрепленные, напри15 мер, посредством болтовых соединений на одиннадцатой пластине 43 третьего узла подвески.

Вторая 51 и третья 52 планки установлены параллельно одна другой и

2Q закреплены с одной стороны на переднем торце прямоугольной рамы 47, а с другой - на верхних горизонтальных частях Г-образных кронштейнов 49, вторые части которых имеют отверстия

25 53 для крепления передних частей

первой и второй пластин 13. Задняя часть прямоугольной рамы 47 соединена с двух сторон посредством двух растяжек 54 с Г-образными кронштейнами 48 и снабжена двумя - четырнадцатой 55 и пятнадцатой 56 - пластинами с выступами, взаимодейст- вугощими с прямоугольными зубьями задних торцов первой и второй пластин 13, передние торцы которых установлены с возможностью взаимодействия с пазами шестнадцатой пласти- ны 57, жестко закрепленной в торец днища 15 формирующего органа 14 в

30

35

плоскости, перпендикулярной боковинам 17 V-образного лемеха 14.

Вторая 51 и третья 52 планки имеют пазы 58, взаимодействующие с выступами торцов первой планки 45. Передняя часть прямоугольной рамы 47 со стороны контролируемого материала снабжена четвертой планкой 59, установленной, например, вдоль поперечного сечения ленты 2 конвейера 3 под углом к направлению движения контролируемого материала 1, а боковины 60 закреплены на Г-образных стойках 40, с двух сторон от формирующего органа 14 и платформы 10.

Датчик 11 контроля качества сыпучего материала 1 на ленте 2 конвейера 3, вьшолнен, например, в виде блока детектора радиоизотопного анаизатора зольности углей в потоке.

;набженного тремя блоками - блоками основного и дополнительного источников гамма-излучений и сцинтибдоком. Все указанные блоки установлены на одной линии, по центру контролируемого потока и под углом к его поверхности. Углы атаки сгшнтиблока и блоков гамма-излучения направлены навстречу друг другу.

Сцинтиблок и блок основного источника гамма-излучения закреплены жестко, а блок дополнительного источника гамма-излучения установлен с возможностью регулирования его продольного и углового положения, а также осевого положения в нек радионуклида .

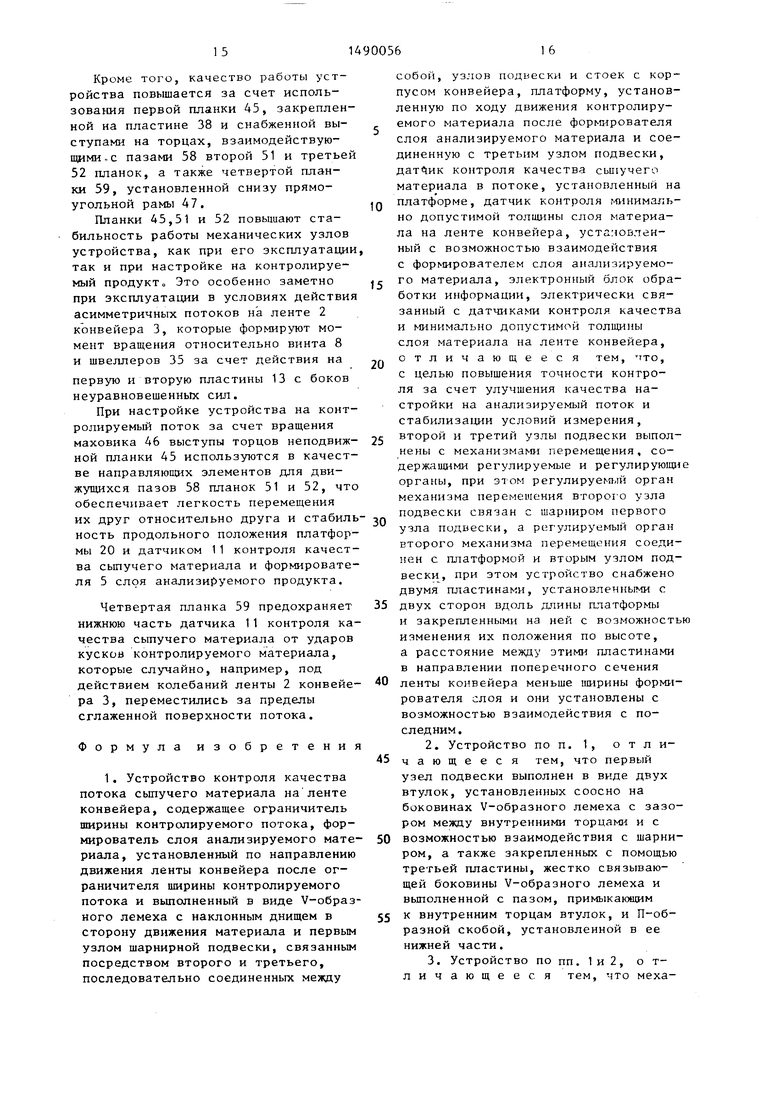

Качественная работа блока детектора радиоизотоп ого анализатора зольности углей в потоке обеспечивается лишь при установке рапиональ- ной геометрии измерения, параметры KOTopoii определяются экспериментально для каждого устройства путем соо ветствующего выбора продольного и углового положений дополнительного источ ика гамма-излучения и положения радионуклида в нем. При этом оптимальная геометрия измерения получается лишь при строго определенном значении зазора между поверхностью контролируемого продукта и нижней частью датчика контроля качества сыпучего материала. Это наглядно подтверждает статическая характеристика датчика 1 контроля качества сыпучего материала 1 (фиг. 5 выражающая зависимость его выходног сигнала от изменения указанного зазора, величина которого в промышленных условиях непрерывно варьирует за счет колебания производительност контролируемого потока. Указанная характеристика имеет экстремальный характер с плато ЛСВ в пентре.

Точка С расположена в центре плато АСВ и при высокой чувствительности (1,0-3,0%) выходного сигнала датчика 11 к контролируемому параметру соответствует оптимальной геометрии измерения. Если в р.езультате выполненной настройки получена низкая чувствительность к контролируемому параметру, то настройку производят повторно и плато АСВ устанавливают при большом значении указати{ого зазора .

Установка оптимальной геометрии измерения - процесс относительно

0

5

0

, c

0

5

0

45

50

55

трудоемкий. Но выбор и установка оптимального значения зазора (точка С на фиг. 5) между поверхностью контролируемого слоя 1 угля и нижней частью датчика 11 обеспечивает инвариантность выходного сигнала последнего при изменении величины указанной зазора в пределах -15 мм, а также высокую чувствительность к контролируемому параметру, в частности к зольности.

Вторым важным параметром настройки устройства на к(нтрол1;; уемый поток является толщина (По) контролируемого слоя угля в зоне измерения. Величина этого параметра в пределах допустимых значений полностью определяется индивидуальной характеристикой каждого коитроли)уемого потока и, в первую очередь, величинами изменений во времени его производительности, крупное- , зольности и влажности угле11. Оптимальное значение установлюниой rojimnHbi контролируемого слоя угля в роне измерения обеспечивает повыпение точности конт- ропя па счет увеличения его представительности .

Установка зл.м-п)Л h. производится г, псмощью первого мех11 изма П1 ремеще- нпя путем вращения маховика 31, а следовател1 но, и винта 7. В результате лтого гайка 22 с помощью паза 27 плавно nepeMe jioC-icH вдоль переднего торца luecToii к.частины 25 в орого узлп подвески, Персмощснпя гайки 22 с одной стс:роны передаются V-образно- му лемеху 14 и третье) пластине 19, закрепленной я;1 втулках 16 и боковинах 17 и снабженной скобой 21, посредством с едьмой плас1 ины 26, шарнира 18 и втулок 16, а с другой - датчику 9 контроля минимально допустимой толщины слоя угля на ленте 2 конвейера 3 п срс дством первого кронштейна 23, восьмой пластины 29. Следовательно,, устанавливаемый параметр he регулируется плавно.

После установки зазора h при перемещении нижней части V-образного лемеха 14 по X(j/;y движения контролируемого продукта до упора в передние тор1ц г первой и второй пластин 13 нижняя часть датчика 11 контроля качества сыпучего материала должна находиться выше нижней плоскости шестнадцатой пластины 57 относительно ленты 2 конвейера 3 на величину заданного параметра he.

Установка толщины HQ контролируем го слоя угля на ленте 2 конвейера 3 производится с помощью второго механизма перемещения, за счет ращения маховика 46, а следовательно, винта 8 , В результате этого гайка 33 за счет взаимодействия шестой 25 и одиннадцатой 43 пластин со стенками щелей 36 плавно перемещается вдоль отрезков из швеллеров 35. Перемещения гайки 33 передаются с одной стороны V-образному лемеху 14 посредством шестой пластины 25, винтовой пары 7 и 22, закрепленной с помощью чет- вертой 23 и пятой 24 пластин (перу вый механизм перемещения), седьмой пластины 26 (второй узел подвески), шарнира 18 и втулок 16 (первый узел подвески), а с другой - прямоугольной раме 47 с датчиком 11 контроля качества сыпучего материала посредством одиннадцатой пластины 43 третьго узла подвески, двенадцатой 49 и тринадцатой 50 пластин, двух растяжек 54 и двух Г-образных кронштейнов 48.

При установке параметра Но четкость перемещения платформы 10 с датчиком 11, а также надежная стабилизация их продольного положения относительно ленты 2 конвейера 3 достигаются за счет взаимодействия выступов торцов первой планки 45 с пазами 58 второй 51 и третьей 52 планок.

После установки параметра HO при перемещении нижней части V-об- разного лемеха 14 по ходу движения контролируемого материала 1 до упора в передние торцы первой и второй пластин 13 расстояние между нижней плоскостью шестнадцатой пластины 57 и лентой 2 конвейера 3 должна равняться заданному значению HO. При этом ранее установленный зазор he остается без изменения.

Важным фактором, влияющим на точность контроля, является величина параметра Н. Она изменяется в широких пределах и для каждого контролируемого потока определяется экспериментально, в зависимости от его характеристик - производительности, степени ее изменения во времени и крупности зерен угля.

Небольшие значения параметра Н характерны как для потоков малой производительности, так и для потоков с большой интенсивностью изменения

0

5

0

5

их производительности во времени. При этом реализация соотношения

Нп ЙЬ + d«

где ЛЬс - величина колебани 1 ненагруженной ленты конвейера в зоне контроля, мм ,

d - нижнее значение крупности зерен, образующих основной мелкий машинный класс ситового состава контролируемого продукта, мм,

обеспечивает безопасные условия эксплуатации ленты конвейера и стабилизацию условий измерений как -при малых, так и при пиковых значениях производительности анализируемого потока.

Большие значения параметра Нп терны для потоков с высокими производительностью и стабильностью последней во времени. Причем реализация соотношения

Нп

he +

Н,

0

5

0

5

0

5

обеспечивает,стабилизацию условий измерений в периоды пиковых нагрузок.

После выбора и установки параметров ht и HO производится установка по высоте Hf, первой и второй пластин 13. Она осуществляется путем фиксации их передних частей с помощью соответствующих отверстий 53 Г-образных кронштейнов 48 и болтовых соединений, а задних частей - с помощью соответствующих зубьев их торцов и четьфнадцатой 55 и пятнадцатой 56 пластин с выступами.

Устройство работает следующим образом.

Контролируемый материал 1 тран- . спортируется лентой 2 конвейера 3 в зону ограничителя 4 ширины потока. Здесь происходят сужение потока и увеличение его толщины.

Сформированный таким образом поток угля поступает в зону формирователя 5 слоя. Под действием движущегося потока материала 1 V-образный лемех 14 поворачивается на шарнире 18 первого узла подвески до упора посредством шестнадцатой пластины 57, жестко закрепленной на торце днища 15, в передние торцы первой и второй пластин 13, каждая из которых закреплена с одной стороны на Г-образном KponiirreiiHe 48 с помощью, например болта, взаимодействующего с одним из отверстий 53, а с другой - на одной из пластин - четырнадцатой 55 или пятнадцатой 56 - за счет взаимодействия их выступов с прямоугольными зубьями задних торцов пластин 13.

В этом случае шестнадцатая пластина 57 располагается на заданном расстоянии от ленты 2 конвейера 3 за счет фиксации положения по высот V-образного лемеха 14 на Г-образных стойках 40 посредством двух втулок 16, закрепленных на боковинах 17 и взаимодействуюгцих с шарниром 18 (пе ВЫ11 узел подвески) , седьмой пластины 26, взаимодействующей с шарниром 18 винтовой пары 7 и 22 (первый механизм перемещения), закрепленной с помощью четвертой 23 и пятой 24 пластин на шестой пластине 25 (второй узел подвески), а также винто- BOII пары 8 и 33 (второй механизм перемеп4ения) , Закрепленной с помощь швеллеров 35, девятой пластины 37, установленной на балках 39, и десятой пластины 38, установленной на фланцах 42 (третий узел подвески), и балок 39,

Фиксация положения V-образного лемеха в горизонтальной плоскости осуществляется за счет взаимодействия его с первой и второй пластинами

13посредством пазов шестнадцатой пластины 57, что исключает его поворот при действии на формирующий орган асимметричных потоков контролируемого материала 1. Острие V-образного лемеха постоянно сориентировано по направлению оси симметрии контролируемого потока материала 1.

Следовательно, перемещение (поворот) V-образного лемеха 14 возможно только по линии движения контролируемого материала 1„ При этом величина перемещения определяется глубиной пазов шестнадцатой пластины 57 и положением передних торцов первой и второй пластин 13.

При повороте V-образного лемеха

14третья пластина 19, жестко закрепленная на втулках 16 и боковинах 17, воздействует на дaтчlik 9 контроля минимально допустимой толщины слоя угля в зоне контроля, установленный на восьмой пластине 29,

0

5

0

5

0

5

0

5

0

5

закрепленной посредстном первого кронштейна 28 на гайке 22 первого механизма перемещения. Датчик 9 срабатывает и форьтирует сигнал включения в работу блока 12 обработки информации .

По мере движения контролируемого материала 1 вдоль наклонного дниша 15 V-образного лемеха 14 производится его уплотнение, а 11;ест11адцатая пластина 57 обеспечивает надежное сглаживание поверхности потока и формирование толищны слоя, раг-ной Нд.

Сформированный слой контролируемого материала 1 транспортируется лентой 2 конвейера 3 в зону измерения датчика 1 1 контроля качества сыпучего материала 1. Нижняя часть датчика 11 при этом установлена на заданном расстоянии от ленты 2 конвейера 3, равном Но+ he, за счет фиксации положения по высоте прямоугольной рамы 47 с указанным датчиком 11 на Г-образных стойках 40 посредством двух растяжек 54 и двух Г образпых кронштейнов 48, гчакреп- ленньгх с помощью двенадцатой 49 и тринадцатой 50 пластин на одиннадцатой пластине 43 третьего учла подвески, второго механизм. перемещения третьего узла подвсс си (винтовая пара 8 и 33, швеллеры 35, девятая 37 и десятая 38 пластины) и балок 39.

В зоне измерения, ограниченный по ширине с двух сторон с помощью первой и второй пластин 13, контролируемый слой угля проходит под датчиком 11 контроля i- ачестБа материала на расстоянии пс, величина которого флуктуирует за счет изменения нагрузки нл ленте 2 конвейера 3. I

Здесь KOHTpoJOipyeMbM материал

1 взаимодействует с потоком гамма- излучения блоков основного и дополнительного источников. После взаимодействия обратно рассеянный контролируемым материалом 1 поток гамма- излучения регистрируется сцинтибло- ком детектора датчика 11, который преобразует гамма-кванты в электрические импульсы.

Частота следования указанных импульсов корреляционно связана с концентрацией золообразующих элементов в контролируемом материале 1. Выходной сигнал датчика 11 поступает в блок 12 обработки информации, который по команде датчика 9 контроля

минимально допуст1гмои толицшы слоя угля в зоне измерения формирует сигнал, пропорциональный величине контролируемого параметра, в частности зольности анализируемого материала 1.

При наличии в зоне измерения необходимой тилшины слоя угля устройство осуществляет непрерывный автоматический контроль зольности анализируемого продукта.

При резком уменьшении производительности контролируемого потока, когда его толщина перед V-образным . лемехом 14 становится ниже величины Нр, V-образный лемех 14 под действием собственного веса поворачиваеч ся на шарнире 18, на котором он подвешен со смещением центра тяжести с помощью втулок 16.

В этом случае V-пбразный лемех 14 вместе с третьей пластиной 19 перемещаются в противоположном напраи- лении движения контролируемого материала 1 до упора скобы 21 в выступ 30 восьмой пластины 29. Параметры скобы 21 и выступа 30 определяют величину перемещения V-образного лемеха 14 и третьей пластины 19.

Величи а перемещения V-образного лемеха 14 с третьей пластиной 19 ограничивается минимально дoпycти n)IM значением этого параметра, при котором обеспечивается надежное срабатывание (включение и выключение) датчика 9 с целью снижения динамических нагрузок на узлы форьирователя 5 слоя и улучшения качества работы последнего.

При угловом перемещении V-образного лемеха 14 третья пластина,19 освобождает нажимной ролик датчика 9 минимально допустимой толщины HO, что приводит к его отклонению. В результате этого блок 12 прерывает обработку информации, поступающей с датчика 11, и на его выходе фиксируется сигнал, пропорциональный результатам предыдущих измерений. Прерьшание измерения в указанном слу1ае исключает возможность формирования ложного си нала на выходе блока 12 обработки информации. При увеличении производительности контролируемого потока работа устройства по команде датчика 9 автоматически возобновляется.

0

5

0

5

0

5

0

5

0

5

В процессе эксплуатации V-образный лемех 14 защищает датчик 11 контроля качества сыпучего материала от прямого действия со стороны движущегося материала, так как его высота превышает максимальный уровень потока анализируемого продукта на ленте 2 конвейера 3 при пиковых нагрузках, а ширина превосходит расстояние между первой и второй пластинами 13, которые установлены вдоль, платформы 10 и снизу плотно прилегают к передним торцам пазов шестнад- .цатой пластины 57. I

Таким образом, V-образный лемех 14 вместе с пластинами 13 надежно предохраняют датчик 11 контроля качества с ыпучего материала от действия потока угля, а в зоне измерения поддерживаются постоянными по величине толщина Но и ширина контролируемого слоя угля, а также зазор (среднее значение) даже при значительных колеба ниях производительности контролируемого потока. Так, при заметном увеличении производительности контролируемого потока его нижняя и средняя части поступают в зону измерения аналогично указанному случаю, а верхняя часть разделя- V-образным лемехом 14 на два потока, которые транспортируются с двух сторон от датчика 11 контроля сыпучего материала, eждy пластинами 13 и 6oKOBnHaNni 60. Последние исключают сброс контролируемого материала 1 с ленты 2 конвейера 3 при пиковых нагрузках, а пластины 13 исключают поступление мате15иала в зону измерения с боковых потоков, что положительно сказывается на стабильности условий измерения, так как в противном случае изменяется величина зазора h, и появляется неровность поверхности контролируемого потока.

При значительном уменьшении производительности контролируемого потока ограничитель 4 его ширины направляет весь продукт в зону измерения, а пластины 1,3 препятствуют рассыпанию его в стороны и тем самым сохраняют неизменными параметры контролируемого слоя и установленного значения зазора h, что благоприятно сказывается на точности контроля.

Кроме того, качество работы устройства повышается за счет использования первой планки 45, закрепленной на пластине 38 и снабженной вы- ступами на торцах, взаимодействую- нщми.с пазами 58 второй 51 и третьей 52 планок, а также четвертой планки 59, установленной снизу прямоугольной рамы 47.

Планки 45,51 и 52 повышают стабильность работы механических узлов устройства, как при его эксплуатации так и при настройке на контролируемый продукт Это особенно заметно при эксплуатации в условиях действия асимметричных потоков на ленте 2 конвейера 3, которые формируют момент вращения относительно винта 8 и швеллеров 35 за счет действия на первую и вторую пластины 13 с боков неуравновешенных сил.

При настройке устройства на контролируемый поток за счет вращения маховика 46 выступы торцов неподвиж- ной планки 45 используются в качестве направляющих элементов для движущихся пазов 58 планок 51 и 52, что обеспечивает легкость перемещения их друг относительно друга и стабиль ность продольного положения платформы 20 и датчиком 11 контроля качества сыпучего материала и формирователя 5 слоя анализируемого продукта.

Четвертая планка 59 предохраняет нижнюю часть датчика 11 контроля качества сыпучего материала от ударов кусков контролируемого материала, которые случайно, например, под действием колебаний ленты 2 конвейе- ра 3, переместились за пределы сглаженной поверхности потока.

Формула изобретения

c

5 о

5 0

5

0 5

собой, узлов подвески и стоек с корпусом конвейера, платформу, установленную по ходу движения контролируемого материала после формирователя слоя анализируемого материала и соединенную с третьим узлом подвески, контроля качества сыпучего материала в потоке, установленный на платформе, датчик контроля г-шнималь- но допустимой толщины слоя материала на ленте конвейера, устамовлен- ный с возможностью взаимодействия с формирователем слоя анализируемого материала, электронный блок обработки информации, электрически связанный с датчиками контроля качества и минимально допустимой толщины слоя материала на ленте конвейера, отличающееся тем, тто, с целью повышения точности контроля за счет улучшения качества настройки на анализируемый поток и стабилизации условий измерения, второй и третий узлы подвески выполнены с механизмами перемещения, со- держдшими регулируемые и регулирующие органы, при этом peгyлиpye лй орган механизма перемещения второго узла подвески связан с шарниром первого узла подвески, а регулируемый орган второго механизма перемещения соединен с платформой и вторым узлом подвески, при этом устройство снабжено двумя пластинами, установленньми с двух сторон вдоль длины платформы и закрепленными на ней с возможностью изменения их положения по высоте, а расстояние между этими пластинами в направлении поперечного сечения ленты ко 1вейера меньше ширины формирователя слоя и они установлены с возможностью взаимодействия с последним.

к внутренним торцам втулок, и П-об- разной скобой, установленной в ее нижней части.

низм перемещения второго узла подвески выполнен в виде внр товой пары винт которой с двух сторон имеет выточки лля взаимодействия с соосно расположенными отверстия№1 четвертой (верхней)и пятой (нижней) плас- тгн, которь е установлены одна над другой и закреплены на шестой пластине второго узла подвески, а гай- ка с одной стороны жестко соединена с седьмой пластиной, выполненной с отверстием для взаимодействия с шарниром первого узла подвески в зоне между внутренними торцами втулок и паза третьей пластины, а с другой жестко связана с первым кронштейном в нижней части которого закреплена восьмая пластина с датчиком контрол минимально допустимой слоя угля на ленте конвейера в зоне измерения, выполненная в нижней части с выступом для взаимодействия со скобой и третьей пластиной, которая установлена с возможностью взаимо- действия с датчиком контроля минимально допустимой тол1;(ины слоя угля на ленте конвейера, при этом гайка имеет паз для взаимодействия с передним торцом шестой пластины, а четвертая пластина выполнена С1,ем- ной и верхний торец винта выполнен с маховиком для регулирования.

0

g 5 5

5

0

5

0

5

0

подвески и с другой с одиннадцатой пластиной с отверс гияьп, при этом девятая пластина снабжена ребрами жесткости, а на десятой пластине закреплена первая планка с выступами на торцах и верхний конец винта выполнен с маховиком для регулирова ния,

р Я44- wtes

Л --. ,. .. о ° О - - - --у

40

-d-Ь Г

Фиг.г

/7

11

fA (с- )

11 5 13 60 2

игМ

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-06-30—Публикация

1987-05-27—Подача