/ «#«« гв

J7

. I /«

КСз/-/я

.«( ( о

« в /СП

45

00

...4.iA--x{

Фие 1

2, Устройство для анализа качества сыпучего материала на ленте конвейера, содержащее два ограничивающих борта с перпендикулярными по отношению к краям ленты валами, к которым прикреплены ограничивающие борта, шарнирную подвеску с установленными на противоположныхее концах противовесом и разравнивателем с датчиком качества сыпучего материала, датчик угла наклона подвески и вычислительный блок, входы которого соединены с выходами датчика качества сыпучего материала и датчика угла наклона подвески, в котором каждый ограничивающий борт выполнен в виде

прямого геликоида, осью которого является прилегающая к поверхности ленты сторона борта, оно снабжено двумя шкивами, выполненными в виде двухсторонней спирали каждый, четырьмя тросиками,, двумя блоками и двумя грузами, причем шкивы закреплены на осях, параллельных ленте конвейера, с возможностью свободно го вращения, на середине каждого Шкива закреплены концы двух тросиков, каждый из которых частично намотан на свою спираль, причем два тросика другими концами соединены с бортами , а два других тросика перекинуты через блоки и соединены с грузами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анализа качестваСыпучЕгО МАТЕРиАлА | 1979 |

|

SU816552A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2340529C1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2336214C1 |

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1983 |

|

SU1111959A1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1985 |

|

SU1305097A1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА НАСЫПНЫМ ГРУЗОМ | 1997 |

|

RU2137697C1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

1. Способ анализа качества сыпучего материала на ленту конвейера, основанный на сужении потока сыпучего материала с помощью поворотных ограничивающих бортов, последующем сглаживании поверхности сыпучего . материала с помощью шарнирной подвески и анализе качества с помощью датчика, закрепленного на шарнирной подвеске, отличающийся тем, что, с целью упрощения и повышения точности анализа при изменениях производительности конвейера, непрерывно воздействуют на свободные концы поворотных ограничивающих бортов в сторону их сужения с силой, обратно пропорциональной мгновенно(Л му значению производительности конвейера.

Изобретение относится к конвейер ному транспорту преимущественно к горнодобывающей промышленности и мо жет быть использовано для анализа качества потока сыпучего материала на ленте конвейера с целью оператив ного вмешательства в технологию добычи или обогащения, в частности для анализа зольности угля и продук тов его обогащения, содержания желе за или марганца в железных или марганцевых рудах и т.п. Известно устройство для анализа качества сыпучего материала на лен те конвейера, содержащее два ограни чивающих борта и шарнирную подвеску с установленными на противолежащих ее концах противовесом и разравнива телем и датчик качества сыпучего ма териала СИ . Устройство настраивают в процессе его монтажа, ориентируясь на сре нюю производительность конвейера, на котором оно монтируется. Этим, однозначно определяют положение ограничивающих бортов, которые при контакте жестко закрепляют к ставу конвейера. Тогда при уменьшении нагрузки на конвейере под разравнивателем не обеспечивается слой насыщения и устройство становится неработоспособным. Если же нагрузка на конвейер сильно увеличивается, то часть потока угля, не успевая проходить меж ду ограничивающими бортами, пересыпается. При увеличении расстояния между ограничивающими бортами умень шается пересыпка угля, но увеличива ется время неработоспособности устройства при недостаточном слое, и наоборот. Эти недостатки устранены в спосо бе анализа качества сыпучего матери ла на ленте конвейера, основанном на сужении потока сыпучего материала с помощью поворотных ограничивающих бортов, последующем сглаживании поверхности сыпучего материала с помощью шарнирной подвески и анализе качества с помощью датчика, закрепленного на шарнирной подвеске, в котором сужение потока осуществляют по сигналу с датчика угла наклона шарнирной подвески по принципу экстремального регулирования, сужая ограничивающие борты до того момента, пока сигнал с датчика угла наклона шарнирной подвески не достигнет наперед заданной величины 2. Недостатки способа - сложность его осуществления ввиду необходимости получения сигнала от специального датчика угла наклона шарнирной подвески, специальной обработки полученного сигнала в экстремальном регуляторе, реверсивного двигателя с редуктором для обработки управляющего сигнала и т.д. Кроме того, .известный способ имеет большие погрешности анализа при переменной производительности конвейера, что связано с зависимостью сигнала от датчика угла, а не от производительности конвейера, а также с инерционностью датчика угла, экстремального регулятора и реверсивных двигателей, что неизбежно приводит к колебательному процессу. Указанные недостатки известного устройства устранены в устройстве для анализа сыпучего материала на ленте конвейера, содержащем два ограничивающих борта с перпендикулярны ми по отношению к краям ленты валами к которым прикреплены ограничивающие борты, шарнирную подвеску с установленными на противоположных концах противовесом и разравнивателем

.с датчиком качества сыпучего материала, датчик угла наклона подвески и вычислительный блок, входы которого соединены с выходами датчи э. качества сыпучего материала и датчика угла наклона подвески, причем каждый ограничивающий борт выполнен в виде прямого геликоида, осью которого является прилегающая к поверхности ленты сторона борта, а устройство снабжено экстремальным регулятором и приводами валов 21,

Недостатки известного устройства - его значительная сложность, вызванная наличием сложного и дорогого экстремального регулятора и реверсивных двигателей с редукторами, а также низкая точность анализа при изменениях производительности конвейера, что связано с зависимостью сигнала на выходе экстремального регулятора не с производительностью конвейера, по которой и необходимо осуществлять сужение потока, а с толщиной слоя материала, выходящего через окно, которая определяется в большей степени неравномерностью материала по ленте нежели средней производительностью конвейера. Кроме того, низкая точность устройства обусловлена инерционностью датчика угла наклона подвески, его установкой сзади бортов, инерционностью экстремального регулятора и реверсивных двигателей с редукторами. Как показывает практика, низкая точность обусловлена также колебательным характером работы известного устройства.

Цель изобретения - упрощение и повышение точности анализа при изменениях производительности конвейера ,

Поставленная цель достигается тем, что согласно способу анализа качества сыпучего материала на ленте конвейера, основанному на сужении потока сыпучего материала с помощью поворотных ограничивающих бортов, последующем сглаживании поверхности сыпучего материала с помощью шарнирной подвески и анализе качества с помощью датчика, закрепленного на шарнирной подвеске, непрерывно воздействуют на свободные концы поворотных ограничивающих бортов в сторону их сужения с силой, обратно пропорциональной значению производительности конвейера.

Устройство для анализа качества сыпучего материала на ленте конвейера, содержащее два ограничивающих борта с перпендикулярными по отношению к краям ленты валами, к которым прикреплены ограничивающие борты, шарнирную подвеску с установленными на противоположных ее концах противовесом и разравнивателем

с датчиком качества сыпучего материала, датчик угла наклона подвески и вычислительный блок, входы которого соединены с выходами датчика качества сыпучего материала и датчика угла наклона подвески, в котором каждый ограничивающий борт выполнен в виде прямого геликоида, осью которого является прилегающая к поверхности ленты сторона борта, снабжено

0 двумя шкивами, выполненными в виде двусторонней спирали каждый, четырьмя тросиками, двумя блоками и двумя грузами, причем шкивы закреплены на осях, параллельных ленте

с конвейера, с возможностью свободного вращения, на середине каждого шкива закреплены концы двух тросиков, каждый из которых частично намотан на свою спираль, причем два тросика другими концами соединены

0 с бортами, а два других тросика перекинуты через блоки и соединены с грузами.

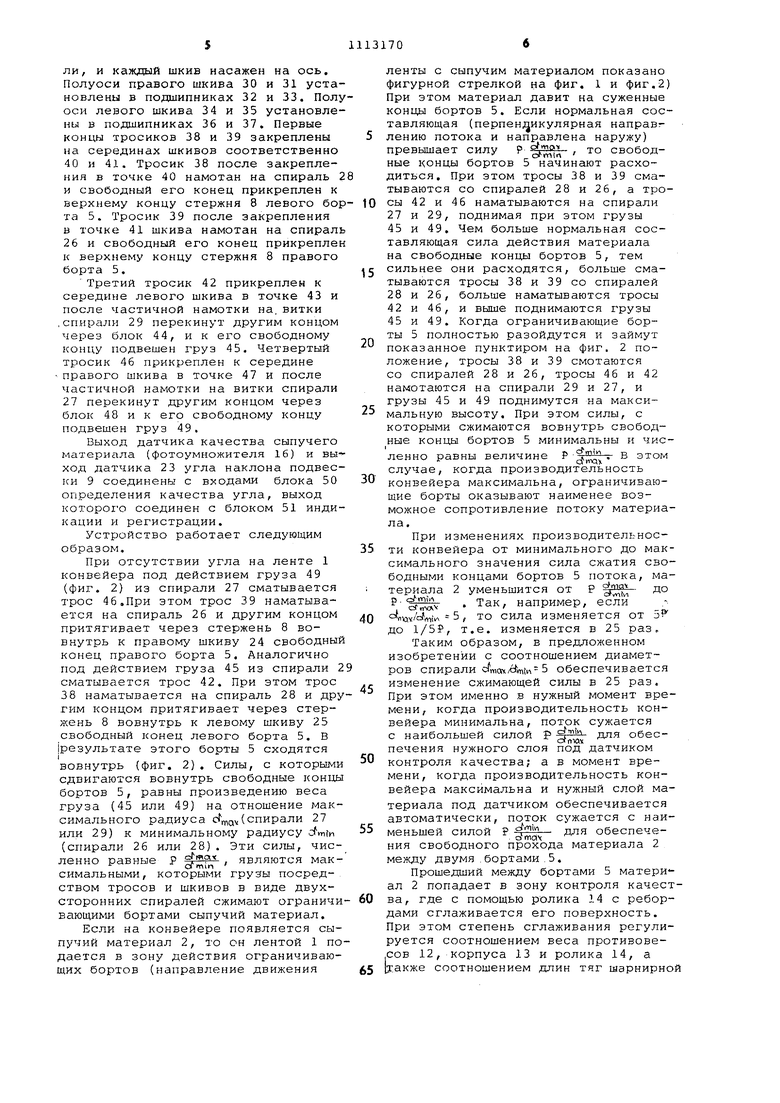

На фиг, 1 схематически показано устройство, вид сбоку; на фиг, 2 5 конвейер вид сверху (шкивы показаны в увеличенном масштабе),

На конвейерной ленте 1 находится слой сыпучего, материала 2, Перпендикулярно к краям ленты 1 по обе

0 стороны конвейера симметрично установлены валы 3, которые могут поворачиваться в подшипниках 4, К валам 3 прикреплены ограничивающие борты 5, каждый из которых выполнен

5 в виде прямого гелокоида, осью которого является прилегающая к ленте 1 сторона 6 борта 5, Противоположные или верхние стороны 7 бортов 5 остшотся свободными. На вертикальных сторонах бортов 5 имеются

0 прикрепленные к бортам стержни 8,

Устройство имеет шарнирную подвеску 9, закрепленную на неподвижной портальной раме 10 с помощью четырех шарниров 11, На одном кон5 це подвески 9 закреплен противовес 12, а на другом - разравниватель, состоящий из корпуса 13 и цилиндрического ролика 14, с ребордами на краях, В корпусе 13 установлен дат0 чик качества сыпучего материала, выполненный в виде сцинтиллятора 15, сочлененного с фотоумножителем 16, а также рабочего 17 и компенсационного 18 источников гамма-излучения,

5 установленных в контейнерах-коллиматорах 19 и 20, Между одной из тяг подвески 9 и портальной рамой 10 на шарнирах 21 и 22 закреплен датчик 23 угла наклона подвески 9,

0 На выходе свободных концов ограничивающих бортов 5 установлены два шкива 24 и 25, каждый из которых выполнен в виде двух спиралей 26 и 27 и 28 и 29 соответственно, т.е, пред5 ставляют собой двусторонние спирали, и каждый шкив насажен на ось. Полуоси правого шкива 30 и 31 уста новлены в подшипниках 32 и 33. Пол оси левого шкива 34 и 35 установле ны в подшипниках 36 и 37, Первые концы тросиков 38 и 39 закреплены на серединах шкивов соответственно 40 и 41. Тросик 38 после закрепления в точке 40 намотан на спираль и свободный его конец прикреплен к верхнему концу стержня 8 левого бо та 5. Тросик 39 после закрепления в точке 41 шкива намотан на спирал 26и свободный его конец прикрепле к верхнему концу стержня 8 правого борта 5, Третий тросик 42 прикреплен к середине левого шкива в точке 43 и после частичной намотки на. витки .спирали 29 перекинут другим концом через блок 44, и к его свободному концу подвешен груз 45. Четвертый тросик 46 прикреплен к середине правого шкива в точке 47 и после частичной намотки на витки спирали 27перекинут другим концом через блок 48 и к его свободному концу подвешен груз 49. Выход датчика качества сыпучего материс1ла (фотоумножителя 16) и вы ход датчика 23 угла наклона подвес ки 9 соединены с входами блока 50 определения качества угла, выход которого соединен с блоком 51 инди кации и регистрации. Устройство работает следующим образом. При отсутствии угла на ленте 1 конвейера под действием груза 49 (фиг, 2) из спирали 27 сматывается трос 46,При этом трос 39 наматывается на спираль 26 и другим концом притягивает через стержень 8 вовнутрь к правому шкиву 24 свободны конец правого борта 5. Аналогично под действием груза 45 из спирали сматывается трос 42, При этом трос 38 наматывается на спираль 28 и др гим концом притягивает через стержень 8 вовнутрь к левому шкиву 25 свободный конец левого борта 5, В результате этого борты 5 сходятся вовнутрь {фиг. 2), Силы, с которыми сдвигаются вовнутрь свободные концы бортов 5, равны произведению веса груза (45 или 49) на отношение максимального радиуса (спирали 27 или 29) к минимальному радиусу cfmtn (спирали 26 или 28) . Эти сшш, численно равные Р являются максимальными, которыми грузы посредством тросов и шкивов в виде двухсторонних спиралей сжимают ограничи вающими бортами сыпучий материал. Если на конвейере появляется сыпучий материал 2, то он лентой 1 по дается в зону действия ограничивающих бортов (направление движения ленты с сыпучим материалом показано фигурной стрелкой на фиг, 1 и фиг.2) При этом материал давит на суженные концы бортов 5, Если нормальная составляющая (перпендикулярная направо лению потока и направлена наружу) превышает силу Р , то свободные концы бортов 5 начинают расходиться. При этом тросы 38 и 39 сматываются со спиралей 28 и 26, а тросы 42 и 46 наматываются на спирали 27и 29, поднимая при этом грузы 45 и 49, Чем больше нормальная составляющая сила действия материала на свободные концы бортов 5, тем сильнее они расходятся, больше сматываются тросы 38 и 39 со спиралей 28и 26, больше наматываются тросы 42 и 46, и вьлие поднимаются грузы 45 и 49, Когда ограничивающие борты 5 полностью разойдутся и займут показанное пунктиром на фиг, 2 положение, тросы 38 и 39 смотаются со спиралей 28 и 26, тросы 46 и 42 намотаются на спирали 29 и 27, и грузы 45 и 49 поднимутся на максимальную высоту. При этом силы, с которыми сжимаются вовнутрь свободные концы бортов 5 минимальны и численно равны величине Р gi . В этом случае, когда производительность конвейера максимальна, ограничивающие борты оказывают наименее возможное сопротивление потоку материала. При изменениях производительности конвейера от минимального до максимального значения сила сжатия свободными концами бортов 5 потока, материала 2 уменьшится от Р например, если c iiiav/ofrtiivx - 5, то сила изменяется от 3 до 1/5Р, т.е. изменяется в 25 раз„ Таким образом, в предложенном изобретении с соотношением диаметров спирали с п1с«Дг(1л-5 обеспечивается изменение сжимающей силы в 25 раз. При этом именно в нужный момент времени, когда производительность конвейера минимальна, поток сужается с наибольшей силой Р для обеспечения нужного слоя под датчиком контроля качества; а в момент времени, когда производительность конвейера максимальна и нужный слой материала под датчиком обеспечивается автоматически, пцток сужается с наиДЛЯ обеспечеменьшей силой 1 1М( ния свободного прохода материала 2 между двумя .бортами.5, Прошедший между бортами 5 материал 2 попадает в зону контроля качества, где с помощью ролика 14 с ребордами сглаживается его поверхность. При этом степень сглаживания регулируется соотношением веса противовесов 12, корпуса 13 и ролика 14, а также соотношением длин тяг шарнирной

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб | |||

| Обогащение и брикетирование угля, М-., ЦНИИЭИуголь, 1978, № 4, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-09-15—Публикация

1983-06-03—Подача