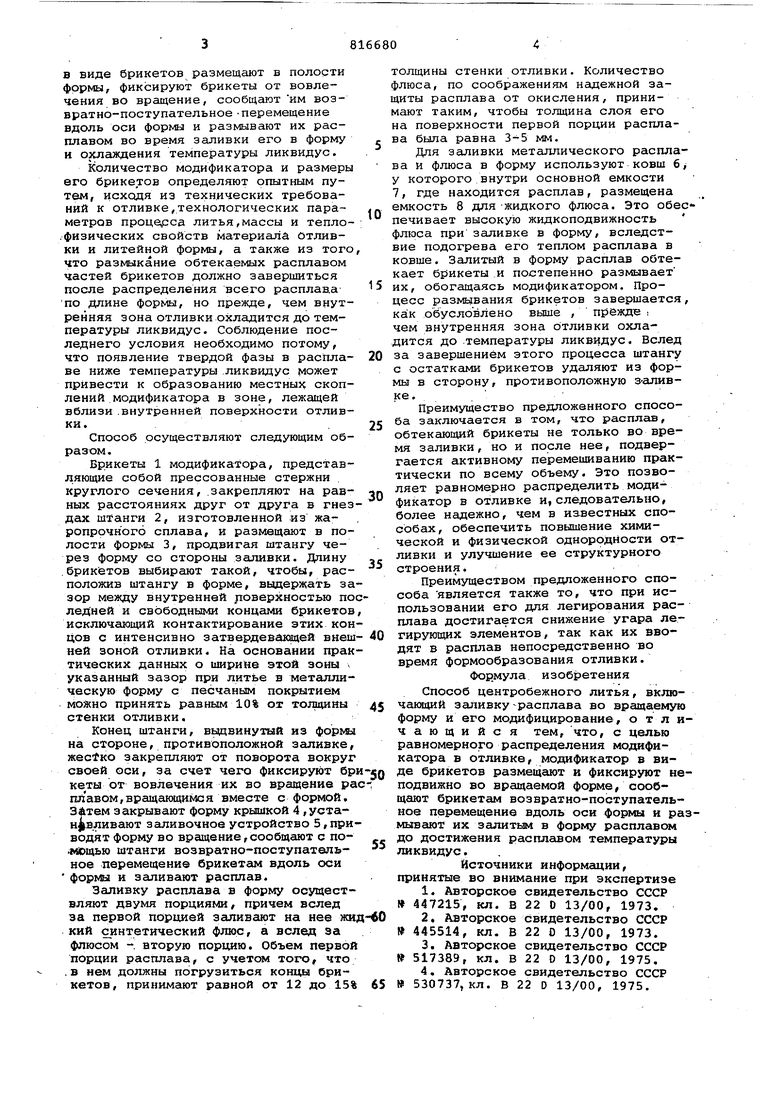

Изобретение относится к литейному производству, в частности к технологии центробежного литья, преимущественно толстостенных трубчатых изделий.. Известны способы центробежного литья, в которых,с целью повышения химической и физической однородности отливки и улучшения структуры металла, вводят на струю последнего во время заливки его в изложницу либо только металлический порошок либо металлический порошок и порошко образный флюс в различной очередности: вначале порошок, затем флюс 12 сначала флюс,-затем смесь флюса с порошком f3j.ir-вначале флюс, затем по рошок и вновь флмс При этом, вв дя только металлический порошок, цик лически изменяют частоту вращения из ложницы, а вводи металлический порошок и флюс, вращают изложницу с постоянной частотой. Недостаток этих способов - отрицательно влияющее на качество отливки неравномерное распределение в ней ме таллического порошка. Оно происходит, во-первых, пбтому, что как при введении без флюса, так и с флюсом порошок частично спекается на стру металла в твердые корки и после поступления во вращгиощуюся форму образуют в теле отливки значительныеместные скопления, во-вторых, потому, что при введении порошка и флюса часть металла либо в конце, либо в начале, либо и в конце и в начале заливки поступает во вращающуюся форму без металлического порошка на струе, в-третьих, потому, что нельзя достаточно хорошо перемешать металл в форме, так как при пЬстоянной частоте вршцения перемешивание идет в основном в течение относительно короткого времени заливки металла, а увеличение времени перемешивания за счет циклического изменения частоты врбицения не может дать существенного улучшения, поскольку при толстостенных крупногабаритных отливкгис большие вращающиеся массы не позволяют осуществлять резкие торможения и разгоны формы. Цель изобретения - обеспечение равномерного распределения модификатора в отливке. Указанная цель достигается тем, что и способе центробежного литья, включающем модифицирование расплава во вращающейся форме, модификатор в виде брикетов размещают в полости формы, фиксируют брикеты от вовлечения во вращение, сообщают им возвратно-поступательное перемещение вдоль оси формы и размывают их расплавом во время заливки его в форму и охлаждения температуры ликвидус. Количество модификатора и размеры его брикетов определяют опытным путем, исходя из технических требований к отливке,технологических параметров процесса литья,массы и тепло/физических свойств материал Отливки и литейной формы, а также из того что размыкание обтекаемых расплавом частей брикетов должно завершиться после распределения всего расплата по Длине формы, но прежде, чем внутренняя зона отливки охладится до температуры ликвидус. Соблюдение последнего условия необходимо потому, что появление твердой фазы в расплаве ниже температуры .ликвидус может привести к образованию местных скоплений модификатора в зоне, лежащей вблизи.внутренней поверхности отливки. Способ осуществляют следующим образом. Брикеты 1 модификатора, представляющие собой прессованные стержни круглого сечения, .закрепляют на равных расстояниях друг от друга в гнез дах штанги 2, изготовленной из жаропрочного сплава, и размещают в полости формы 3, продвигая штангу через форму со стороны заливки. Длину .брикетов выбирают такой, чтобы, расположив штангу в форме, вьздержать за зор между внутренней поверхностью по ледней и свободными концами брикетов исключающий контактирование этих кон цов с интенсивно затвердевакедей внеш ней зоной отливки. На основании прак тических данных о ширине этой зоны указанный зазор при литье в металлическую форму с песчаным покрытием можно принять равным 10% от толщины стенки отливки. Конец штанги, вьщвинутый из формы на стороне, противоположной запивке, закрепляют от поворота вокруг своей оси, за счет чего фиксируют бр кеты от вовлечения их во вращение ра плавом,вращающимся вместе с формой. Зйтем закрывают форму крышкой 4 ,устан вливают заливочное устройство 5,при водят форму во вращение, сообщают с по аяцью штанги возвратно-поступательное перемещение брикетам вдоль оси формы и заливают расплав. Запивку расплава в форму осуществляют двумя порциями, причем вслед за первой порцией запивают на нее жи кий синтетический флюс, а вслед за флюсом - вторую порцию. Объем первой порции расплава, с учетом того что .в нем должны погрузиться концы брикетов, принимают равной от 12 до 15% толщины стенки отливки. Количество люса, по соображениям надежной заиты расплава от окисления, приниают таким, чтобы толщина слоя его на поверхности первой порции расплава была равна 3-5 мм. Для заливки металлического расплава и флюса в форму используют ковш 6, у которого внутри основной емкости 7, где находится расплав, размещена емкость 8 для жидкого флюса. Это обеспечивает высокую жидкоподвижность флюса при заливке в форму, вследствие подогрева его теплом расплава в ковше. Запитый в форму расплав обтекает бЕ1Икеты и постепенно размывает их, обогащаясь модификатором. Процесс размывания брикетов завершается, ка:к обусловлено выше , преждв . чем внутренняя зона отливки охладится до .температуры ликвидус. Вслед за завершением этого процесса штангу с остатками брикетов удаляют из формы в сторону, противоположную з-аливПреимущество предложенного способа заключается в том, что расплав, обтекающий брикеты не только во время заливки, но и после нее, подвергается активному перемешиванию практически по всему объему. Это позволяет равномерно распределить модификатор в отливке И| следовательно, более надежно, чем в иавестных способах, обеспечить повЕЛшение химической и физической однородности отливки и улучшение ее структурного строения. Преимуществом предложенного способа является также то, что при использовании его для легирования расплава достигается снижение угара легирующих элементов, так как их вводят в расплав непосредственно во время формообразования отливки. Формула изобретения Способ центробежного литья, включающий заливку-расплава во вращаемую форму и его модифицирование, о т л ичающийся тем, что, с целью равномерного распределения модификатора в отливке, модификатор в виде брикетов размещают и фиксируют неподвижно во вращаемой форме, сообщают брикетам возвратно-поступательное перемещение вдоль оси формы и размывают их залитым в форму расплавом до достижения расплешом температуры ликвидус. , Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 447215, кл. В 22 О 13/00, 1973. 2.Авторское свидетельство СССР 445514, кл. В 22 О 13/00, 1973. 3.Авторское свидетельство СССР 517389, кл. в 22 О 13/00, 1975. 4.Авторское свидетельство СССР № 530737, кл. В 22 D 13/00, 1975.

//// /////./////////л

7 f

(,

П

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| Способ центробежной отливки прокатных валков | 1979 |

|

SU789228A1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОПОГЛОЩАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ, СОДЕРЖАЩЕГО СЛОИ С КАРБИДОМ БОРА | 2018 |

|

RU2693669C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОННО-ПОГЛОЩАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ, СОДЕРЖАЩЕГО СЛОИ С ДИБОРИДОМ ТИТАНА | 2018 |

|

RU2693580C1 |

Авторы

Даты

1981-03-30—Публикация

1979-05-04—Подача