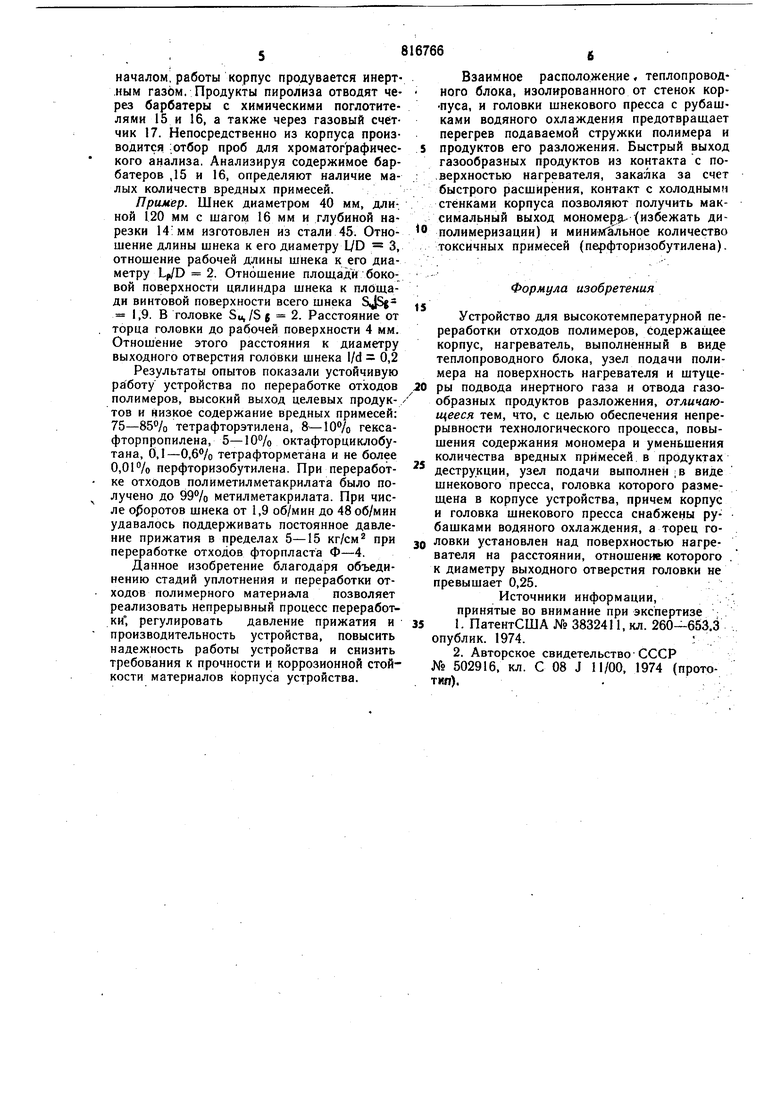

(54) УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРОВ уменьшение количества вредных примесей в продуктах деструкции. Достигается указанная цель благодарятому, что в устройстве для высокотемпературной переработки отходов полимеров, содержащем корпус, нагреватель, выполненный в виде теплопроводного блока, узел подачи полимера на поверхность нагревателя и штуцеры подвида инертного газа и отвода газообразных продуктов разложения, .узел подачи выполнен в виде шнекового пресса, головка которого размещена в корпусе устройства, причем корпус и головка щнекового пресса снабжены рубащками водяного охлаждения, а торец головки, установлен над поверхностью нагревателя на расстоянии, отношение которого к диаметру выходного отверстия головки не превышает 0,25. На фиг. 1 показано устройство, общий вид; на фиг. 2 - корпус с нагревателем и узел подачи. Устройство содержит узел подачи ,полимера, выполненный в виде шнекового пресса со шнеком 1, связанным с электромотором 2 через редуктор 3, позволяющий менять скорость вращения шнека от 0,48 до 480 об/мин; шнек установлен в цилиндре 4, на конце которого размешена коническая головка 5 с рубашкой, выполненной в виде полости А водяного ее охлаждения. Цилиндр 4 и головка 5 выполнены из стали XI8H9T. На валу шнека I установлена предохранительная муфта 6. Цилиндр 4 шнека соединен с загрузочным цилиндром 7, внутри которого размещен шток 8. Нагреватель состоит из массивного теплопроводного медного -блока -9, который нагревает электрическую спираль 10, с рабочей поверхностью 11. Узел подачи и нагреватель смонтированы в корпусе 12, имеющем рубашку в виде полости Б водяного охлаждения и штуцеры 13, 14 соответственно для подвода инертного газа и отвода газообразных продуктов разложения, барбатеры с химическими поглотителями 15, 16 и газовый счетчик 17. В цепи электрической спирали установлен автотрансформатор 18. Вблизи рабочей поверхности блока 9 установлена термопара 19, выведенная на автоматический ноте1щиометр 20. Торец головки 5 расположен над рабочей поверхностью 11 блока 9 нагревателя на таком расстоянии, чтобы отношение его к диаметру выходного отверстия головки не превышало 0,25. Этим исключается меха ничесжое разрушение поступающего из питателя прессованного блока отходов полимеров при любом значении давления прижатия. Для получения высокого выхода продуктов постоянного состава и снижения содержания вредных примесей нужно обеспечить устойчивую транспортировку, уплотнение и подачу твердого волокнистого, сыпучего или кускового материала с «постоянным давлением порядка 10 кг/см 2 на выходе, независимо от сопротивления и расхода. Обеспечение непрерывной подачи материала связано -с необходимостью согласования скорости подачи с небольшой, порядка 10 м/сек, скоростью линейного пиролиза, а также поддержания заданного давления подаваемоймассы на рабочую поверхность нагревателя. Для этого при определенной геометрии шнека в условияк трения (температура, чистота поверхности шнека и цилиндра, образивные свойства подаваемого материал необходимо подобрать отношение длины шнека к его диаметру таким образом, чтобы при достижении определенного давления в головке нарушалось сцепление подаваемого материала со шнеком и начиналось его проскальзывание, что сопровождается уменьшением расхода. При уменьшении давления появляется осевая составляющая скоро,сти перемещения материала, увеличивается расход. При увеличении давления на выходе из шнека величина расхода резко падает от величины, близкой к геометрической производительности шнекового пресса, до величины, задаваемой нагревателем. Если выход из головки закрыт, расход падает до нуля. Подбором скорости вращения щнека таким образом, чтобы его геометрическая производительность превышала потребление материала на выходе не менее чем в два раза, обеспечивают постоянное давление уплотнения и подачи материала, при этом отношение длины шнека к его диаметру должно быть в пределах 1,5-10. Снабжение головки 5 и корпуса ,12 рубашками водяного , охлаждения позволяет поддерживать температуру устро,йства ни-, же 00°С (кроме нагревателя) и использовать в качестве конструктивного материала сталь Х18Н9Т. На рабочей поверхности блока 9 нагревателя можно поддерживать температуру от 500 до С. Устройство работает следующим образом. Отходы полимеров через загрузочный цилиндр 7 штоком перемещаютсяв цилиндр 4 шнека 1, уплотняются и прижимаются шнеком 1 к раскаленной, поверхности 11 медного блока 9, на которой ироисходит деструкция полимеров. Шнек 1 приводится в движение электромотором 2 через редуктор Зх и предохранительную муфту: 6. Температура рабочей поверхности измеряется термопарой 19, выведенной на автоматический потенциометр 20, и может регулироваться изменением величины электрического тока через спираль 10 с помощью автотрансформатора 18. Рубашки водяного охлаждения, которыми снабжены корпус 12 и головка 5, позволяют поддерживать низкой температуру узла подачи и корпуса. Перед

началом работы корпус продувается инерт.ным газом. Продукты пиролиза отводят через барбатеры с химическими поглотителями 15 и 16, а также через газовый счетчик 17. Непосредственно из корпуса производится :отбор проб для хроматографического анализа. Анализируя содержимое барбатеров ,15 и 16, определяют наличие малых количеств вредных примесей.

Пример. Шнек диаметром 40 мм, длиной 120 мм с шагом 16 мм и глубиной нарезки 14: мм изготовлен из стали 45. Отношение длины шнека к его диаметру L/D 3, отношение рабочей мины шнека к его диаметру LP/D 2. Отношение площади боковой поверхности цилиндра шнека к площади винтовой поверхности всего шнека SjSg 1,9. В головке 5ц/5 j 2. Расстояние от торца головки до рабочей поверхности 4 мм. Отношение этого расстояния к диаметру выходного отверстия голОвки шнека 1/d 0,2

Результаты опытов показали устойчивую работу устройства по переработке отходов полимеров, высокий выход целевых продуктов и низкое содержание вредных примесей: 75-85% тетрафторэтилена, 8-10% гексафторпропилена, 5-10% октафторциклобутана, 0,1-0,6% тетрафторметана и не более 0,01% перфторизобутилена. При переработке отходов полиметилметакрилата было получено до 99% метилметакрилата. При числе оборотов шнека от 1,9 об/мин до 48 об/мин удавалось поддерживать постоянное давление прижатия в пределах 5-15 кг/см при переработке отходов фторпласта Ф-4.

Данное изобретение благодаря объединению стадий уплотнения и переработки отходов полимерного материала позволяет реализовать непрерывный процесс переработки, регулировать давление прижатия и производительность устройства, повысить надежность работы устройства и снизить требования к прочности и коррозионной стойкости матерналов корпуса устройства.

Взаимное расположение, теплопроводного блока, изолированного от стенок корпуса, и головки шнекового пресса с рубашками водяного охлаждения предотвращает перегрев подаваемой стружки полимера и

продуктов его разложения. Быстрый выход газообразных продуктов из контакта с поверхностью нагревателя, закалка за счет быстрого расширения, контакт с холодными стенками корпуса позволяют получить максимальный выход мономерэ- избежать диполимеризации) и миним льное количество токсичных примесей (перфторизобутилена).

Формула изобретения

Устройство для высокотемпературной переработки отходов полимеров, содержавшее корпус, нагреватель, выполненный в виде теплопроводного блока, узел подачи полимера на поверхность нагревателя и штуцеры подвода инертного газа и отвода газообразных продуктов разложения, отличающееся тем, что, с целью обеспечения непрерывности технологического процесса, повышения содержания мономера и уменьшения количества вредных примесей в продуктах деструкции, узел подачи выполнен ;В виде шнекового пресса, головка которого размещена в корпусе устройства, причем корпус и головка шнекового пресса снабжены рубашками водяного охлаждения, а торец головки установлен над поверхностью нагревателя на расстоянии, отношение которого к диаметру выходного отверстия головки не превышает 0,25.;

Источники информации,.

принятые во внимание при экспертизе

1. ПатентСША № 3832411, кл. 260-653.3 публик. 1974.

2. Авторское свидетельство СССР 502916, кл. С 08 J 11/00, 1974 (протоип). .1

г.год /s - fiiOB

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| СПОСОБ И УСТРОЙСТВО АЛЛОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ СИЛЬНО ПЕРЕГРЕТЫМ ВОДЯНЫМ ПАРОМ | 2023 |

|

RU2827594C1 |

| СПОСОБ СМЕШЕНИЯ ГОРЮЧЕГО ПОРОШКА С РАСПЛАВОМ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068291C1 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| Способ экологичной утилизации полимерных отходов и устройство для его осуществления | 2019 |

|

RU2768555C2 |

| Установка для переработки битумсодержащих отходов поршневая | 2018 |

|

RU2687405C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ПО ПЕРЕРАБОТКЕ ФЕКАЛЬНЫХ МАСС И ПИЩЕВЫХ ОТХОДОВ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2682573C2 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ВСПЕНЕННЫХ ПОЛИМЕРОВ | 2020 |

|

RU2752478C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-15—Подача