(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеприпаса | 1975 |

|

SU591439A1 |

| Ангобирующее покрытие для огнеупоров | 1976 |

|

SU765242A1 |

| Шихта для изготовления огнеприпаса | 1991 |

|

SU1838277A3 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU996394A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| Шихта для изготовления огнеприпаса | 1979 |

|

SU863569A1 |

| Ангобирующее покрытие для карбидкремнийсодержащего огнеприпаса | 1985 |

|

SU1313835A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Шихта для изготовления огнеприпаса | 1990 |

|

SU1787149A3 |

| Вяжущее | 1984 |

|

SU1175911A1 |

1

Изобретение относится к технике изготовления и эксплуатгдии карбидкремнийсодержащих огнеупоров в качестве огнеприпаса в керамической, огнеупорной и фарфоро-фаянсовой промышленности.

По основному.авт.св. 591439 известен состав шихты для изготовления огнеупоров, используемых в качестве огнеприпаса в керамической, огнеупорной и фарфоро-фаянсовой промышленности Шихта включает в себя карбид кремния, глину огнеупорную и глинозем технический l.

Для увеличения срока службы огнеприпаса шихта содержит глинозем с размером зерен 0,056 мм и дополнительно электрокорунд с размером зерен 0,2-0,03 мм при следукицем соотношении компонентов, вес.%: Карбид кремния 20-75 Глина огнеупорная 7-28 Глинозем

технический 0,1-25 Электрокорунд 10-30 В данной шихте оговорен гранулометрический состав карбида кремния. Однако известно, что гранулометрический состав карбида кремния значительно влияет на физико-технические

свойства и структуру порового пространства карбидкремнийсодержащего материала. Особо существенное влияние оказывает гранулометрический состав карбида кремния на механическую прочность и теплопроводность материала, а следовательно, и на срок службы огнеприпаса.

На долговечность огнеприпаса в

0 значительной степени оказывает влияние средний гидравлический диаметр пор материала, причем карбидкремнийсодержащий материал со средним гидравлическим диг1метром пор, например

5 2-3 мкм, намного устойчивее в зксплуатации, чем материалы с большим гидравлическим диаметром пор, например 5-6 мкм.

.Цель изобретения - повышение срока службы огнеприпаса за счет повыше0 НИН прочности и теплопроводности.

Указанная .цель достигается тем, что шихта для изготовления огнеприпаса содержит карбид кремния или

5 карбидкремнийсодержаший материал или их смесь следукицего фракционного состава, %:

2,5-1,0 мм5-80

1,0-0,5 мм19-55

0 0,5-0,1 мм0,5-50

и электрокорунд, %:

0,2-0,1 мм17-45

0,1-0,05 мм45-80

0,05-0,03 мм3-31

Причем суммарная поверхность зерен карбида кремния или карбидкремнийсодержащего материала или их смеси составляет 25-100% от поверхности зерен электрокорунда.

Физико-технические свойства материала огнеприпаса могут быть еще . более высокими, если взамен части ил всего карбида кремния ввести зерна карбидкремнийсодержащего материала, например регенерата карборундовьос огнеупоров, изготовленных из шихты, содержащей карбид кремния и глинистую связку, лом огнеупоров, изготовленных по известному способу, или их смесь при том же соотношении;поверхности зерен этого материала и зерен плавленного йлектрокорунда, что и для зерен карбида кремния.

При этом зерна регенерата значительно снижают окисляемость карбида кремния и способствуют повышению механической прочности материала благодаря наличию на их поверхности активных пленок кристобаллита или муллита способствующих активизации процесса образования муллита при обжиге огнеприпаса или являющихся центрами кристаллизации вторичного муллита.

Пример 1. Состав шихты для этажерочных плит туннельных вагонеток, изготавливаемых методом прессования на гидравлических прессах,%:

Карбид кремния 40

Электрокорунд 10

Глинозем ГК 25

Глина латная 25

Суммарная поверхность зерен карбида кремния в наполнителе данной шихты (карбид кремния, электрокорунд глинозем) составляет 98,7% от суммарной поверхности зерен электрокорунда в том же наполнителе.

10, 10 - 20 20 - - 10 20 10 10

Из указанной шихты при удельном давлении 500 кгс/см прессуют плиты для эта)ерок туннельных печей II обжига фарфора. Материал плит при пористости 24,7% и среднем гидравлическом диаметре пор 2,23 мкм имеет предел прочность 301 кгс/см, что почти в 2 раза выше предела прочности материала плит, изготавливаемых по известному способу без соблюдения соотношения поверхностей зерен,150-160 кгс/см По долговечности плиты из данного материала, несмотря на меньшее содержание карбида кремния в шихте, не уступают карборундовым плитам с содержанием карбида кремния 80%.

Пример 2, Состав шихты для капселей, изготавливаемых методом пластичного формования, % : Глина латная 20 Каолин,10

Карбид кремния 10 Регенерат карборундовых плит (содержание карбида кремния 60-75%) 25 Регенерат карбидкремнийсодержащихогнеупоров10

Электрокорунд .15

Глинозем 10 Суммарная поверхность введенных в наполнитель шихты карбида кремния и регенератов составляет 26/4% от поверхности зерен электрокорунда. Объемная плотность материала капселей, изготовленных методом пластичного формования на полуавтоматах, равна 2,2.г/см, пористость 21-22%. Пои среднем гидравлическом диаметре пор 2-3 мкм-материал имеет предел прочностина изгиб 190 кгс/см что в 1,2-1,3 раза выше предела прочности на изгиб материала, изготовленного из той же шихты по известному способу, но без соблюдения выбранного соотношения поверхностей зерен.

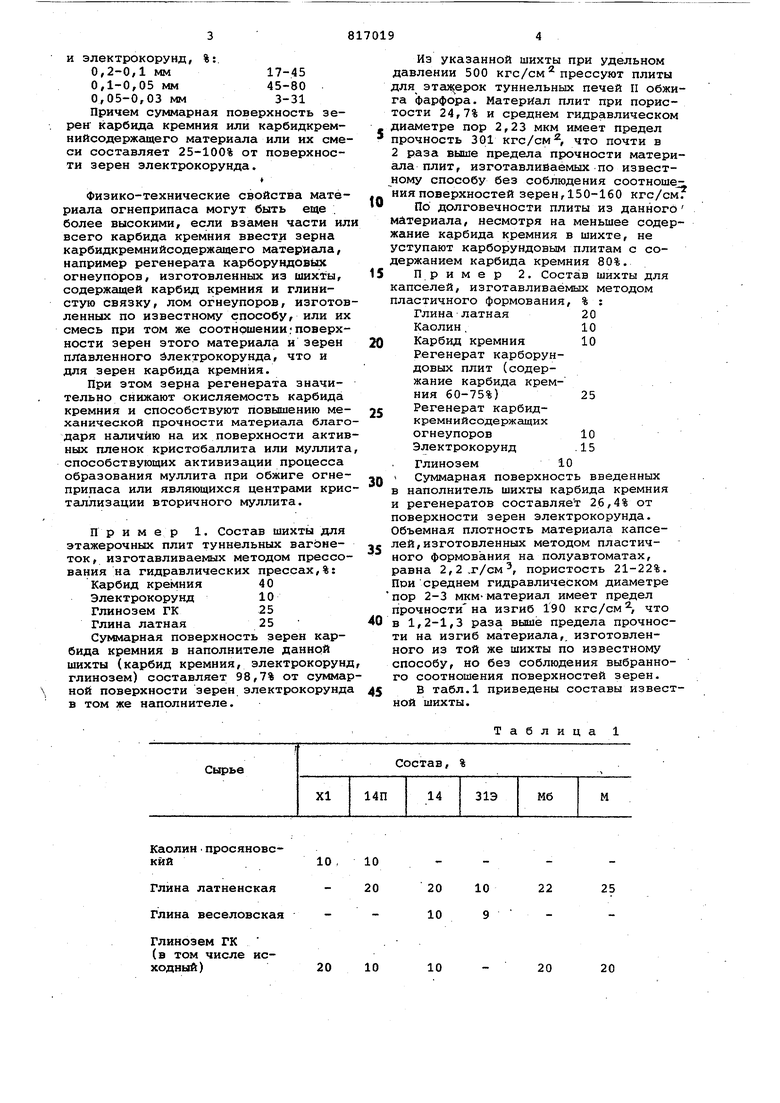

В табл.1 приведены составы известной шихты.

Таблица 1

10 9

25

22

20

20

Сырье

Проход через сито 10000 отв/см

Электрокорунд .

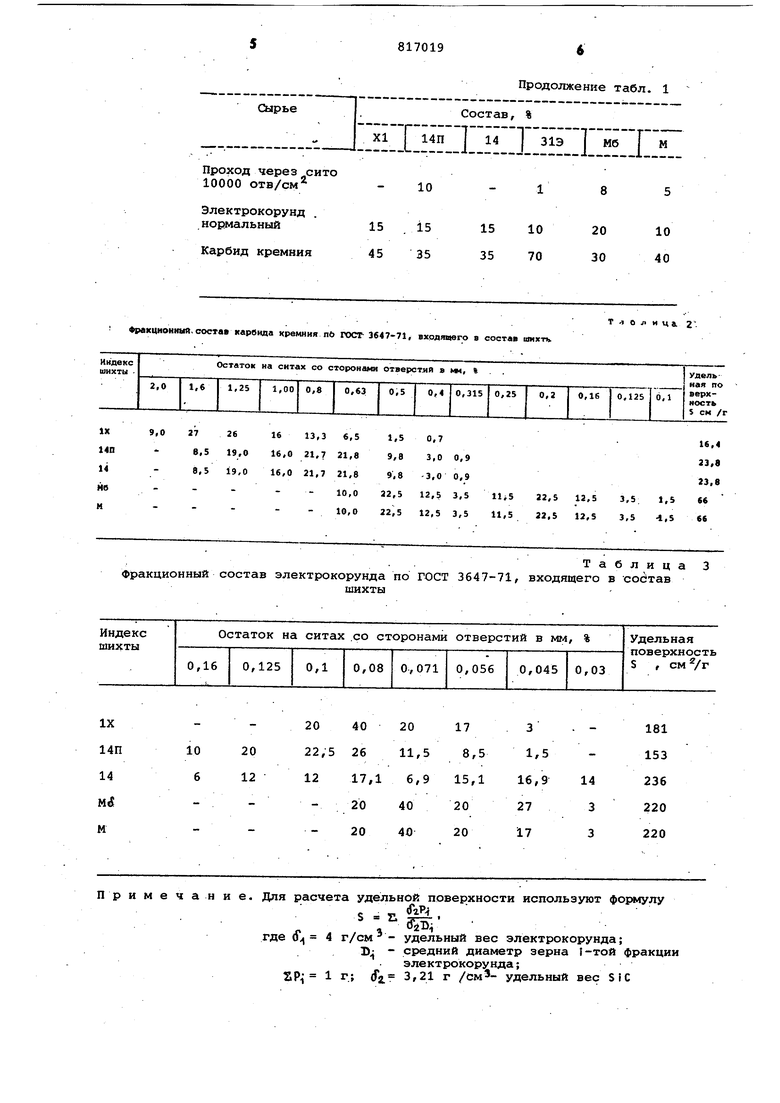

Фракционный, состав карбида кремния пЬ ГОСТ 3647-71, входящего а состав вжхть. фракционный состав электрокорунда по ГОСТ Примечание.

8170196

Продолжение табл. 1 Состав, % XI Г 14П Т 14 I 31Э Мб Г М

8

10

Tflo/iMua. 2 шихты Для расчета удельной поверхности используют формулу где л 4 г/см-удельный вес электрокорунда; SP 1 г.; d2.3,21 г /см- удельный вес SiC Таблица 3 3647-71, входящего в состав S-S Е. з ггdiUi - VTIfinb ). -средний диаметр зерна 1-той ф электрокорунда; Анализ соотношений порерхностей зерен карбида кремния и электрокорунда в наполнителях шихты Таблица 4

Авторы

Даты

1981-03-30—Публикация

1978-12-11—Подача