1

Изобретение относится к получению битуминозных составов, применяемых, для нанесения на различные основы при устройстве кровельного ковра промьшшенных зданий со щелочными производственными выделениями.

Известен гидроизоляционный материал, включающий битуминозные компоненты и полимерные добавки l .

Известный, материал имеет хорошие физико-механические и эксплуатационные характеристики, однако он не может применяться для кровельных покрытий промышленных зданий, ввиду слабой стойкости к действию щелочей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является состав, включающий битум, кумароновую смолу, резиновую крошку, ас&ест, канифсэль и пластификатор 2 .

Указанный состав широко применяется для нанесения на различные виды осйов, например металлическую фольгу, стеклоткань, и др. Рулонные материалы с этим вяжущим используются в кровельных покрытиях, а также для устройства гидроизоляции подземных соор ; е-яий.

Однако материалы на основе известного состава, характеризуются низкой стойкостью к действию щелочной среды.

Цель изобретения - повышение щелочестойкости.

Поставленная цель достигается тем, что гидроизоляционный состав, включающий битум, кумароновую смолу, резиновую крошку, асбест, канифоль и пластификатор, дополнительно содержит 65%-ный раствор олигомера полиизобутилена молекулярной массы 4000-9000 в минеральном масле и окись пропилена при следующем соотношении компонён5 тов, масс.%:

54-56

Битум 2-4

Кумароновая смола 15-22

Резиновая крошка 2-4

Канифоль

1-1,5 0 Пластификатор

65%-ный раствор

олигомера полиизобутилена молекулярной массы 40005 9000 в минеральном

5-10

масле

1-3

Окись пропилена

Остальное

Асбест

65%-яый раствор олигомера полиизо0 бутилена молекулярной массы 40009000 в минеральном масле получают по ТУ 38-101209-72. В качестве минерального масла используют трансформаторное масло.

Состав получают следуницим образом, В смеситель периодического действия согласно рецептуре, загружают битум, с температурой 180-200 С и резиновую крошку с канифолью и кумаррновой смолой. Через 30 мин после начала перемешивания в смеситель загружают асбест. Время смешения битумнорезиновой смеси с асбестом 40 мин. После этого в смеситель подают окись пропилена, пластификатор, раствор олигомера полиизобутилена в масле. Общее - смешения 1ч 30 мин. Температура смешения 180°С.

После перемешивания смесь поступает на Всшьцы, где находится в течение 10-,15 мин.

После снятия с вальцов готовое яжуадее подают в червячный пресс со щелевой головкой, на выходе из которой его наносят на стеклоосноэу. Толщина наносимоговяжущего на стекло, основу не должна превышать 2 км.

С верхней стороны вяжущее прикрывают слоем полиэтиленовой пленки или парафинированной бумагой. Готовый материал наматывё«от в рулоны.

В табл. 1 представлены предлагаемое составы.

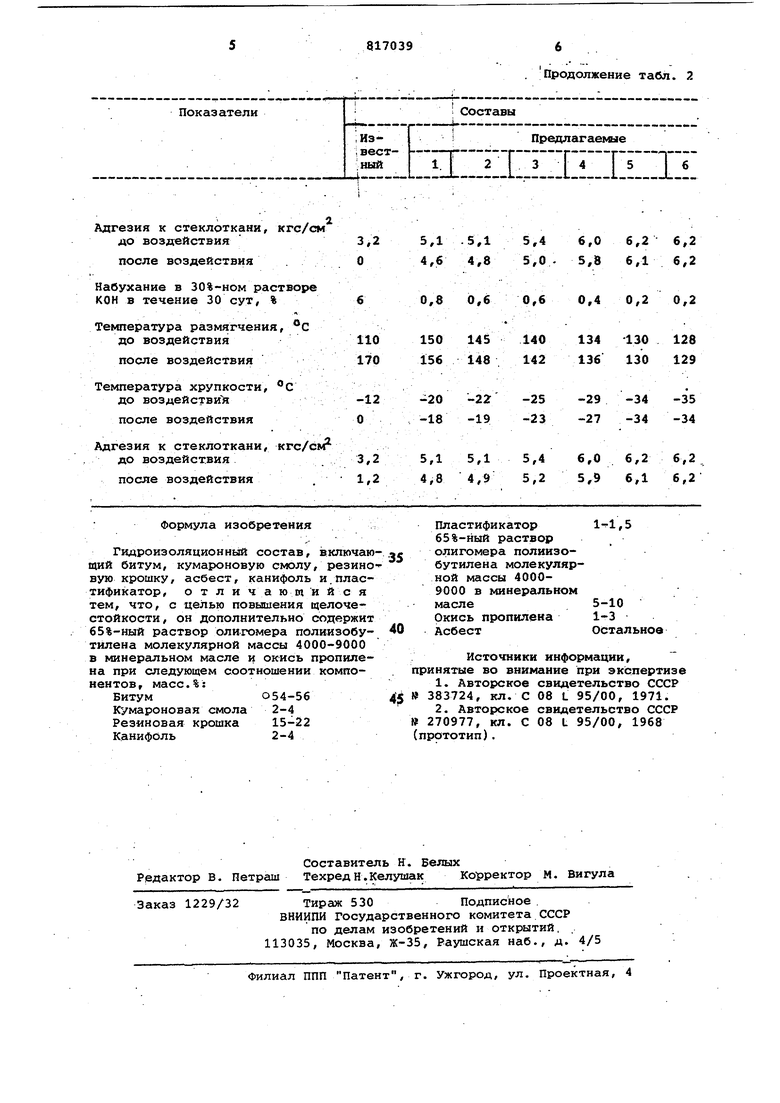

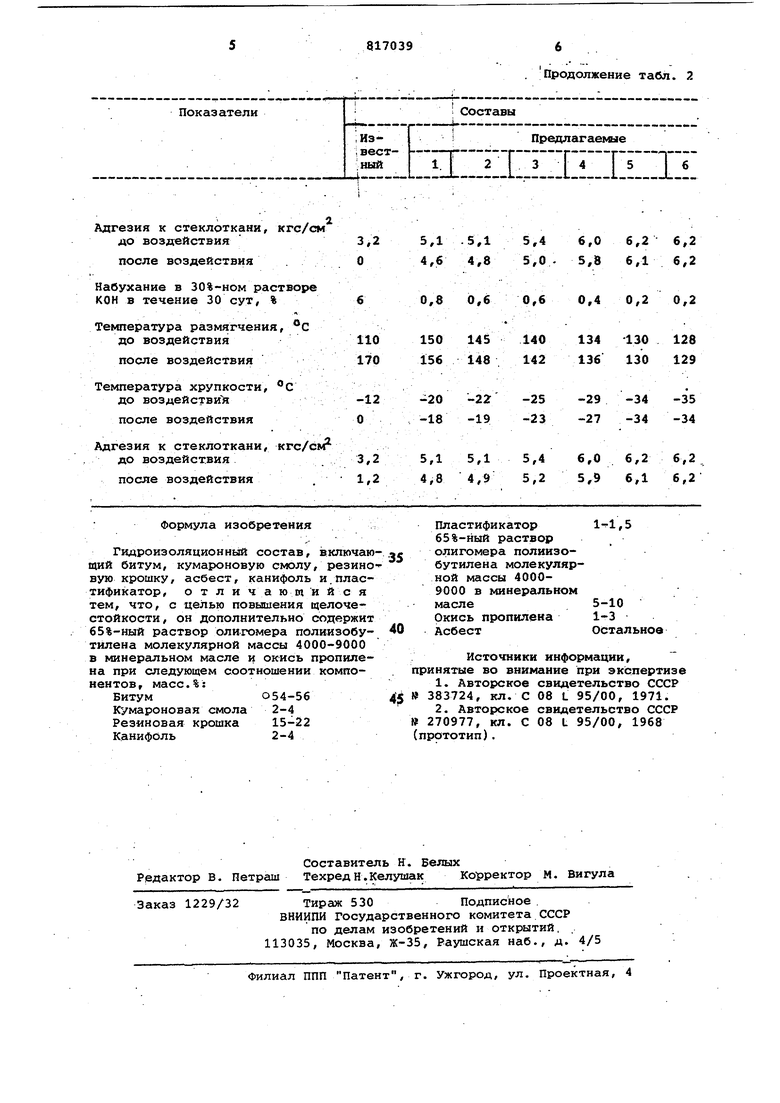

В табл. 2 представлены показатели свойств известного и предлагаемых составов . .

Из представленных в табл. 2 данных следует, что предлагаемый состав и после действия щелочной среды сох-: раняет высокие физико-механические свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 1993 |

|

RU2069224C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ БИТУМА | 1970 |

|

SU270977A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| Способ упаковки рулонных кровельных и гидроизоляционных материалов | 1989 |

|

SU1620384A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| Способ получения гидроизоляционной мастики | 1981 |

|

SU939505A1 |

| Липкий клеющий состав для гидроизоляционного материала | 1989 |

|

SU1682372A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

Набухание в 5%-ном растворе КОН

в течение 30 сут, %

Температура размягчения,°С до воздействия .

после воздействия

Температура хрупкости, °С до воздействия

после воздействия

1,50,90,60,30,3

145 140134130128

152145137132130

-22-25-29-34-34

-18-21-26-33-32

Адгезия к стеклоткани, кгс/см АО воздействия

после воздействия

Набухание в 30%-ном растворе КОН в течение 30 сут, %

Формула изобретения

Гидроизоляционный состав, включающий битум, кумароновую смолу, резино вую крошку, асбест, канифоль и.пластификатор, о т л и ч а ют и и с я тем, что, с целью повышения щелочестойкости, он дополнительно содержит 65%-ный раствор олигомера полиизобутилена молекулярной массы 4000-9000 в минеральном масле и окись пропилена при следующем соотношении компонентов, масс.%:

БитумО54-56

Кумароновая смола 2-4

Резиновая крошка 15-22

Канифоль2-4

Продолжение табл. 2

3,2 5Д .5,1 5,4 6,0 6,2 6,2 О 4,6 4,8 5,0 - 5,8 6,1 6,2

6 0,8 0,6 0,6 0,4 0,2 0,2

Пластификатор ,5 65%-ный раствор

олигомера полиизобутилена молекулярной массы 40009000 в минеральном масле5-10

Окись пропилена 1-3

Асбестостальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-06-28—Подача