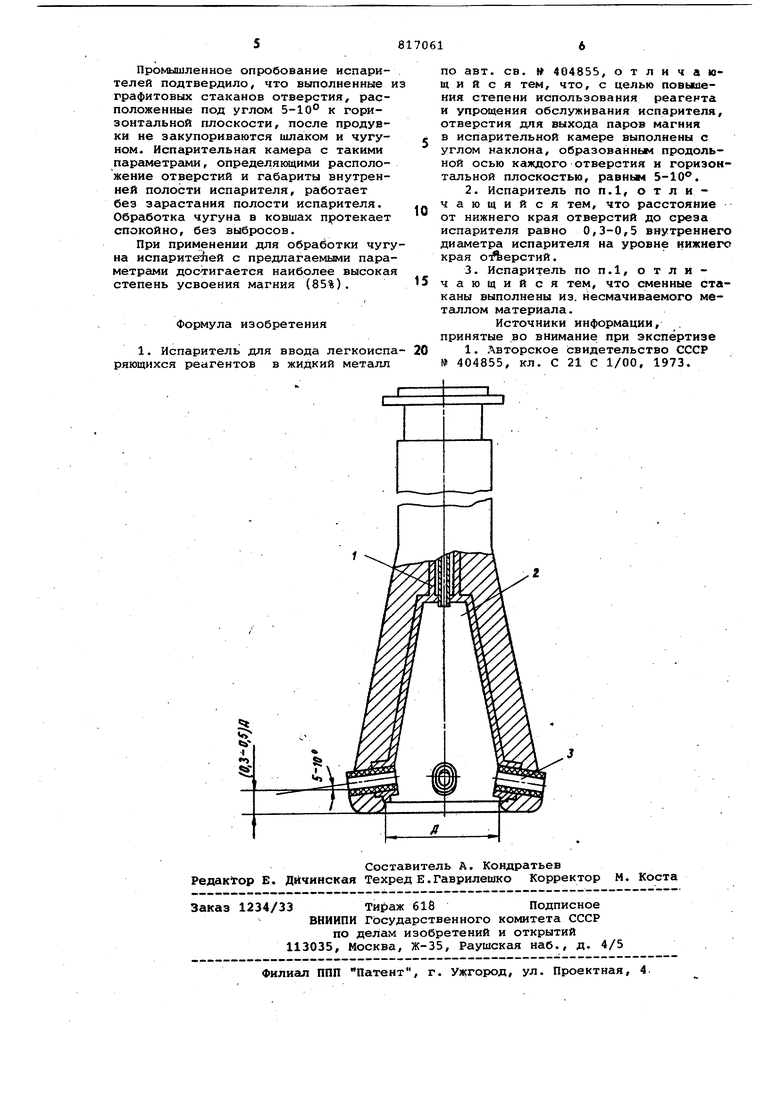

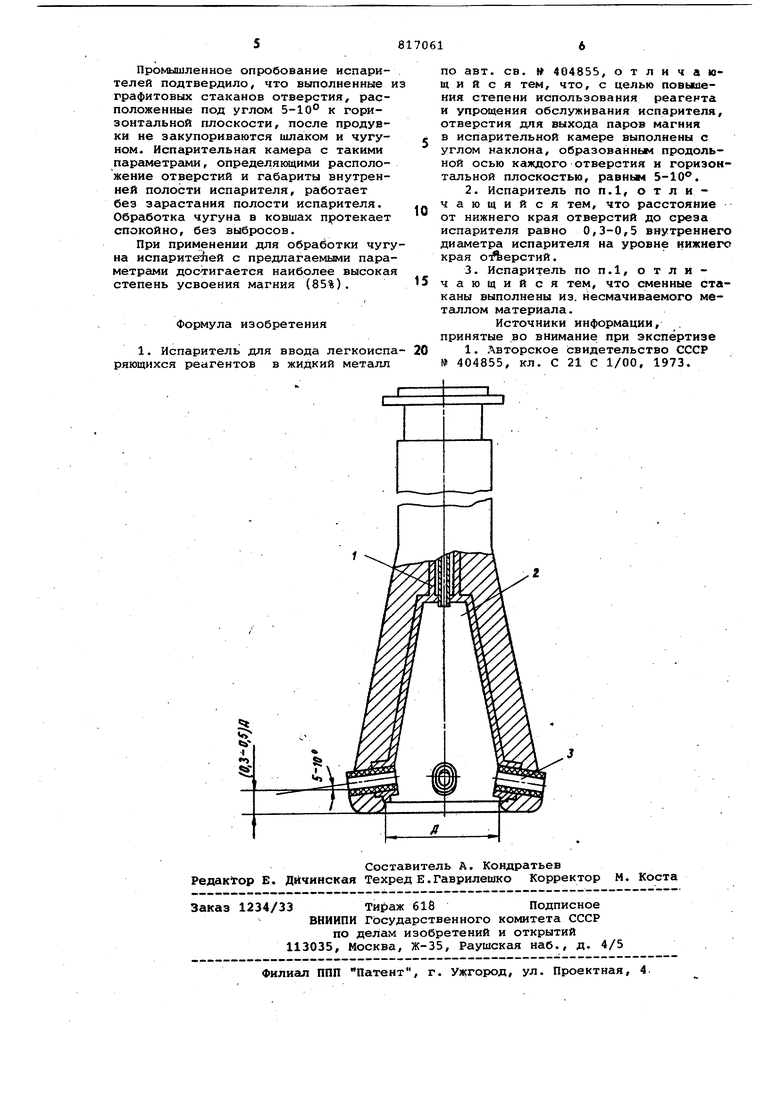

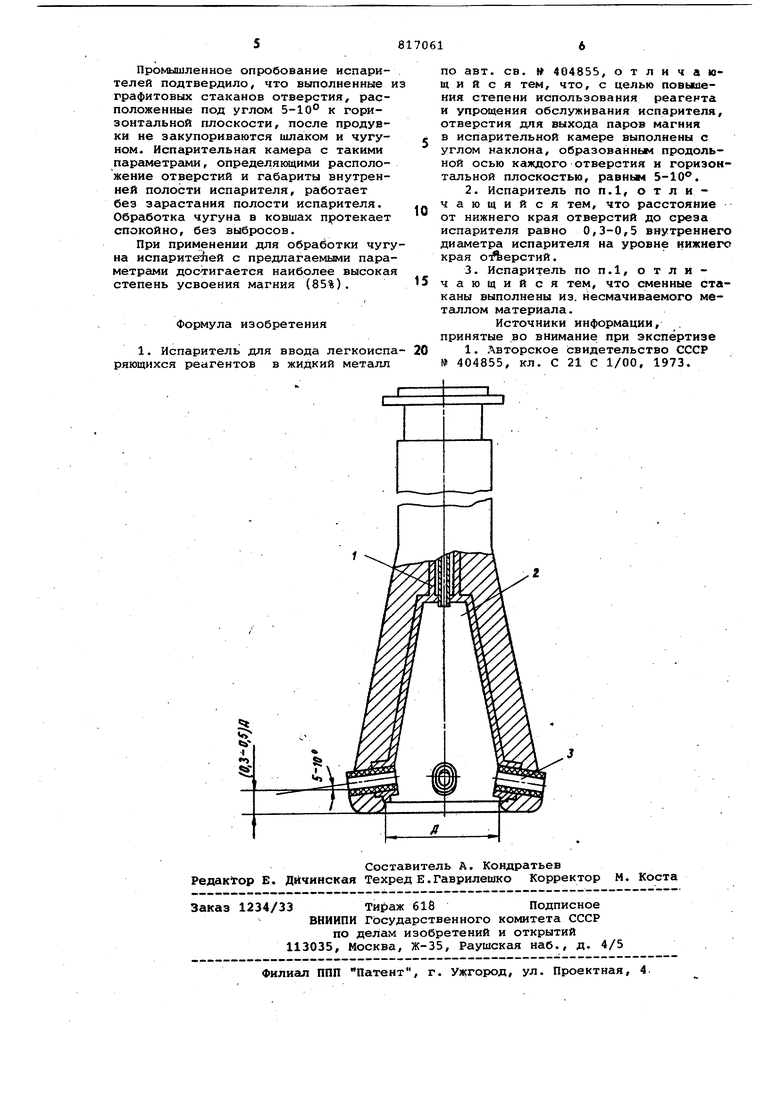

Изобретение относится к черной металлургии, в частности для внепёч ной обработки жидких металлов. В связи с непрерывншл повьоиением требований к качеству металла широк распространение получила внепечная обработка металла реагентами,вводимыми в расплав с помощью специальны устройств. По основному авт.св. 404855 известно устройство, содержащее полую штангу, испарительную камеру с расширенной нижней частью, в которой выполнены наклонные о:гверстия д вьЬсода паров реагента. В этих отверстиях установлены сменные стакан из огнеупорного материала. Угол наклона отверстий, образованный про дольной осью каждого отверстия и боковой образующей расширенной част испарительной камеры, равен .3075 111. Известное устройство работает следующим образом. Через полую штаагу в полость испарительной камеры, введенной в жидкий метгилл, подают реагент, кото рый, попадая на зеркгипо металла ис паряется, а его пары через наклонны отверстия выходят и обрабатывают жидкий металл. Наклон отверстий предотвращает попадание неиспарившегося . реагента в металл благодаря тому, что зеркало металла в испарительной камере находится ниже нижнего края отверстий внутри испарителя. . Недостатком известного устройства является чрезмерно большой угол наклона отверстий. Это приводит к удлинению отверстий примерно в два раза, что вызывает заваривание, усложняет разделку и их обслуживание. Большой угол наклона и определяемая им большая протяженность отверстий снижает конструктивную прочность испарителя. Увеличение угла наклона отверстий к горизонтальной плоскости при подаче диспергированного реагента в струе газоносителя увеличивает вынос неиспарившихся частиц реагентов через отверстия, что уменьшает степень использования реагента. Для надежной работы испарителя важное значение имеет расстояние от нижнего края отверстий до среза испарительной кгшерн. Высота столба жидкого металла в испарительной камере, определяемая этим паргшетром, обеспечивает возможность полного испарения здесь реагента и равномерного распределения его паров, поступгиощих через отверстия, в объеме металла. При недостаточном уровне металла .в испарительной камере, определяемом расстоянием между устьем отверстий и срезом слспарителя, пары реагента могут выходить в металл также через срез испарителя, что вызывает неравномерное распределение их в объеме металла. При завьошенном расстоянии между устьем отверстий и срезом испарителя происходит застой жидкого металла в испарительной камере, недостаточный приток тепла и неполное испарение ре агента. В обоих случаях ухудшается степень использования реагента. Цель изобретения - увеличение сте пени использования реагента и упрощение обслуживания устройства. Поставленная цель достигается тем что отверстия для выхода паров магни в испарительной камере выполнены с углом наклона, образованным продольной осью каждого отверстия и гориэон Тсшьной плоскостью, равным . . Расстояние от нижнего края отверстий до среза испарителя равно 0,30,5 внутреннего диаметра испарителя на уровне нижнего края отверстий. Кроме того, сменные стаканы выполнены из несмачиваемого металлом м териала, например графита. На чертеже представлено предлагае мое устройство, разрез. Испаритель содержит полую штангу с установленной на ней испарительной камерой 2 в которой выполнены наклон ные отверстия для выхода паров реагента. В этих отверстиях установлен сменные стаканы 3 из несмачиваемого материала, например графита. Угол наклона отверстий, образованный продольной осью каждого отверстия и горизонтальной плоскостью, выполнен равным 5-10°. Отверстия по высоте расположены так, что расстояние от нижнего края каждого отверстия до среза испарителя выполнено равным 0,3-0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий. Устройство работает следующим образом. В полость испарительной камеры подают газоноситель и погружают устройство в жидкий металл. Полость ис парительной камеры до нижнего края отверстий остается свободной от жидкого металла. На зеркало металла, ог раниченное внутренними стенками испа рительной камеры, подают реагент, который, испарясь, выходит через наклонные отверстия и обрабатывает жид кий металл. Угол наклона отверстий в пределах 5-10° к горизонтальной плоскости исключает попадание неиспарившегося реагента в жидкий металл через отверстия, так как уровень металла в испарительной камере находится ниже края отверстий внутри испарителя. При угле наклона менее 5° в отверстиях после обработки остается металл и шлак, в результате чего они более интенсивно зарастают и возрастает трудность их обслуживания. Кроме того, не исключается периодическое попадание в обрабатываемый метсшл через отверстия жидкого неиспарившегося реагента, что ведет к снижению степени его использования. Если угол наклона отверстий к горизонтальной плоскости более 10°, возможен вынос в жидкий металл через отверстия диспергированного реагента в струе газоносителя. Условия разделки и обслуживания отверстий ухудшаются в связи с увеличением длины канала отверстий. Кроме того, снижается конструктивная прочность испарителя. При расстоянии от нижнего края отверстий до среза испарителя в пределах 0,3-0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий создаются необходимые тепловые условия для полного испарения реагента и равномерного его распределения в ванне за счет выхода паров реагента в жидкий металл только через отверстия. Если это расстояние менее 0,3 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий, часть паров реагента может выходить в ме талл через срез испарителя, что нарушает равномерность распределения паров в объеме жидкого металла. При расстоянии от нижнего края отверстий до среза испарителя более 0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий происходит застой жидкого металла в испарительной камере, при этом возможно накопление твердого и расплавленного реагента на зеркале застоявшегося остывшего металла и в определенный момент быстрое его испарение, что приводит к большим выбросам металла из обрабатываемой емкости. Степень использования реагента при этом снижается. Кроме того, в этом случае имеет место интенсивное зарастание внутренних стенок испарительной камеры ниже уровня отверстий конгломератом металла и шлака. Это значительно повышает трудоемкость обработки внутренней полости испарительной камер). Наличие в отверстиях стаканов из несмачиваемого материала, например графита-, обеспечивает освобождение отверстий от остатков жидкого металла н шлака после окончания процесса ввода реагента и тем самым улучшает условия обслуживания ycтpoйcтJвa.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННО-УДАРНЫЙ ИСПАРИТЕЛЬ И СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ СЛОЖНЫХ ЖИДКОСТЕЙ НА ЕГО ОСНОВЕ | 2017 |

|

RU2640198C1 |

| ВПТБ | 1973 |

|

SU404855A1 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 1997 |

|

RU2116566C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2022 |

|

RU2790492C1 |

| Ротационно-ударный испаритель с дисковым эжектором | 2021 |

|

RU2756079C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| Способ внепечной обработки жидкого металла | 1981 |

|

SU1014910A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ВАНН РАСПЛАВЛЕННОГО МЕТАЛЛА | 1995 |

|

RU2154111C2 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2163687C2 |

| Устройство для обработки металла | 1977 |

|

SU662590A2 |

Авторы

Даты

1981-03-30—Публикация

1979-06-06—Подача