Настоящее изобретение относится к металлургическим обработкам ванн расплавленного металла, осуществляемым посредством подачи реакционных веществ, которые могут испаряться при высоком или низком газообразовании, и других модифицирующих или рафинирующих веществ.

Уже нашли практическое применение известные металлургические обработки ванн расплавленного металла, например чугуна с шаровидным графитом, где в качестве реакционного вещества используют чистый, безпримесный магний или его сплавы, которые испаряют в ванне расплавленного металла для получения шаровидного графита и его модификаций или для десульфуризации, раскисления или при других аналогичных обработках.

При использовании традиционных технологий, испарение обеспечивают посредством прямого контактного взаимодействия реакционных веществ с расплавленным металлом. Требуемое количество реакционного вещества подают непосредственно в расплавленный металл, нагревают и испаряют с его помощью. Подача реакционного вещества и металлургическая обработка, как правило, осуществляются периодически и связаны также со значительными потерями пара и дефектами обработки ванны расплавленного металла.

Известные способы, обычно применяемые для литейного чугуна, в частности те, в которых используют чистый металлический магний при атмосферном или металлостатическом давлении, имеют эффективность не более 60%; фактически 40% реагента, подаваемого в ванну расплавленного металла, теряется в виде отходящих газов и тепла. Причиной этого является пар, который образуется периодически с нерегулярными максимумами высокого давления, возникаемыми если жидкий или твердый реагент вступает в контактное взаимодействие с расплавленным металлом.

Для уменьшения этих потерь, а так же для оптимизации результирующего воздействия на окружающую среду, были разработаны различные способы, некоторые из которых предполагают также непрерывную обработку потока металла, как описано в патенте США N 439359. В патенте США N 382783 описана возможность усовершенствования технологии путем использования непрерывного процесса подачи реагента в виде проволоки в конусообразную камеру, находящуюся под избыточным давлением, погруженную в ванну расплавленного металла. Однако непрерывное распределение, описываемое в этом патенте, не обеспечивает возможность постоянного испарения, поскольку, когда жидкий/твердый реагент приходит в непосредственное контактное взаимодействие с ванной расплавленного металла, он вызывает охлаждение и, следовательно, остановку испарения и по этой причине указанные цели не достигаются.

Известен также способ металлургической обработки ванн расплавленного металла, поддающимся испарению реакционным веществом, отличающийся тем, что указанное реакционное вещество подают по меньшей мере в одну камеру, погруженную в расплавленный металл, и испаряют без прямого контактного взаимодействия с металлом. В результате этого, реакционное вещество нагревается, испаряется через стенки камеры и образующийся пар переносится из камеры в расплавленный металл. (PCT/IT 95/00045)

Однако этот способ слишком прерывист, хотя и обеспечивает некоторые преимущества при применении и распределении пара в расплавленном металле, обеспечивая более однородную (гомогенную) обработку.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату при использовании, является устройство для обработки металла реагентами, содержащее полую штангу, несущую колокол с отверстиями в боковых стенках, соединенную с полой штангой испарительную камеру, расположенную в полости колокола и имеющую в боковых стенках отверстия, расположенные выше отверстий, выполненных в боковых стенках колокола на 1-10 диаметров последних (авторское свидетельство СССР N 500232, МПК6 C 21 C 1/00, 7/00, 1974)

Металлургические обработки, проводимые с помощью известных способов и в известных устройствах, являются периодическими, предусматривающими периодическую подачу реакционного вещества. С другой стороны, в некоторых случаях обработок, помимо поддающегося испарению вещества необходимо вводить в ванну модифицирующее или рафинирующее вещество. Дозирование и подача в ванну этих веществ, как правило, осуществляемые посредством простого введения в процессе переноса металла, вызывают окисление и образование осадка, ведущего к образованию дефектов в получаемых отливках.

Одновременная, но раздельная подача реакционного и модифицирующего веществ, осуществляемая изнутри ванны и в защитной атмосфере, не известна из современного уровня развития этой области техники. В настоящем изобретении устранены ограничения, свойственные непрерывным или периодическим металлургическим обработкам посредством заявленного устройства, дающего возможность непрерывной обработки расплавленного материала, даже при одновременной подаче реакционных веществ и модифицирующих веществ непосредственно в ванну расплавленного металла. В частности, настоящее изобретение применимо к металлургическим обработкам (десульфуризации, сфероидизации включений графита и так далее) чугуна, не исключая более общего применения для обработки других горячих жидкостей, металлических или иных. Настоящее изобретение было разработано по меньшей мере как обработка ванн расплавленного металла, в частности, чугуна с шаровидным графитом, и относится к технологии, происходящей из известной технологии подачи реакционного вещества в камеру, погруженную в расплавленную ванну, но отличающейся непрерывной подачей из внешней среды при атмосферном давлении с помощью герметичной системы дозирования, управляемой посредством регулятора в зависимости от данных, относящихся к обрабатываемому металлу, к веществам, способствующим образованию сфероидов даже при высоком газообразовании, называемым реагентами и раздельно, но одновременно подаваемым другим веществам, предназначенным для рафинирования или отверждения графита в ванне в стабильной системе, называемым ниже модификаторами.

Настоящее изобретение применимо к обработкам в периодических ваннах расплавленного металла в емкостях, которые могут быть опорожнены, например, в ковшах, при непрерывной подаче реагента в течение осуществления процесса и, если необходимо, модификатора на основе определенных и, таким образом, известных, металлургических величин и характеристик обрабатываемой ванны расплавленного металла. Настоящее изобретение применимо также к непрерывным ваннам расплавленного металла, которые подают в колодец или желоб с помощью непрерывной подачи реагента и, если необходимо, модификатора в зависимости от изменчивых условий поступления металла.

Реагенты и модификаторы подают через специальную камеру, называемую реактором, давление в котором поддерживают равным металлостатическому давлению ванны, в которую он погружен, имеющим испарительную камеру и диффузионную камеру. Реагенты непрерывно вводятся в испарительную камеру и переходят из твердого состояния в пар, благодаря высокой температуре ванны расплавленного металла или, в случае применения реагентов с более высокой температурой кипения, благодаря дополнительной подачи тепла извне. Реагенты испаряются без прямого контакта с расплавленным металлом, но с помощью теплопередачи проводимости и излучения, прежде, чем они проходят через диффузионную камеру в глубокую область ванны и циркулируют в ней. Модификаторы вводят в диффузионную камеру, нижняя часть которой образована самой ванной, и плавят в непосредственном контакте с расплавленным металлом, перенасыщая его локально и обеспечивая циркуляцию в ванне вследствие комбинированного действия выпуска паров реагентов, выходящих из камеры, и металлостатического напора, воздействующего на ванну, которая имеет более высокую плотность, чем перенасыщенный металл.

Таким образом, благодаря растворению они оказывают химическое и физическое воздействия, необходимые для получения ванны расплавленного металла, обладающей высокой гомогенностью, не имеющей примесей и готовой для разливки в кристаллизаторы, уменьшая в соответствии с этим потребление реагентов и модификаторов, потери энергии и загрязнение окружающей среды.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в:

осуществлении непрерывной обработки ванны расплавленного металла, в частности определенных количеств металла и с известной гомогенностью, с помощью системы непрерывной подачи, уменьшая в соответствии с этим количество реакционного вещества, содержащегося в ванне, и, следовательно, развитие каких-либо бурных реакций в результате случайного контактного взаимодействия твердых или жидких реагентов с ванной;

испарении и растворении элементов, имеющих более высокую температуру кипения, чем температура ванны;

осуществлении введения и распределения модификаторов для обеспечения благоприятного затвердевания - в литейном чугуне - графита в соответствии со стабильной системой, даже одновременно с поддающимся испарению элементом, способствующим образованию шаровидного графита и/или его разновидностей;

осуществлении непрерывной обработки ванны расплавленного металла, в частности, неопределенных количеств металла с непрерывно изменяющимися температурой, химическим составом и объемом, получая после этой обработки ванну расплавленного металла с требуемыми характеристиками;

непрерывном управлении процессом испарения и модификации, регулируя его так, чтобы гарантировать полное растворение вводимых реагентов/модификаторов, предотвращая, таким образом, потери вследствие окисления или образования загрязняющих примесей;

исключении трудных металлургических операций, благодаря полной автоматизации и управления производственным циклом в том случае, когда литьевой чугун с шаровидным графитом и его разновидности (например, вермикулит) дает модифицированный материал, готовый для литья.

возможности применения исходных веществ реагентов с высокой температурой плавления, например, Ca, Sr, Ba или La, которые способствуют получению предпочтительных металлургических структур, и возможность приспособления этого процесса в реальном масштабе времени к фактическим состояниям металла, подлежащего обработке с очень хорошими перспективами по отношению к текущему состоянию уровня техники.

В основу настоящего изобретения положена задача создания устройства для металлургической обработки ванны расплавленного металла, в котором осуществляется непрерывная обработка расплавленного материала при одновременной подаче реакционных и модифицирующих веществ непосредственно в ванну расплавленного металла. Поставленная задача с достижением упомянутого выше технического результата, решается за счет того, что известное устройство для металлургической обработки ванны расплавленного металла, содержащее реактор, установленный в неподвижном или подвижном положении в обрабатываемой ванне расплавленного металла, выполненный в виде двух камер, сообщающихся между собой посредством отверстия, причем первая испарительная камера предназначена для приема реагента, а вторая - диффузионная предназначена для приема паров реагента, поступающих из первой камеры, снабжено средством для непрерывного и раздельного дозирования и подачи в реактор реагента и модификатора, причем модификатор подают во вторую камеру;

- а также тем, что первая камера имеет боковую и/или нижнюю стенки, находящиеся в контактном взаимодействии с ванной расплавленного металла, а вторая камера открыта к ванне расплавленного металла, при этом внутри реактора поддерживают давление, препятствующее возврату ванны расплавленного металла во вторую камеру;

- а также тем, что отверстие, сообщающееся с первой и второй камерами, расположено предпочтительно на более высоком уровне, чем ванна расплавленного металла;

- а также тем, что оно снабжено реактором, в котором первая и вторая камеры могут быть расположены соосно или бок о бок, причем реактор может быть цельным или собран из нескольких частей;

- а также тем, что первая испарительная камера связана с нагревателем, предназначенным для нагрева реагента;

- а также тем, что первая и вторая камеры соединены с каналами, предназначенными для подачи реагента и модификатора, поступающих из дозаторов, причем каналы объединены в одном узле или расположены отдельно;

- а также тем, что реактор погружен в ванну расплавленного металла, подлежащего обработке;

- а также тем, что реактор расположен вдоль стенок колодца или желоба.

Другие детали и характеристики настоящего изобретения станут более очевидными из подробного описания со ссылкой на сопроводительные чертежи, на которых изображены:

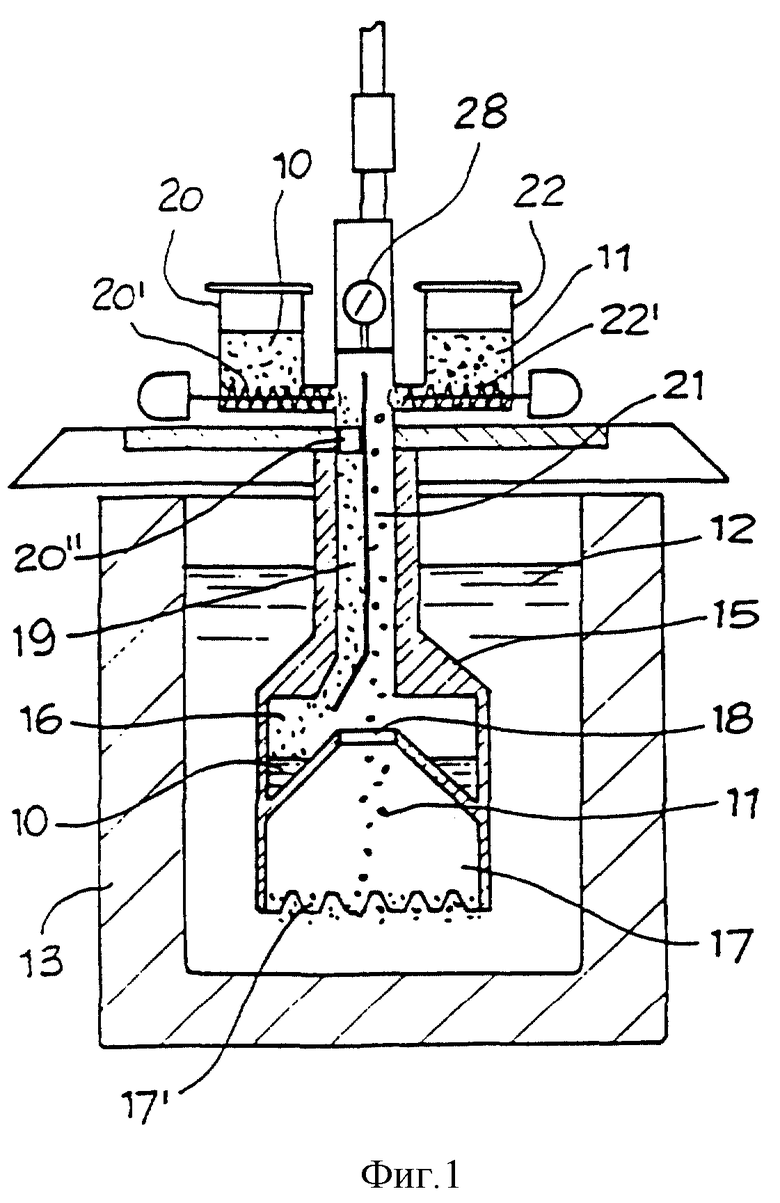

фиг. 1 - вертикальный разрез устройства, выбранного в качестве примера, пригодного для периодической металлургической обработки ванны расплавленного металла в ковше;

фиг. 2 - вертикальный разрез устройства, выбранного в качестве примера, пригодного для непрерывной металлургической обработки ванны расплавленного металла, проходящего в колодце или желобе;

фиг. 3 - горизонтальный разрез, выполненный по стрелкам III- III, показанным на фиг. 2;

фиг. 4 - вертикальный разрез, выполненный по стрелкам IV-IV, показанным на фиг. 2;

фиг. 5 - горизонтальный разрез многореакторного устройства, выбранного в качестве примера, для непрерывной металлургической обработки ванны расплавленного металла, проходящего в колодце или желобе;

фиг. 6 - продольный разрез, выполненный по стрелкам VI-VI, показанным на фиг. 5;

фиг. 7 - поперечный разрез, выполненный по стрелкам VII-VII, показанным на фиг. 5;

фиг. 8 - другой поперечный разрез, выполненный по стрелкам VIII-VIII, показанным на фиг. 5; и

фиг. 9 - поперечный разрез дополнительной конструкции реактора для металлургической обработки в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением, предусматривается непрерывная подача реагента 10 и, если необходимо, модификатора 11 в непрерывную или периодическую ванну расплавленного металла, в частности, известной или неопределенной величины. Эта ванна расплавленного металла, если она является ванной известной и определенной величины, может находиться в ковше 13 и заменяться после каждой обработки; если она является ванной неизвестного количества, она может течь через колодец или вдоль желоба 14.

Такую подачу реагента 10 или модификатора 11 обеспечивают посредством по меньшей мере одного специального узла 15, погруженного в ванну 12 (расплавленного металла, подлежащего обработке), называемого ниже реактором и имеющего испарительную камеру 16 и диффузионную камеру 17, сообщающиеся между собой посредством отверстия 18, расположенного на установленном уровне над испарительной камерой 16 и/или свободной поверхностью. Каждый реактор может быть одноэлементным или состоять из различных деталей, даже не однородных, но выполненных из газонепроницаемого вещества, обладающего соответствующими механическими и физическими свойствами, чтобы выдерживать рабочие механические напряжения и поддерживать внутреннее давление, которое создается внутри реактора в процессе прохождения реакций и которое препятствует возвращению расплавленного металла в диффузионную камеру. Необходимо отметить, что реактор может быть установлен в неподвижном или подвижном положении.

Испарительная камера 16 и диффузионная камера 17 могут быть размещены соосно или расположены бок о бок. Геометрия реактора 15 может, соответственно, изменяться в широких пределах в зависимости от случая применения, конструкции реактора или от обрабатываемой ванны расплавленного металла.

Соответственно, реактор 15 может быть выполнен в форме конуса, погруженного в центре или ближе к одной стороне ванны расплавленного металла в ковше 13, как показано на фиг. 1. В другом варианте воплощения, реактор 15 может быть выполнен в виде блока, расположенного вдоль стенки колодца или желоба 14, как показано на фиг. 5-8. Во всех случаях применения, испарительная камера 16 открыта в верхней части и сообщается только с диффузионной камерой 17 через отверстие 18, а не с ванной. Ванна расплавленного металла находится только в контактном взаимодействии с боковыми стенками и/или с дном испарительной камеры 16. С другой стороны, диффузионная камера 17 сообщается в верхней части с испарительной камерой 16 через отверстие 18, в то время как в нижней части и/или в боковой она полностью или частично открыта непосредственно в направлении к ванне расплавленного металла через возможные отверстия 17'.

Испарительная камера 16 соединена с первым бункером/дозатором 20, 20' (на приведенных чертежах показан бункер/дозатор для гранулированных веществ, но он может быть предусмотрен для веществ в виде проволоки или порошка), с помощью первого канала 19. Диффузионная камера соединена для подачи модификатора 11, находящегося во втором бункере/дозаторе 22/22' и выходящего из него, вторым каналом 21. Бункеры/дозаторы 20/22, предпочтительно размещаемые над или в любом случае вне обрабатываемой ванны 12 расплавленного металла и каналов 19, 21 из указанных бункеров/дозаторов, могут быть объединены в один узел или отделены друг от друга. В любом случае, реагент 10 и модификатор 11 подают раздельно, хотя и одновременно, в испарительную камеру 16 и диффузионную камеру 17, соответственно.

Для обработки ванны 12 расплавленного металла в ковше 13, последний и устройство для подачи реагента и модификатора, соответственно, герметично уплотнены и соединены с эффективными системами управления и аварийной защиты.

На практике, ванна 12 расплавленного металла, будь она в ковше 13 или в колодце или желобе 14, при вхождении в контактное взаимодействие с реактором 15 передает теплоту плавления/испарения реагенту 10, находящемуся в камере 16. Образуемый пар проходит через отверстие 18, находящееся выше уровня ванны в диффузионной камере 17, и из него вдувается в ванну 12 расплавленного металла через отверстия 17' в дне камеры. Пар поднимается к поверхности, растворяясь и распределяясь для обеспечения требуемых химических реакций. Металл не может подниматься назад в диффузионную камеру 17 вследствие того, что давление в ней находится в постоянном равновесии с металлостатическим давлением.

Подача реагента 10 в испарительную камеру 16 приводится в действие посредством дозирующей системы 20, 20', управляемой регулятором и находящейся в бункере, в котором может быть создано избыточное давление инертного газа, оборудованным запорным клапаном 20'' (фиг. 7), который в том случае, когда реагент проходит из бункера 20 при атмосферном давлении в соответствующий канал 19, предотвращает утечку пара. Дозатор 20' герметично уплотнен и гарантирует поддержание давления внутри бункера 20 в процессе дозирования и действует как основание бункера, удерживающее определенное количество реагента. Открывание дозатора 20' управляется датчиком 23 минимального уровня, гарантирующего постоянное наличие реагента. В зависимости от количества реагента, вводимого в камеру 16 через распределительный канал 19, уровень реагента изменяется, а параллельно степень испарения и количество реагента, проходящее в ванну в единицу времени.

Бункер/дозатор 22, 22', который предназначен для подачи модификаторов 12 в диффузионную камеру 17 через распределительный канал, работает аналогичным образом. Обработанный и возможно модифицированный металл выпускают через носик 24 (фиг. 6), в то время как образованный шлак 25 собирается на стенке колодца, из которого он может быть просто удален вручную или автоматически. После завершения обработки колодец опустошают через выпускное отверстие 26, которое позволяет постепенно выпускать металл и одновременно уменьшать давление в камерах 16, 17 реактора 15 до атмосферного.

Система, предназначенная для непрерывной работы, оборудована необходимыми системами управления и аварийной защиты, представленными зондом 27 (фиг. 2 и фиг. 9) для регулирования уровня реагента 10, который регулирует закрывание клапана; системой 28 (фиг. 6) для непрерывного измерения давления внутри реактора, которая закрывает клапан, если установочные значения превышены; предохранительным клапаном 29, выполненным с возможностью мгновенного открывания; крышкой 30; сифоном 31 (фиг. 6) - показанным в положении состояния покоя; защитным ограничителем 32 системы; и системой для всасывания и удаления газа (не показана). Наконец, каждый реактор 15 может быть оборудован узлом 33, предназначенным для электрического газового и так далее нагрева реагента 10 в испарительной камере, если реагент имеет температуру испарения, превышающую температуру расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016080C1 |

| Устройство для получения чугуна с шаровидным графитом | 1985 |

|

SU1370146A1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| СПОСОБ И УСТРОЙСТВО МОДИФИЦИРОВАНИЯ | 2009 |

|

RU2518879C2 |

| Устройство для десульфурации чугуна в непрерывном режиме | 1990 |

|

SU1749236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО РАСПЛАВА МЕТАЛЛА | 1996 |

|

RU2173235C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО РАСПЛАВЛЕННОГО ЧУГУНА ДЛЯ ОТЛИВКИ ЗАГОТОВОК И ЕГО ВАРИАНТ | 1994 |

|

RU2145638C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙСОДЕРЖАЩЕГО НАНОМОДИФИКАТОРА | 2007 |

|

RU2360007C2 |

| Способ получения высокопрочногочугуНА | 1979 |

|

SU798180A1 |

Изобретение относится к металлургическим обработкам ванн расплавленного металла, осуществляемым посредством подачи реакционных веществ, которые могут испаряться при высоком или низком газообразовании и других модифицирующих или рафинирующих веществ. Устройство содержит реактор, выполненный в виде двух камер, сообщающихся между собой посредством отверстия, причем первая испарительная камера предназначена для приема реагента, а вторая - диффузионная предназначена для приема паров реагента, поступающих из первой камеры, средство для непрерывного и раздельного дозирования и подачи в реактор реагента и модификатора, причем модификатор подают во вторую камеру. Устройство позволяет непрерывно обрабатывать ванны расплавленного металла с помощью системы непрерывной подачи реагента, вводить и распределять модификаторы для обеспечения благоприятного затвердевания в литейном чугуне графита в соответствии со стабильной системой, даже одновременно с поддающимся испарению элементом, способствующим образованию шаровидного графита и/или его разновидностей. 7 з.п.ф-лы, 9 ил.

| Устройство для обработки металлов реагентами | 1974 |

|

SU500232A1 |

| Колокол-испаритель | 1980 |

|

SU863654A1 |

| Устройство для обработки чугуна | 1974 |

|

SU500230A1 |

| Устройство для ввода реагента в жидкий металл | 1974 |

|

SU500234A1 |

| Устройство для ввода реагентов в жидкий металл | 1978 |

|

SU709690A1 |

| Устройство для ввода модификатора в открытом ковше | 1981 |

|

SU998514A1 |

| В.ИБЛИОТЕНА IУСТАНОВКА для | 0 |

|

SU212278A1 |

Авторы

Даты

2000-08-10—Публикация

1995-12-20—Подача