(54) СПОСОБ ИНДУКЦИОННОГО-ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переплава расходуемой заготовки | 1979 |

|

SU874759A1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| ПЛАВИЛЬНЫЙ УЗЕЛ ДЛЯ ИНДУКЦИОННОЙ ПЕРЕПЛАВКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2753924C2 |

| СЛИТОК ИЗ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2145126C1 |

Изобретение относится к специальной электрометаллургии и может быть использовано для производства высоко качественных слитков из алюминиевых сплавов, титана и сплавов с широким интервалом кристаллизации. В современной электрометаллургии широкое применение для производства высококачественных металлов и сплавов получил индукционный метод плавки. Однако серьезным недостатком его является наличие контакта жидкого металла со стенкой тигля из огнеупорного материала, который приводит к загрязнению металла вредными примесями. Кроме того, для получения слитков из металла индукционной выплавки его разливают в изложницы. Поэтому, такие слитки, как правило, имеют дефекты усадочного происхождения, что приводит к значительным потерям годного, металла. Известны методы индукционной плав ки метёшлов и сплавов в индукционно охлаждаемом тигле.- Сущность индукционной плавки в секционном тигле заключается в том, что вместо тигля из огнеупорного материала используется секционный охлаждаемый тигел из меди, что делает его прозрачным для электромагнитного поля. В этом случае устраняется загрязнение жидкого металла вредными примесями Ц. Однако готовый металл из холодного тигля сливают в изложницы или формы, где и происходит его кристаллизация. Полученные слитки имеют все пороки, характерные для обычных методов литья. Наиболее близким к предлагаемому является способ индукционно-шлаковой выплавки слитков, для которого характерно, что плавка металла и его кристаллизация, т.е. формирование слитка, происходит в секционном охлаждаемом кристаллизаторе. Сущность этого метода состоит в том, что в секционный кристаллизатор, установленный в герметичной камере, производится порционная загрузка кусковой шихты или подается в кристаллизатор металлическая расходуемая заготовка. Поступающий в кристаллизатор металл попадает в электромагнитное поле индуктора, установленного снаружи кристаллизаторами расплавляется. Одновременно в кристаллизатор подают небольшое количество флюса, который, расплавляясь от контакта с жидким металлом,образует на стенке тигля тонкую корку. Шлаковая корка предотвращает закорачивание секций жидким металлом. По мере наполнения кристаллизатора жидким металлом происходит формирование слитка, и его по ходу плавки вытягивают вниз 12.

Недостатками известного метода /индукционной плавки являются наличие ютенки секционного охлаждаемого кристаллизатора между индуктором и металлическим расплавом, приводящее к дополнительньот потерям электроэнергии; неудоЕглетворительное формирование боковой поверхности слитка из-за того, что жидкий металл может затекать в зазоры между секциями опасность образования горячих трещин в слитке при заклинивании его в процессе вытягивания из секционного кристаллизатора; необхояимость применять шлак для изоляции слитка от стенки кристаллизатора, что может повлечь за собой переход вредных примесей из шлака в металл (например водорода.или фтора).

Цель изобретения - повьипение качества поверхности слитка, повьваение КПД процесса, снижение удельного расхода электроэнергии и упрощение плавильного оборудования и управления процессом плавки.

Поставленная цель достигается тем что в способе индукционной плавки, включающем операции последовательног оплавления металлической расходуемой заготовки в электромагнитном высокочастотном поле, формирование металлической ванны в поле индуктора, формирование слитка в охлаждаемом кристаллизаторе и вытягивание слитка из кристаллизатора по ходу плавки,в процессе Переплава верхнюю часть металл ческой ванны, которая расположена в индукторе, удерживают электромагнитным полем над верхним срезом, кристаллизатора, при этом донная часть ванны опирается на слиток, располог женный в кристаллизаторе, причем, высоту выступающей над кристаллизатором части металлической ванны устанавйивают равной (0,4-1,0) Окр , где Окр - диаметр кристаллизато ра мм.

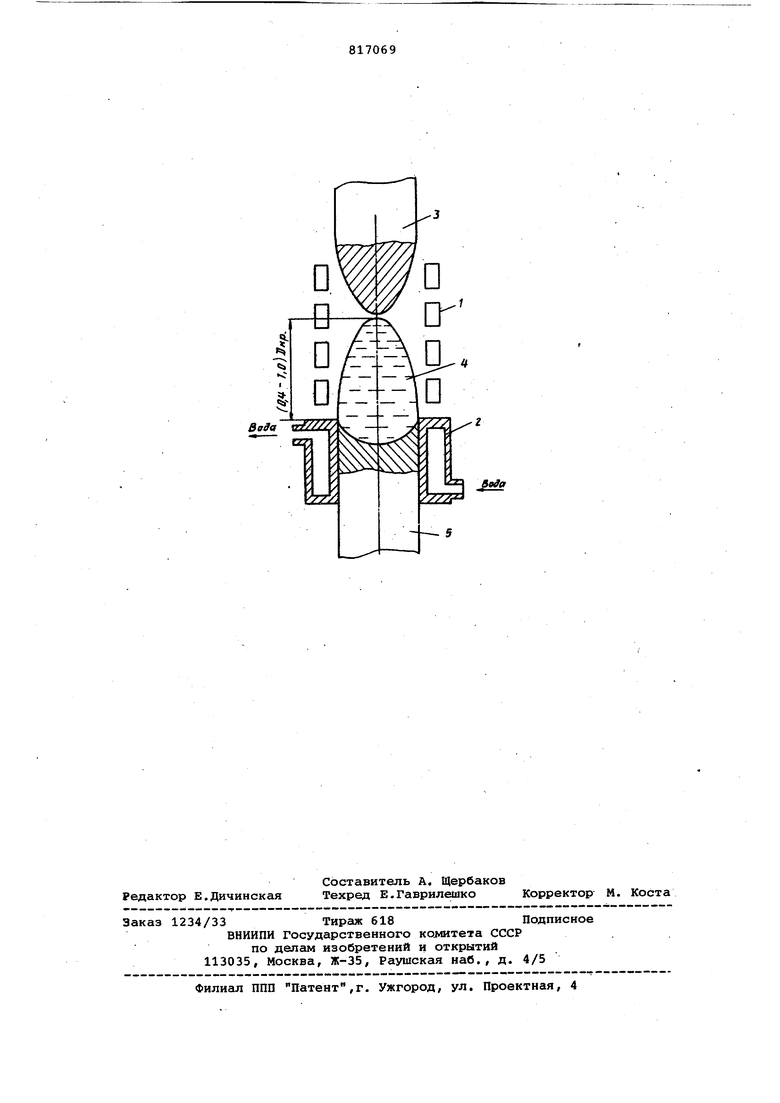

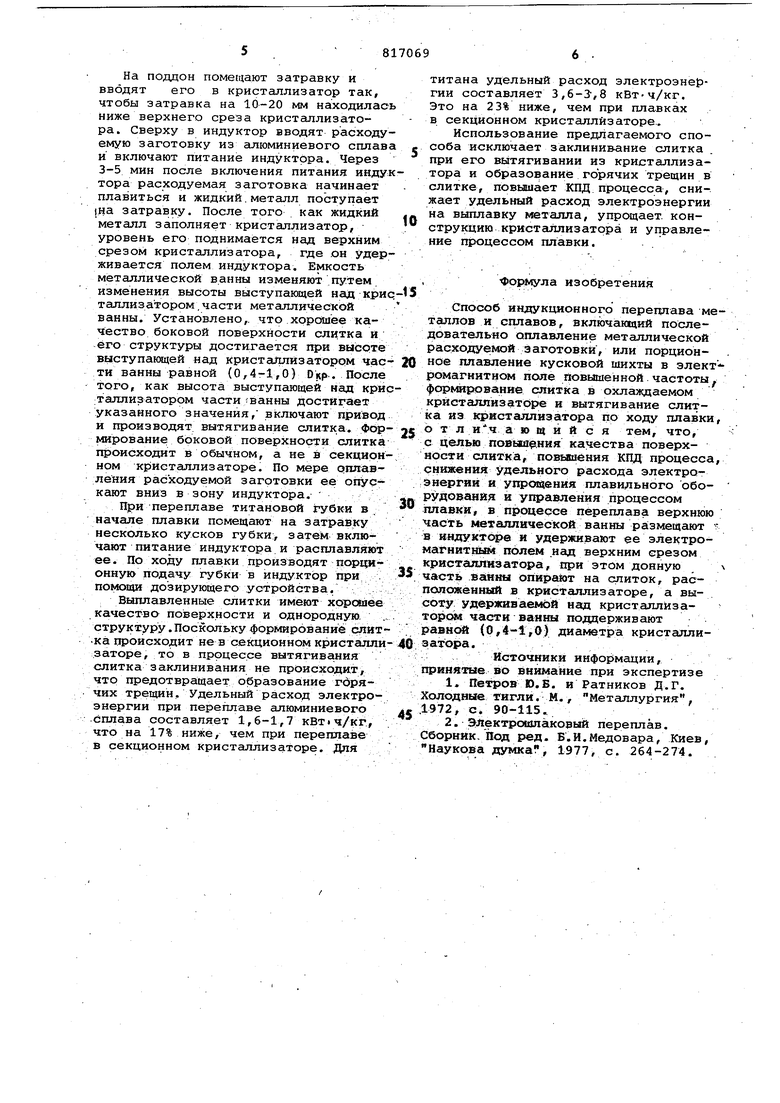

На чертеже изображено устройство, реализующее предлагаемый способ.

4 9 многовитковый индуктор 1, установленный соосно над охлаждаемйм кристаллизатором 2, вводят сверху нижний конец расходуемой металлической заготовки 3„ Снизу в кристаллизатор 2 вводят поддон (не показан). На индуктор подают питание от высокочастотного источника питания и начинают плавить расходуемую заготовку 3 в электромагнитном поле, создаваемом индуктором 1. Жидкий металл с расходуемой заготовки попадает на поддон и по мере оплавления расходуемой заготовки наполняет кристаллизатор, образуя металлическую ванну 4 При этом полностью сформированная металлическая ванна своей верхней частью выступает над верхним срезом кристаллизатора на (0,4-1,0) Окр, Удерживают ванну в таком положении полем индуктора. После сформирования ванны 4 включают привод перемещения поддона и начинают вытягивать слиток 5 из кристаллизатора 2, поддерживая неизменным уровень металлической ванны относительно верхнего среза кристаллизатора. В процессе .плавки расходуемая металлическая заготовка 3 постепенно оплавляется в электромагнитном поле индуктора и ее опускают вниз,

В конце плавки подачу расходуемой заготовки 3 прекращают и жидкий металл в дальнейшем не поступает в металлическую ванну 4, Вытягивание слитка 5 продолжают до тех пор, пока уровень металлической ванны не окажется ниже верхнего среза кристаллизатора 2, т.е. ванна 4 полностью окажется в кристаллизаторе 2. После этого питание индуктора 1 отключают .и слиток 5 извлекают из кристаллизатора 2.

Размещение верхней части металлической ванны над верхним срезом кристаллизатора и удержание ее полем индуктора позволяет исключить экранирующее действие стенки кристаллиза- тора и получить эффективную передачу энергии от Индуктора к металлу. Поскольку донную часть ванны размещают в охлаждаемом кристаллизаторе, то это позволяет сформировать ровную боковую поверхность слитка, так как при такой схеме переплава отпадает необходимость применять секциониро.ванный кристаллизатор. .

Кроме того, размещение верхней части металлической ванны в инДукторе, установленном над кристаллизатором, и удержание в электромагнитном поле индуктора позволяет визуально контролировать положение ванны относительно индуктора и кристаллизатора и положение расходуемой за- , готовки относительно ванны и индуктора, что значительно упрощает управление процессом плавки.

Пример. Переплав титановой губки и алюминиевого сплава, содержащего до 4-,0% Мд .

Над кристаллизатором Ф 100 мм и высотой 120 мм устанавливают соосно индуктор, состоящий из шести . витков. Индуктор питают от высокочастотного лампового генератора мощностью. 100 кВт. Частота тока, питаквдего индуктор, составляет 66 кГц. Снизу в кристаллизатор входит поддон, закреп-ченный на штоке механизма вертикального перемещения. На поддон помещают затравку и вводят его в кристаллизатор так, чтобы затравка на 10-20 мм находилас ниже верхнего среза кристаллизатора. Сверху в индуктор вводят расходу емую заготовку из алюминиевого сплав и включают питание индуктора. Через 3-5 мин после включения питания инду тора расходуемая заготовка начинает плавиться и жидкий.металл поступает 1на затравку. После того . как жидкий металл заполняет кристаллизатор, уровень его поднимается над верхним срезом кристаллизатора, где он удер живается полем индуктора. Емкость металлической ванны изменяют путем изменения высоты выступающей над кри таллизатором,части металлической ванны. Установлено,, что хорошее качество боковой поверхности слитка и его структуры достигается при высоте выступающей над кристаллизатором час ти ванны равной (0,4-1,0) Окр. После того, как высота выступающей над кри таллизатором части/ванны достигает указанного значения, включают привод и производят вытягивание слитка. Фор мирование боковой поверхности слитка происходит в обычном, а не в секцион ном кристаллизаторе. По мере оплавления расходуемой заготовки ее опускают вниз в зону индуктора. При Переплаве титановой губки в начале плавки помещают на затравку несколько кусков губки, затем включают питание индуктора и расплавляют ее. По ходу плавки производят порционную п одачу губки в индуктор при . помощи дозирующего устройства. Выплавленные слитки имеют хррсяиее качество позверх.ности и однородную структуру. Поскольку формирование сдит ка происходит не в секционном кристалли заторе, то в процессе вытягивания слитка заклинивания не происходит, что предотвращает образование гдрячих трещин. Удельный расход электроэнергии при переплаве алюминиевого .сплава составляет 1,6-1,7 кВт «ч/кг., что на 17% ниже, чем при переплаве в секционном кристаллизаторе. Для титана удельный расход электроэнергии составляет 3,6-3, 8 кВт-ч/кг. Это на 23% ниже, чем при плавках в секционном кристаллизаторе.. Использование предлагаемого способа исключает заклинивание слитка при его вьгтягивании из кристаллизатора и образование горячих трещин в слитке, повышает КПД процесса, снижает удельный расход электроэнергии на выплавку металла, упрощает, конструкцию кристаллизатора и управление процессом плавки. ФорФлула изобретения Способ индукционного переплава металлов и сплавов, включающий последовательно оплавление металлической расходуемой заготовки, или порционное плавление кусковой шихты в элект-ромагнитном поле Повышенной частоты формирование слитка в охлаждаемом кристаллизаторе и вытягивание слитка из кристаллизатора цо ходу плавки, о т л а ю щ и и с я тем, что, с целью по8Ы11е.иия качества поверхности слитка, повышения КПД процесса, снижения удельного расхода электроэнергии и упрощения плавильного оборудования и управления процессом плавки, в процессе переплава верхнюю часть металлической ванны ра змещают в индукторе и удерживают ее электромагиитньш полем над верхним срезом кристаллизатора, при этом донную часть еанны опирают на слиток, распсложениьхй в кристаллизаторе, а высоту удерживаемой над кристаллизатором части ваины поддерживают равной {0,4-1,0) диаметра кристаллизатора. Источники информации, принятые во виимание при экспертизе 1 Петров Ю.Б. и Ратников Д.Г. Холодные тигли. М., Металлургия, 1972 с 90-115. 2. ЭЛектроошаковый переплав. Сборник- Под ред. Б.И.Медовара, Киев, Hayкова думка, 1977 с. 264-274.

Ваво trf///// tZTl

Авторы

Даты

1981-03-30—Публикация

1979-06-07—Подача