1. Область техники

Изобретение относится к области цветной металлургии, конкретно к способам получения слитков особочистой меди для сверхпроводящих материалов. Способ включает стадию подготовки исходных материалов, путем рубки листов катодной меди на полосы шириной 150±10 мм, их правку и фрезеровку по торцам, изготовление расходуемого электрода, путем сварки полос между собой, при этом один из торцов сваренного электрода готовят под крепление на шток печи, после чего осуществляют последовательный тройной электронно-лучевой переплав полученного расходуемого электрода, с промежуточной механической обработкой поверхности наплавляемых слитков после всех этапов переплава. Способ позволяет наплавлять слитки особочистой меди с содержанием кислорода не более 0,0015% и минимальным уровнем примесей цветных металлов.

2. Предшествующий уровень техники

Известен «Способ получения высококачественной меди вакуумной дуговой плавкой» (Патент RU 2 156 822 (С22 В 15/14), 2000), включающий плавку медных катодов в графитовом тигле нерасходуемым графитовым электродом при удельной мощности электрической дуги в пределах 4⋅106 - 6⋅106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, продолжительность которого определяют по выражению: 8,1 cth/10-9⋅q/≤τ≤8,9cth/10-9⋅q/, где cth - функция гиперболического котангенса; τ - продолжительность плавки, с; q - удельная мощность электрической дуги, Вт/м2. Известный способ не обеспечивает получения слитков особочистой меди для сверхпроводящих материалов требуемой чистоты и установленных требований к электротехническим свойствам из-за недостаточной степени рафинирования расплава.

Известен «Способ получения в вакууме слитков особочистой меди» (Патент RU 2 407 815 (С22В 15/14), 2010), включающий получение расплава меди, рафинирование расплава от летучих окислов и других примесей, раскисление углеродом, рафинирование в раскисленном состоянии, разливку металла в слитки и кристаллизацию, причем перед расплавлением шихтовые материалы из меди подвергают поверхностному травлению и плавят их в графитовом тигле, на дно которого помещают куски графита в количестве, составляющем 0,15-0,6% от массы шихты из меди. Недостатком известного способа является отсутствие эффективных операций, обеспечивающих содержание кислорода в слитках особочистой меди менее 0,003%.

Известен «Способ получения заготовки из меди или ее сплавов» (Патент RU 2 247 162 (С22В 09/18, С22В 15/00), 2005), который включает изготовление расходуемого электрода из шихтовых материалов, его электрошлаковый переплав в кристаллизатор на поддон, формирование слитка и его деформацию с получением заготовки, при этом расходуемый электрод изготавливают путем расплавления шихтовых материалов в 6-12-тонном тигле в вакуумной индукционной печи, электрошлаковый переплав расходуемого электрода ведут в кристаллизатор диаметром 500-700 мм, при этом электрический режим переплава выбирают в зависимости от диаметра кристаллизатора, на поддон устанавливают семь затравок, одну - по центру и шесть - по периферии у стенки кристаллизатора, и производят рассредоточение электрического контакта на затравки, а после деформации заготовку охлаждают на воздухе. Недостатком технического решения является то, что оно не позволяет получить слитки меди с низким содержанием кислорода менее 0,040%.

Известен также принятый заявителем за наиболее близкий аналог - способ вакуумно-дугового переплава («Электрические промышленные печи. Дуговые печи и установки специального назначения» под ред. А.Д. Свенчанского, 2 изд., М., Энергоиздат, 1981 г., с. 217), при котором расходуемый электрод крепится к электрододержателю вакуумной дуговой печи механическим способом с помощью муфты с цанговым или клиновым зажимом. Недостатком способа является то, что достичь содержания кислорода в слитках меди менее 0,003% не представляется возможным.

3. Сущность изобретения

3.1. Постановка технической задачи

Технический результат, на достижение которого направлено изобретение, заключается в получении слитков особочистой меди с содержанием кислорода не более 0,0015% и минимальным уровнем примесей цветных металлов.

Результат решения технической задачи

Задача решена за счет того, что выплавку слитков особочистой меди осуществляют в электронно-лучевой печи с использованием расходуемого электрода, предварительно изготовленного путем сварки полос катодной меди между собой.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего подготовку исходных материалов, изготовление из них расходуемого электрода и его переплав с получением слитка; в заявленном техническом решении в качестве исходных материалов используют полосы катодной меди, стадию подготовки исходных материалов осуществляют путем рубки листов катодной меди на полосы шириной 150±10 мм, их правку и фрезеровку по торцам, изготовление расходуемого электрода осуществляют путем сварки полос между собой, при этом один из торцов сваренного электрода готовят под крепление на шток печи, после чего осуществляют последовательный тройной электронно-лучевой переплав полученного расходуемого электрода, с промежуточной механической обработкой поверхности наплавляемых слитков после всех этапов переплава.

Электронно-лучевой переплав производят на скорости порядка 4÷7 мм/мин и мощности 150÷170 кВт, при этом вакуум поддерживают на уровне (3,0÷5,0)×10-4 мм рт.ст.

Наплавленные слитки меди после всех этапов электроннолучевого переплава подвергают механической обработке на глубину 3÷7 мм.

3.3. Перечень фигур чертежей

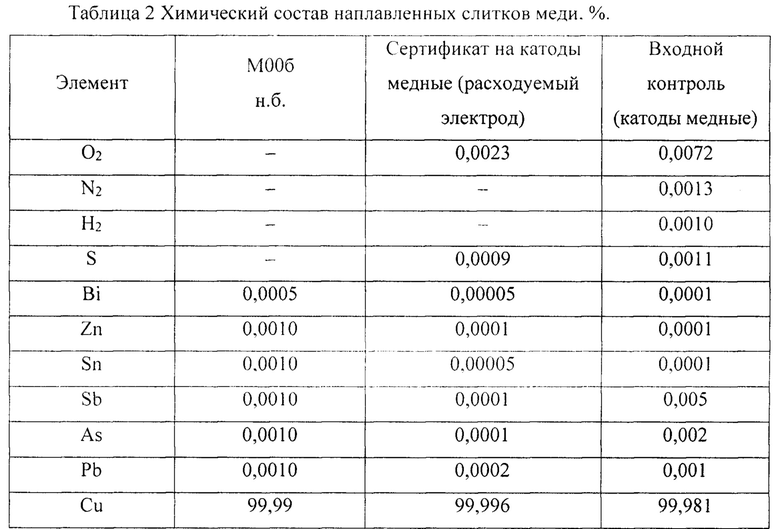

На фиг. 1 представлен подготовленный расходуемый электрод для электроннолучевого переплава, где 1 - внешний вид расходуемого электрода после сварки полос катодной меди между собой; 2 - приваренная дугообразная скоба к одному из торцов расходуемого электрода, в виде изогнутой металлической полосы или арматуры, для его перемещения и крепления на шток печи для последующего электроннолучевого переплава; 3 - противоположный торец сварного расходуемого электрода.

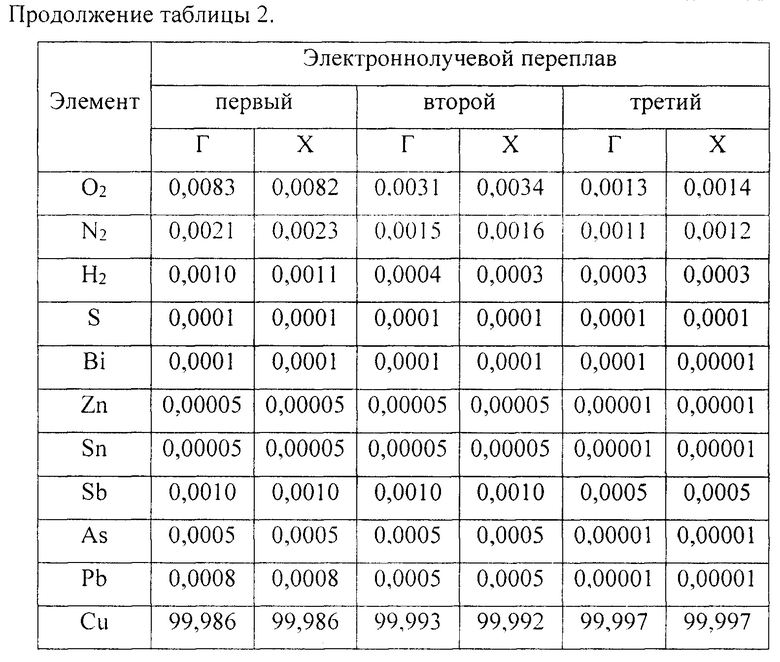

На фиг. 2 представлен обработанный слиток особочистой меди после тройного электроннолучевого переплава.

4. Описание изобретения

Рафинирование металла при электроннолучевом переплаве (ЭЛП) основано, как и при вакуумном дуговом переплаве (ВДП), на капельном наплавлении слитка в условиях вакуумирования плавильного пространства печи, однако взаимодействие металла с разреженной газовой фазой в условиях ЭЛП отличается.

Независимый источник теплоты при ЭЛП дает возможность в широких пределах регулировать скорость наплавления слитка и, соответственно, продолжительность пребывания металла в жидком состоянии. В ходе электроннолучевого переплава уровень металлической ванны сохраняет неизменное положение вблизи верхнего края кристаллизатора, а расходуемый электрод, подаваемый сверху, не препятствует удалению выделяющихся из расплава газов и паров. Высокая концентрация энергии электронного луча позволяет обеспечить существенный перегрев поверхности металлической ванны, который превышает этот показатель для условий ВДП примерно на 100÷150°С.

Как известно, при переплавах расходуемого электрода металл подвергается рафинированию на трех этапах существования его в жидком состоянии: в пленке на оплавляющемся торце электрода, в каплях и на поверхности жидкой металлической ванны. При сопоставимых условиях (производительность, диаметр используемого кристаллизатора) площадь межфазной поверхности газ - металл на двух последних этапах соответственно одинакова для обоих методов переплава. Площади оплавляющегося торца электрода при этом могут отличаться в несколько раз. Так, в ходе ВДП торец расходуемого электрода обычно плоский и, следовательно, площадь этой поверхности примерно равна поперечному сечению переплавляемого электрода. При ЭЛП, с вертикальной подачей расходуемого электрода, его оплавляющийся конец приобретает коническую форму (с углом при вершине от 30 до 60°), за счет чего площадь этой поверхности в 2-4 раза превышает площадь поперечного сечения электрода. В сочетании с более высокой температурой жидкого металла, более глубоким вакуумом в рабочем пространстве это создает благоприятные условия для лучшей дегазации металла, испарения цветных металлов и диссоциации неметаллических включений. Удаление примесей происходит в пленке жидкого металла на конце оплавляемого расходуемого электрода.

В заявленном техническом решении на стадии подготовки исходных материалов, полос катодной меди, осуществляют рубку листов катодной меди, их правку и фрезеровку по торцам, изготовление расходуемого электрода и электронно-лучевой переплав, при этом последовательно выполняют следующие операции:

- рубку листов катодной меди на полосы шириной 150±10 мм;

- сварку полос катодной меди между собой (Фиг. 1);

- приварку дугообразной скобы, в виде изогнутой металлической полосы или арматуры, к одному из торцов сваренного электрода для его перемещения и крепления на шток печи для последующего электроннолучевого переплава (Фиг. 1);

- последовательный тройной электронно-лучевой переплав полученного расходуемого электрода. Расходуемый электрод при ЭЛП подается сверху. Затвердевание слитка происходит в водоохлаждаемом кристаллизаторе. В качестве затравочной пластины используется пластина железа. Электронно-лучевой переплав производят на скорости порядка 4÷7 мм/мин и мощности 150÷170 кВт, при этом вакуум поддерживают на уровне (3,0÷5,0)×10-4 мм рт.ст.;

- наплавленные слитки меди после всех этапов электронно-лучевого переплава подвергают механической обработке на глубину 3÷7 мм (Фото 2).

Использование предлагаемого способа позволяет наплавлять слитки особочистой меди с содержанием кислорода не более 0,0015%, а также снизить уровень примесей цветных металлов.

5. Пример конкретного выполнения (реализация способа)

Производство слитков особочистой меди осуществляли методом многократного электроннолучевого переплава в кристаллизатор диаметром 250 мм по следующей схеме:

подготовка исходных материалов (рубка, правка, фрезеровка полос) → изготовление расходуемого электрода (сварка полос в пакет) → первый электронно-лучевой переплав → механическая обработка слитка → второй электронно-лучевой переплав → механическая обработка слитка → третий электронно-лучевой переплав → механическая обработка слитка.

Электронно-лучевой переплав осуществляли в электронно-лучевой печи У-254 в кристаллизатор ∅250 мм. Стартовая мощность на уровне 150÷170 кВт. Скорость подачи электрода на режиме 4÷7 мм/мин. На всех плавках режим проходил стабильно. После окончания плавки произвели выдержку слитка в печи под вакуумом, после чего произвели напуск воздуха. Параметры наплавленных и обработанных слитков меди приведены в таблице 1.

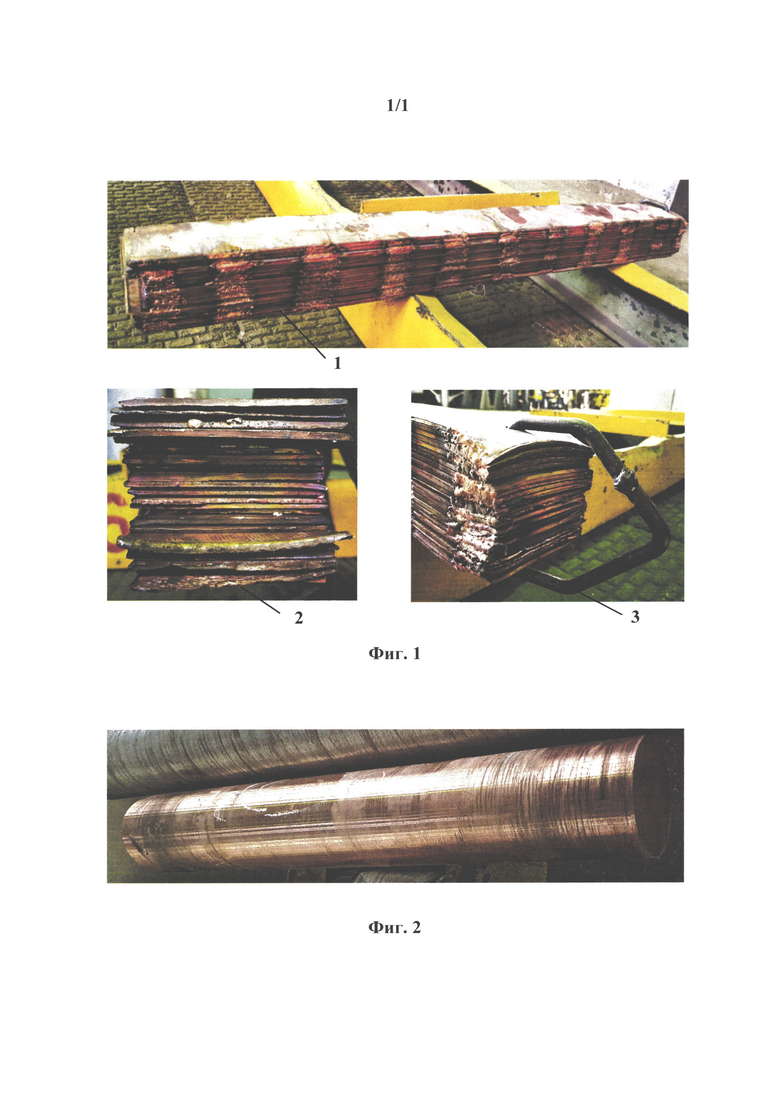

От каждого наплавленного слитка были отобраны образцы для определения химического состава по системе «Г-Х». Результаты химического анализа приведены в таблице 2.

Таким образом, использование предлагаемого способа позволяет наплавлять слитки особочистой меди с содержанием кислорода не более 0.0015% и минимальным уровнем примесей цветных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из сплавов на основе интерметаллида титана и алюминия | 2018 |

|

RU2697287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

Изобретение относится к области цветной металлургии, конкретно к производству слитков особочистой меди для сверхпроводящих материалов. В качестве исходных материалов используют полосы катодной меди, стадию подготовки исходных материалов осуществляют путем рубки листов катодной меди на полосы шириной 150±10 мм, их правку и фрезеровку по торцам, изготовление расходуемого электрода осуществляют путем сварки полос между собой, при этом один из торцов сваренного электрода готовят под крепление на шток печи, после чего осуществляют последовательный тройной электронно-лучевой переплав полученного расходуемого электрода, с промежуточной механической обработкой поверхности наплавляемых слитков на глубину 3-7 мм после всех этапов переплава. Изобретение позволяет наплавлять слитки особочистой меди с содержанием кислорода не более 0,0015% и минимальным уровнем примесей цветных металлов. 2 з.п. ф-лы, 2 табл., 2 ил.

1. Способ получения слитков особочистой меди, включающий подготовку исходных материалов, изготовление из них расходуемого электрода и его переплав с получением слитка, отличающийся тем, что в качестве исходных материалов используют полосы катодной меди, стадию подготовки исходных материалов осуществляют путем рубки листов катодной меди на полосы шириной 150±10 мм, их правку и фрезеровку по торцам, изготовление расходуемого электрода осуществляют путем сварки полос между собой, при этом один из торцов сваренного электрода готовят под крепление на шток печи, после чего осуществляют последовательный тройной электроннолучевой переплав полученного расходуемого электрода, с промежуточной механической обработкой поверхности наплавляемых слитков после всех этапов переплава.

2. Способ по п. 1, отличающийся тем, что электронно-лучевой переплав производят на скорости порядка 4÷7 мм/мин и мощности 150÷170 кВт, при этом вакуум поддерживают на уровне (3,0÷5,0)×10-4 мм рт.ст.

3. Способ по п. 1, отличающийся тем, что наплавленные слитки меди после всех этапов электронно-лучевого переплава подвергают механической обработке на глубину 3÷7 мм.

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| CN 101199988 B,22.06.2011 | |||

| ЭЛЕКТРИЧЕСКИЕ ПРОМЫШЛЕННЫЕ ПЕЧИ.ДУГОВЫЕ ПЕЧИ И УСТАНОВКИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | |||

| Под ред.А.Д.Свенчанского,2 изд.,М., Энергоиздат,1981, с.217. | |||

Авторы

Даты

2021-12-21—Публикация

2021-08-05—Подача