1

Изобретение относится к термической обработке металлов, а именно к охлаждающим средам для закалки металлов и сплавов.

Известны такие среды для эакалки металлов как вода, водные растворы неорганических солей, углеводородные масла in.

Недостатком воды и водных растворов неорганических солей как закалочных сред является то, что они характеризуются высокими практически нерегулируемыми скоростями охлаждения закаливаемых деталей, что в случае Обработки листовых и профильных деталей йриводит к короблению и ббразованию трещин. Углеводородные масла наоборот, характеризуются .слишком низкими скоростями охлаждения, что во многих случаях не позволяет обеспечить требуемых прочностных характеристик закаливаемых металлов, кроме того, применение этих сред ограничено их пожароопасностью. ,

Известны такие среды для закалки стали и алюминиевых сплдвов на водной основе с добавлением полимерных органических веществ, растворимость которых падает с ростом температуры. При погружении нагретой

детали в раствор на ее поверхности образуется пленка органического вещества с относительно низкой теплопроводностью, в результате чего охлаждение по сравнению с закалкой в воде замедляется и становится более равномерным. Изменяя концентрацию органического вещества в .растворе, можно регулировать режим охлаж0дения и добиваться устранения образования трещин и снижения коробления. В качестве таких сред рекомендованы водные растворы сополимеров окиси этилена и окисей других алкенов ,2.

5 Недостатком этих сред является то обстоятельство, что для снижения коробления используются высококонцентрированные растворы (10-40%), что обуславливает высокую стоимость за0калочных сред, а также затруднение смывания пленки полимера.

Известна также среда 13, представляющая собой водный раствор высокомолекулярного полиэтйленоксида

5 (М.В. 500000-5000000) при следующем соотношении компонентов, вес.%: Полиэтиленоксид 0,05-2,0 Вода Остальное Недостатки этой среды - довольно

0 высокая степень коробления, низкая

скорость охлаждения, плохая смываемость образукидейся пленки с поверхности закаленной детали. Причиной коробления является недостаточная однородность пленки, образующейся на поверхности деталей в процессе закалки. Низкая скорость охлаждения связана с высокой вязкостью--раствора и большой толщиной образующейся пленки. Трудность смывания остаточной пленки вызвана плохой растворимостью высокомолекулярного поЛиэтиленоксида в воде.

Цель изобретения - создание закалочной среды, обеспечивающей уменьшение коробления при закалке, повышение скорости охлаждения для обеспечения требуемых механических и коррозионных свойств, а также улучшение смываемости пленки с поверхности деталей после закалки.

Поставленная цель достигается тем, что в среду на основе полиэтилеоксида и воды дополнительно введены оксиэтилированные алкилфенолы при следующем соотношении компонентов, вес.%:

Полиэтиленоксид 0,02-0,50

Оксиэтилированный

алкилфенол0,5-10,0

ВодаОстальное

В качестве оксиэтилированных алкилфенолов можно использовать широко применяекые в практике как моюгцие средства оксиэтилированные алкилфенолы с алкильной цепью,содержащей 9-10 атомов углерода и числом оксиэтильны групп 6-7 (отечественный препарат ОП-7) или 9-10 (ОП-Ю).

Приготовление закалочной среды осществляют следующим образом.

Растворяют оксиэтилированный алкифенол в воде, вводят в раствор порошок полиэтиленоксида и перемешивают до получения однородного раствора.

Введение в раствор дополнительно оксизтилированного алкилфенола способствует лучшему растворению полиэтиленоксида. Оксиэтилированный алкифенол {например ОП-10), изменяя скорость образования и свойства полимерной пленки на поверхности закаливаемой детали, обеспечивает уелоВИЯ для равномерного охлаждения при сохранении высокой скорос ги. Равномерное охлаждение во всем интервале те шератур в таком растворе приводит к большему снижению коробления, чем в растворе каждой из компонент, входящих в состав закалочной среда. Предлагаемая среда открывает более широкие возможности варьирования характеристик закалочной среды путем изменения концентрации каядоЕОй из компонент смеси. Кроме того, введение оксиэтилированного алкилфенола, обладающего моннцими свойствами, обеспечивает легкую смываемость пленки с поверхности закаливаемой детали.

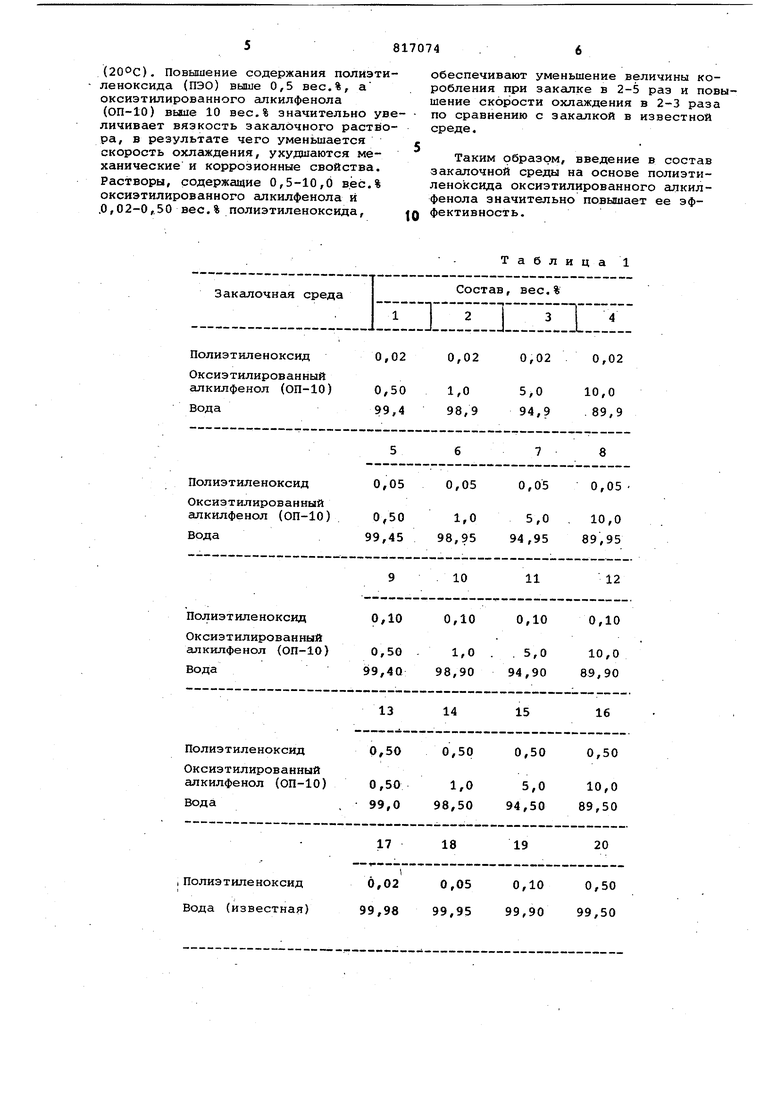

Закалочная среда испытана в лабораторных и в производственных условиях в термическом цехе при закалке листовых заготовок из алюминиевого сплава Д16Т.В табл.1 в качестве примра Приведены 16 составов закалочных сред на основе водных растворов полиэтиленоксида и ОП-10 (содержание полиэтиленоксида в этих растворах изменяется от 0,02 до 0,5 вес.%, а содержание ОП-10 - от 0,5 до 10,0 вес.%), а также 4 известных состава. В каждом растворе закаливают по пять пластин. Приведены сравнительные технологические испытания предлагаемой и известной закалочной среды. Эффективность предлагаемой и известной закалочной среды сравнивают по максимальной величине коробления пластин (из сплава Д16Т размерами 200x50x1 мм) после закалки и по легкости смывания водой остатков среды с поверхности детали. Результаты лабораторных и производственных испытаний приведены в табл.2.

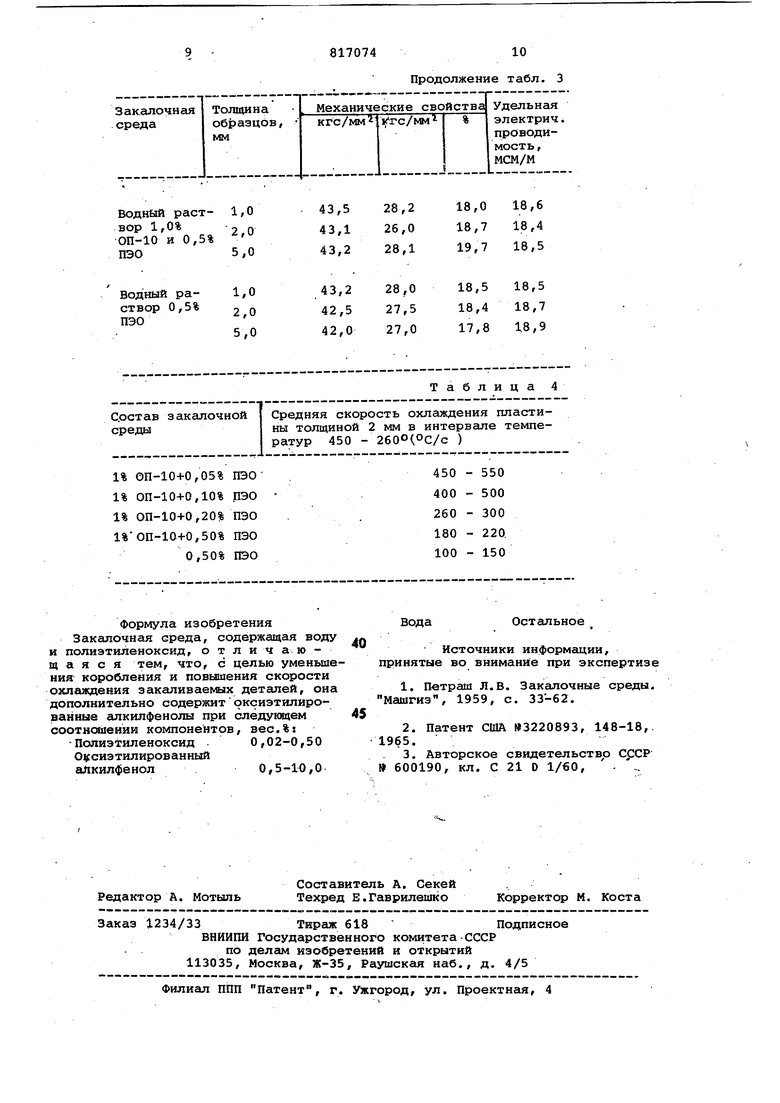

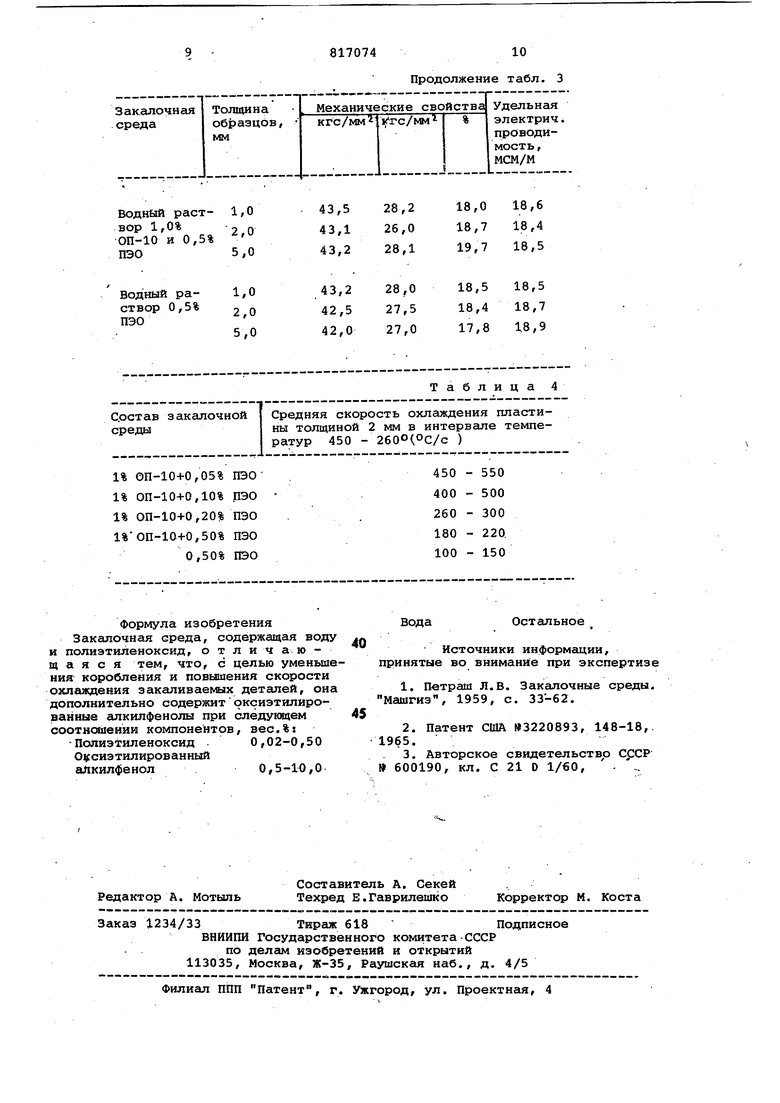

В табл. 3 представлены сравнительные механические свойства и электропроводность листовых образцов из сплава Д16Т, закаленных в растворах 1% ОП-10 с различным содержанием полиэтиленоксида , а в табл. 4 - средние скорости- охлаждения в критическом температурном интервале.

Из табл. 2 видно, что наименьшая величина коробления пластин размером 200x50x1 мм достигается при закалке 3 растворах 6,7,10,11,14,15. Максимальная величина коробления пластин при закалке.в предлагаемых растворах колеблется от 0,5 до 12,0 мм, а при закалке в известных растворах полиэтиленоксида (растворы 17,18,19 и 20) максимальная величина коробления находится в пределах 13-24 мм, т.е. в раз больше.

Как следует из табл. 3, механические свойства и электропроводность листовых образцов толщиной 1; 2; 5мм из расплава Д16Т после закалки в предлагаемых растворах находятся на уровне свойств образцов, закаленных в воде, и несколько улучшены по сравнению do свойствами образцов, закаленными в известной среде..

Проверка показала, что стойкость образцов к межкристаллйтной коррозии после закалки в предлагаемых растворах виые, чем после закалки в известной среде. Необходиивле механические свойства и коррозионная стойкость после закалки в предлагаемых растворах достигается благодаря более высоким скоростям охлаждения (табл.4).

Следует отметить, что снижение содержания, полиэтиленоксида ниже 0,02 вес.% и ОП-10 ниже 0,5 вес.% ведет к резкому повышению коробления и данные закалочные- среды по охлаждакадим свойствам, приближаются к воде

(200с). Повышение содержания полйэтиленоксида (ПЭО) выше 0,5 вес,%, а оксиэтилированного алкилфенола (ОП-10) выше 10 вес,% значительно увеличивает вязкость закалочного растйора, в результате чего уменьшается скорость охлсРкдения, ухудшаются механические и коррозионные свойства. Растворы, содержащие 0,5-10,6 в.ес.% оксиэтилированного алкилфенола и .0,02-0,.5О вес. % полиэтиленоксида,

обеспечивают уменьшение величины коробления при закалке в 2-5 раз и повышение скорости охлаждения в 2-3 раза по сравнению с закалкой в известной среде.

Таким образом, введение в состав

закалочной среды на основе полиэтиленоксида оксиэтилированного алкилфенола значительно повышает ее эффективность.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1989 |

|

SU1708878A1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| Закалочная среда | 1975 |

|

SU600190A1 |

| Способ закалки тонкостенных изделий | 1987 |

|

SU1447928A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1984 |

|

SU1234442A1 |

| Способ контроля охлаждающей способности закалочной среды | 1987 |

|

SU1446173A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

Полиэ т иле нок сид Вода (известная)

6,02 0,05 0,10 0,50 99,98 99,95 99,90 99,50

Таблица

Формула изобретения Закалочная среда, содержащая воду и полиэтиленоксид, отличающаяся тем, что, с целью уменьшения- коробления и повышения скорости охлаждения закаливаемых деталей, она дополнительно содержитоксиэтилированные алкилфенолы при следукицем соотнесении компонентов, вес.%: -Полиэтиленоксид . 0,02-0,50 О1 сиэтилированный аЛкилфенол0,5-10,0

Продолжение табл. 3

Остальное

Вода

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-05-03—Подача