й

4 О)

оэ

30

Изобретение относится к области контроля термической обработки стали и может быть использовано в машиностроении при изготовлении кот- лов, подшипников и других изделий.

Цель изобретения - сокращение времени и повьшение точности измерений,

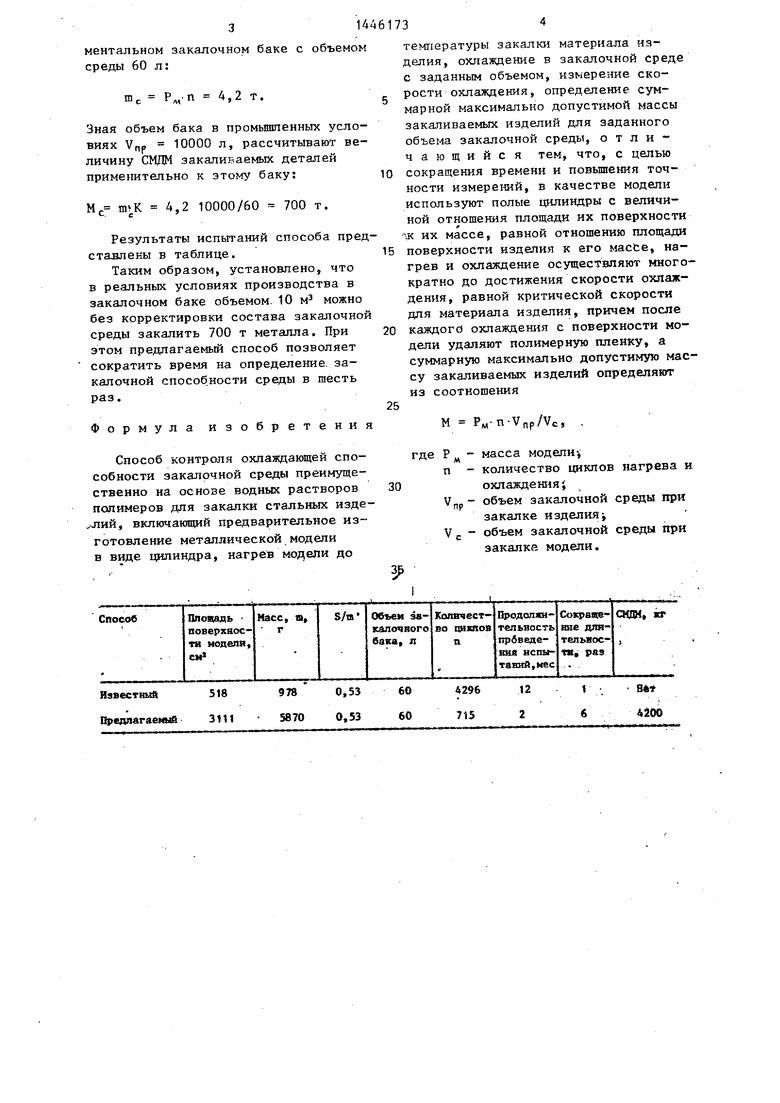

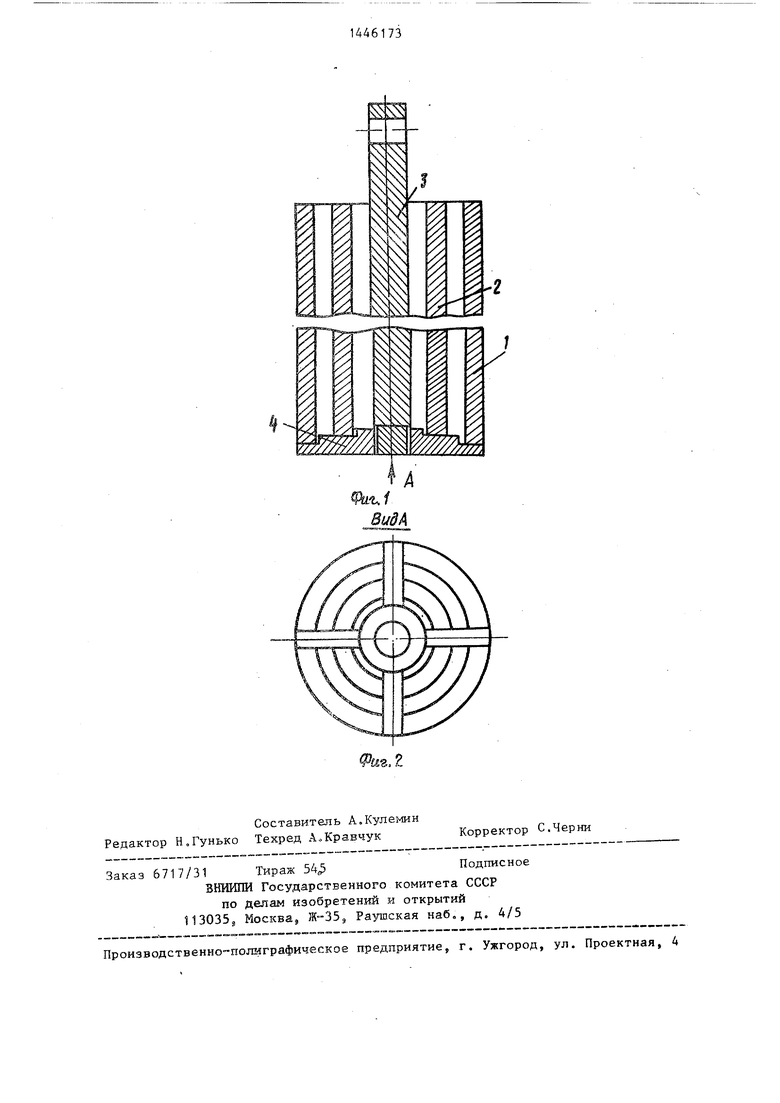

На фиг, 1 изображена модель в сборе , на фиг, 2 - вид А на фиг„1 10

Способ определения охлаждающей способности полимерной закалочной . среды реализуется следующем образом.

В. бак заливают закалочную среду, приготовленную на основе деполимери- 15 зованного водного раствора полимера натрийкарбоксиметилцеллюлозы. Объем закалочной среды Vc выбирается 1:10 по отношению к .массе закаливаемых деталей из условия обеспечения рабо- 20 тоспособности среды, т.е чтобы не допустить перегрева среды в продес- се закалки. Для проведения испытаний выбирают модель. Модель вьшолняют в виде двух полых цилиндров 1 и 2, 25 вставленных в друг друга, и внутреннего стержня 3, соединенного с основанием А. Размеры модели выбирают такие, чтобы отношение площади ее поверхностей к массе было эквивалентным отношению площади к масса реальной детали J т.е. SjP S р.д /Р р.д . Последнее необходимо для увеличения площади поверхности закаливаемой модели, что способствует более быстро- 35 му выносу полимера из среды и в то же время соответствует условиям закалки реальной детали

Модель устанавливается в печь для нагрева. Нагрев осуществляется до 40 температуры закалки реальной детали, После нагрева модель извлекают из печи и помещают в бак с закалочной средой. После охлаждения на ее поверхности образуется пренка полимера, ко-45 торую после извлечения модели из ба ка смывают водой. Затем модель вновь устанавливают в печь для последующего цикла нагрева. Периодически через некоторое число даклов проверяется ско-50 рость охлшкдения модели в среде. Проводят тако.е количество циклов закалки модели, пока скорости охлаждения не достигнут критических значений . Дальнейшее нспользование среды 55 после этого невозможног так как вызывает трещинообразование на деталях Для последующей эксплуатации закалочной среды необходимо осз ествлять .-

0

0

5 0 5 5

0 5 0

корректировку состава. Зная вес модели Р, количество циклов п, определяют суммарную массу металла, закаленного в экспериментальном закалочном баке с объемом среды Vc

Гос PVI-П.

Зная объем бака в промышленных условиях VHP J рассчитывают величину суммарной максимально допустимой массы (СМДМ) М с закаливаемых деталей применительно к этому баку:

М с Шс-К,

где К - коэффициент пропорциональности, учитьшающий соотношение объемов закалочной «; среды для закалки реальной детали и модели, т.к. К

Vnp/Vc.

Пример . Охлаждающую способность среды определяют применительно к изделиям, представляю щм собой ролики диаметром 10 и длиной 50 мм, с величиной отношения площади к массе S/P 0,53, Дпя определения охлаждающей способности среды модель изготовляют из стали Х18Н10Т с величиной отношения площади к массе 0,53. Учитывая вес модели, равный 5,87кг, в бак заливают 60 л закалочной среды, изготовленной на основе 2%-ного водного раствора полимера натрий- карбоксиметилцеллюпозы. Закалочная среда обеспечивает оптимальные скорости охлаждения в интервале температур перлитного и мартенситного превращений. Модель нагревают до 850 С. После нагрева ее извлекают из печи и помещают в бак с закалочной средой. После охлаждения до температуры среды модель извлекают из бака и смывают водой образовавшуюся на ее поверхностях полимерную пленку. Через каждый 50 циклов закалки проводят определение скорости охлаждения в среде. По достижении критических скоростей охлаждения 10 град/мин в перлитном и 1,6 град/мин в мартенситном интервалах эксперимент прекращают, что наблюдается после 716 циклов закалки. Зная вес модели Рдц 5,87 кг, количество циклов п 716, определяют суммарную максимально допустимую массу металла, закаленного в экспериментальном закалочном баке с объемом среды 60 л:

т Р.п 4,2 т.

Зная объем бака в промьшшенных условиях Vnp 10000 л, рассчитывают величину СМДМ закаливаемых деталей применительно к этому баку:

MC mv.K 4,2 10000/60 700 т.

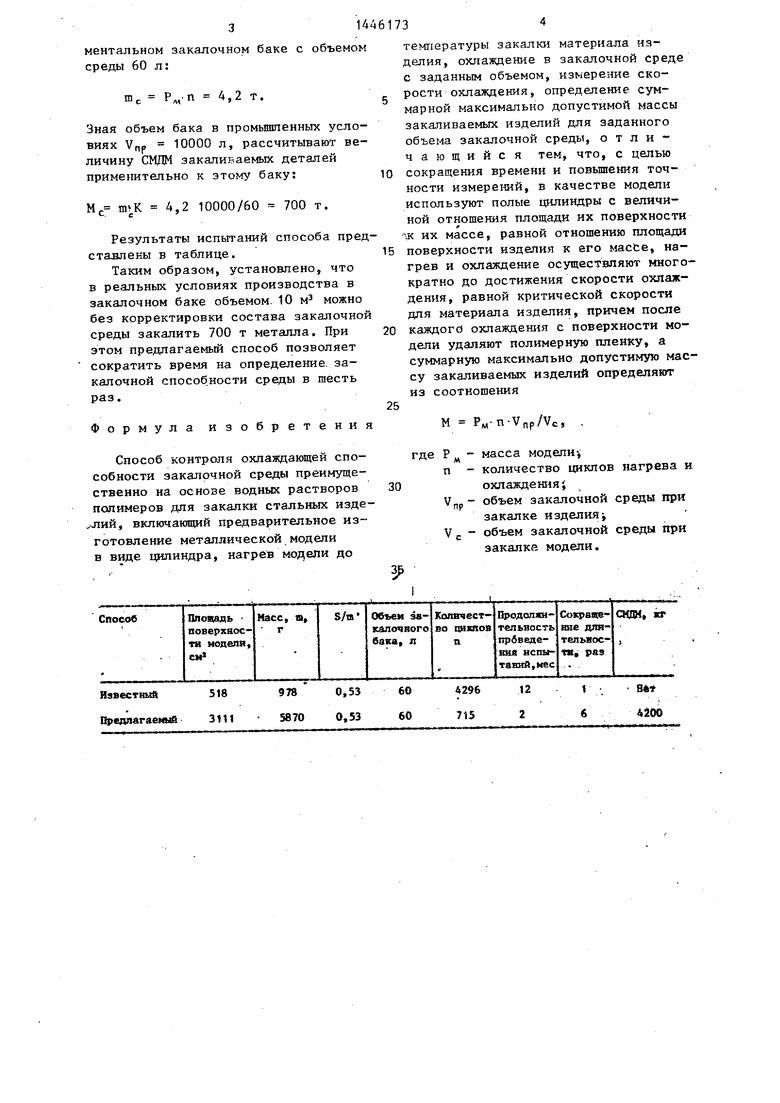

Результаты испытаний способа представлены в таблице.

Таким образом, установлено, что в реальных условиях производства в закалочном баке объемом. 10 м можно без корректировки состава закалочной среды закалить 700 т металла. При этом предлагаемый способ позволяет сократить время на определение, закалочной способности среды в шесть раз.

Формула изобретения

Способ контроля охлаждающей способности закалочной среды преимущественно на основе водных растворов полимеров для закалки стальных изделий, включающий предварительное изготовление металлической модели в виде ципиндра, нагрев модели до

температуры закалки материала изделия, охлаткдение в закалочной среде с заданным объемом, измерение скорости охлаждения, определение суммарной максимально допустимой массы закаливаемых изделий для заданного объема закалочной среды, отличающийся тем, что, с целью

сокращения времени и повышения точности измерений, в качестве модели используют полые цилиндры с величиной отнощения площади их поверхности к их массе, равной отношению площади

поверхности изделия к его масье, нагрев и охлаждение осуществляют многократно до достижения скорости охлаждения, равной критической скорости для материала изделия, причем после каждого охлаждения с поверхности модели удаляют полимерную пленку, а суммарную максимально допустимую массу закаливаемых изделий определяют из соотношения

М FM-n-Vnp/Vc, .

где Р „ - масса модели-,

п - количество 1щклов нагрева и. охлаждения}

Vj,p объем закалочной среды при

закалке изделия V с объем закалочной среды при закалке модели.

J.2

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2392342C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| СПОСОБ ЗАКАЛКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2109840C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2355513C1 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

Изобретение относится к контролю термической обработки стали и может быть использовано в машиностроении при изготовлении котлов, подшипников и других изделий. Цель изобретения - сокращение времени и повьшение точности измерений. Для оценки охлаждающей способности закалочной среды на основе водных растворов полимеров в качестве модели используют несколько цилиндров с величиной отношения площади их поверхностей к массе, эквивалентной аналогичному отношению реального изделия, для которых опре- дяют количество циклов нагрева и охлаждения до достижения критической скорости охлаждения материала изделия, при этом после каждого цикла охлаждения модели с ее поверхности удаляют осажденную пленку полимера, а после достижения критической скорости охлаждения определяют суммарную максимально допустимую массу закаливаемого в среде металла как произведение массы модели на количество циклов закалки модели и на коэффициент пропорциональности, учитывающий соотношение объемов закалочной среды для закалки реального изделия и модели. 2 ил. 1 табл. е О)

| Устройство для определения параметров охлаждающей способности закалочных жидкостей | 1982 |

|

SU1057557A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Петраш А.В | |||

| Закалочные среды | |||

| Маш- гиз, 1959, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-08—Подача