(54) СВЯЗУЮЩЕЕ ДЛЯ ОКУСКОБАНИЯ ПОРСНиКООБРАЗНЫХ

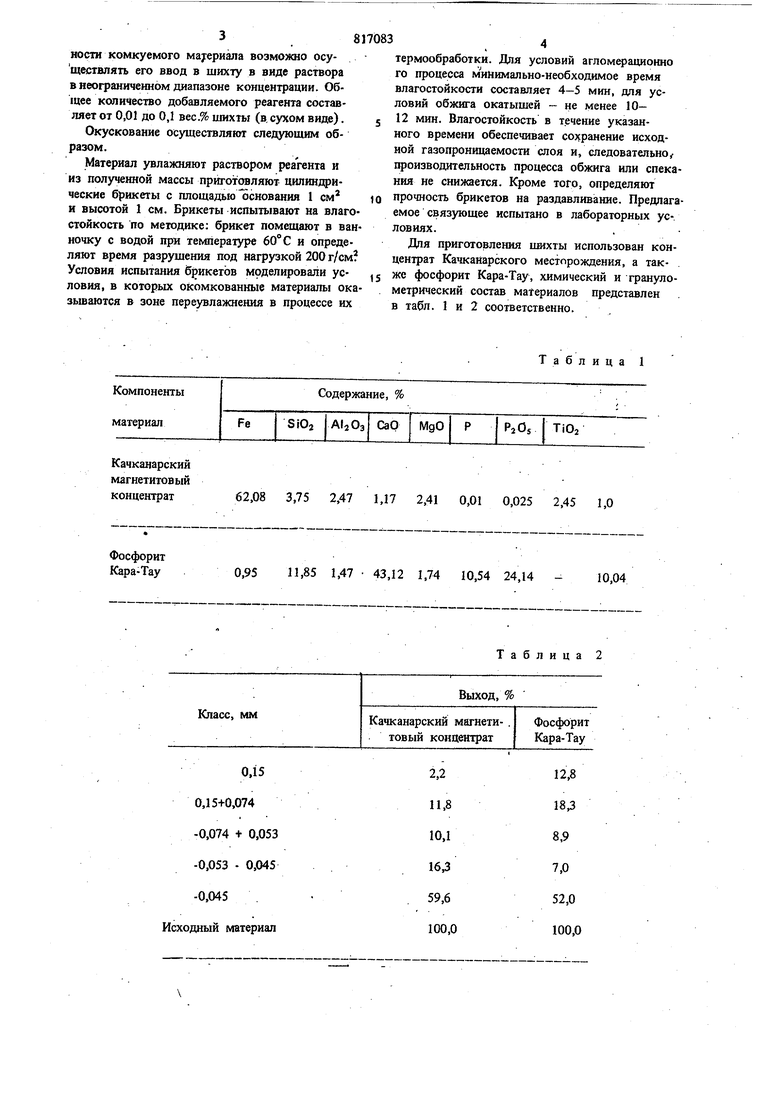

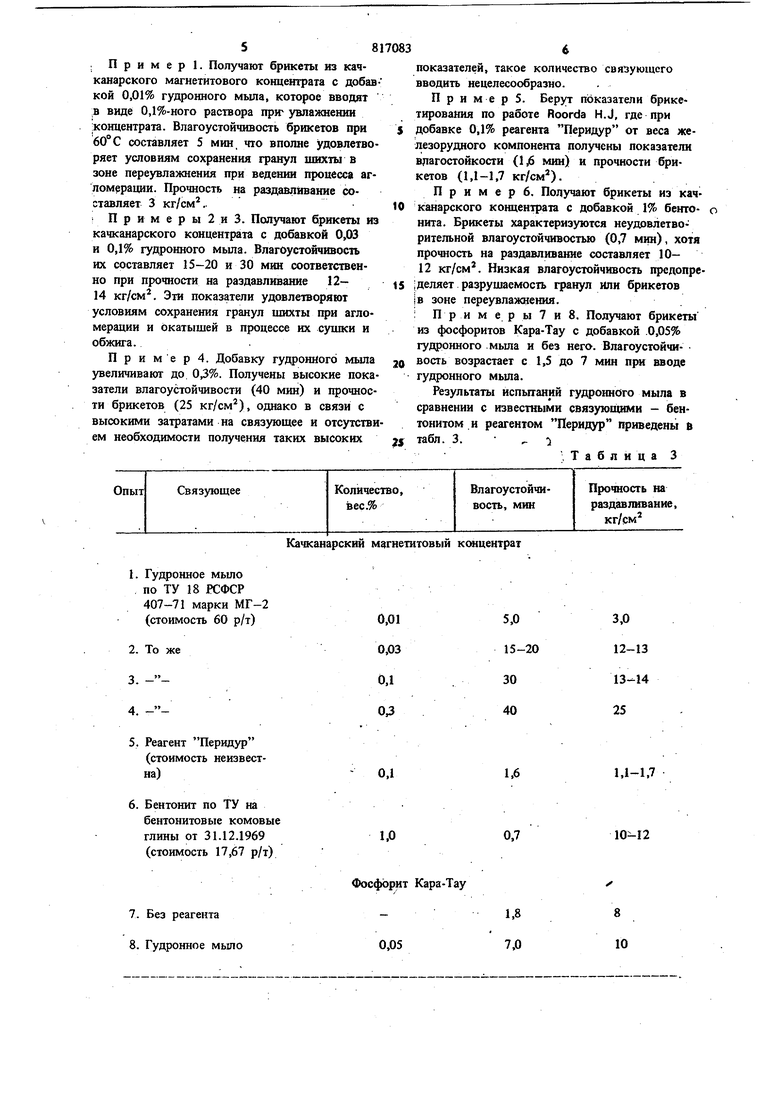

МАТЕРИАЛОВ ности комкуемого материала возможно осуществлять его ввод в шихту в виде раствора в неограничеином диапазоне концентрации. Общее количество добавляемого реагента составляет от 0,01 до 0,1 вес.% шихты (всухом виде). Окускование осуществляют следующим образом. Материал увлажняют раствором реагента и из полученной массы приготовляют цилиндрические брикеты с площадью основания 1 см и высотой 1 см. Брикеты испытывают на влаго стойкость по методике: брикет помещают в ван ночку с водой при температуре 60°С и определяют время разрушения под нагрузкой 200 г/см Условия испытания брикетов моделировали условия, в которых окомкованные материалы ока зьшаются в зоне переувлажнения в процессе их термообработки. Для условий агломерационно го процесса Минимально-необходимое время влагостойкости составляет 4-5 мин, для условий обжига окатышей - не менее 1012 мин. Влагостойкость в течение указанного времени обеспечивает сохранение исходной газопроницаемости слоя и, следовательно, производительность процесса обжига или спекания не снижается. Кроме того, определяют прочность брикетов на раздавливание. Предлагаемое связующее испытано в лабораторных ус-, ловиях. Для приготовления шихты использован концентрат Качкаиарского месторождения, а также фосфорит Кара-Тау, химический и гранулометрический состав материалов представлен в табл. 1 и 2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Офлюсованный железорудный окатыш | 1988 |

|

SU1652366A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ получения окатышей на цементной связке из переувлажненной шихты | 1979 |

|

SU801566A1 |

| СПОСОБ ПРОИЗВОДСТВА САМОТВЕРДЕЮЩИХ ОКАТЫШЕЙИ БРИКЕТОВ | 1972 |

|

SU339583A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ФЛОТАЦИОННЫХ ФЛЮОРИТОВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2268314C1 |

| Связующая добавка для окомкования железорудного материала | 1982 |

|

SU1008259A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2031155C1 |

Качканарский магнетитовый 62,08 3,75 2,47 1,17 2,41 концентрат Фосфорит 0,95 11,85 1,47 43,12 1,74 Кара-Тау

Таблица 1

Таблица 2 0,01 0,025 2,45 1,0 10,54 24,14 -10,04 58 Пример. Получают брикеты из качканарского магнетитового концентрата с добав кой 0,01% гудронного мыла, которое вводят в виде 0,1%-ного раствора при увлажнении :концентрата. Влагоустойчивость брикетов при 60 С составляет 5 мин, что вполне удовлетворяет условиям сохранения гранул шихты в зоне переувлажнения при ведении проиесса агломерации. Прочность на раздавливание составляет 3 кг/см... П р и м е р ы 2 и 3. Получают брикеты из качканарского концентрата с добавкой 0,03 и 0,1% гудронного мыла. Влагоустойчивость их составляет 15-20 и 30 мин соответственно при прочности на раздавливание 12- 14 кг/см. Эти показатели удовлетворяют условиям сохранения гранул шихты при агломерации и окатышей в процессе их сушки и обжига. П р и м е р 4. Добавку гудронного мыла увеличивают до 03%. Получены высокие показатели влагоустойчивости (40 мин) и прочности брикетов (25 кг/см), однако в связи с высокими затратами на связующее и отсутстви ем необходимости получения таких высоких

Качканарский магиетитовый ксощентрат

0,01

3,0 12-13

15-20 0,03 30 40 13-14

03 25 0,1

1,0 0.7 осфорит Кара-Тау

8 10

Авторы

Даты

1981-03-30—Публикация

1979-05-17—Подача