Изобретение относится к области подготовки металлургических шихт к плавке и может быть использовано при окусковании материалов черной и цветной металлургии.

Известен способ получения железорудных окатьш1ей из переувлажненных концентратов, включающий добавку водоразлагающего вещества, например гидрида кальция.

Недостатком этого способа является использование в качестве врдоразлагающего дефицитного и дорогого материшта.

Наиболее близким к изобретению по технической сущности является способ окомкования переувлажненных активированных шихт с цементной связкой без использования водоразлагающих веществ.

По этому способу компоненты шихты (переувлажненный концентрат и портландцемент) дозируют в заданном соотношении, перемешивают, подвергают механической активации и окомковьшают в барабанном грануляторе. При это окомкование ведут без подачи воды на пересыпающийся слой зародышей. Так, например, при окомковании магнетитоБого качканарского концентрата шихта была переувлажненной при влажности концентрата 10,5% и более. Последующее упрочнение окатышей осуществляют при нормальных и повышенных температурах. Недостаток способа состоит в низкой прочности исходных и готовых окатышей из-за нарунгения процесса зародышеобразования и роста граПелью изобретения является повышение прочности окатышей.

Поставленная цель достигается тем что окомкование шихты, переувлажненной на 0,1-2,7%, ведут с дополнительной периодической подачей воды на пересыпающийся слой зародышей в количестве 0,01-0,15% от веса шихты за импульс при частоте импульса 0,5 1,5 мин.

Исходные элементы шихты - рудная переувлажненная часть (влажность превышает оптимальную для окомкования), цемент, флюc дoбaвки и т.п. дозируют в заданном соотношении,перемешивают, подвергают механической активации известными способами, например, в стержневой мельнице или дезинтеграторе, активированную шихРе,0з

не

61,92 56,71 4,06 5,56

Концентрат с влажностью 10,2 13,3%, превышающий оптимальную для окомкования (10,0% и менее), цемент (всего 4 кг шихты) перемешивали вручную и активировали в лабораторной стержневой мельнице объемом 55 л в течение 5 мин. Активированную переувлажненную (влажность 8,7-11,3%) шихту просеивали на сите с размером ячейки 1 мм для разрушения крупных комочков, а затем окомковывали в барабанном грануляторе диаметром 450 мм периодически, подавая воду (1 раз в 0,5-1,5 мин в количестве 0,01-0,15% от веса шихты). Продолжительность окомкования составляла 30 мин. Окатьппи упрочняли далее способами нормального и ускоренного твердения. При нормальном твердении окатьш1и упрочняли при температуре 15-28°С в течение 28 сут в воздушноту окомковывают, дополнительно периодически подавая воду на пересыпающийся слой окатьш1ей. Окатыши-сырцы упрочняют далее известными способами - при обычной температуре, тепловлажностной. обработкой при нормальном давлении, автоклавированием и т.д.

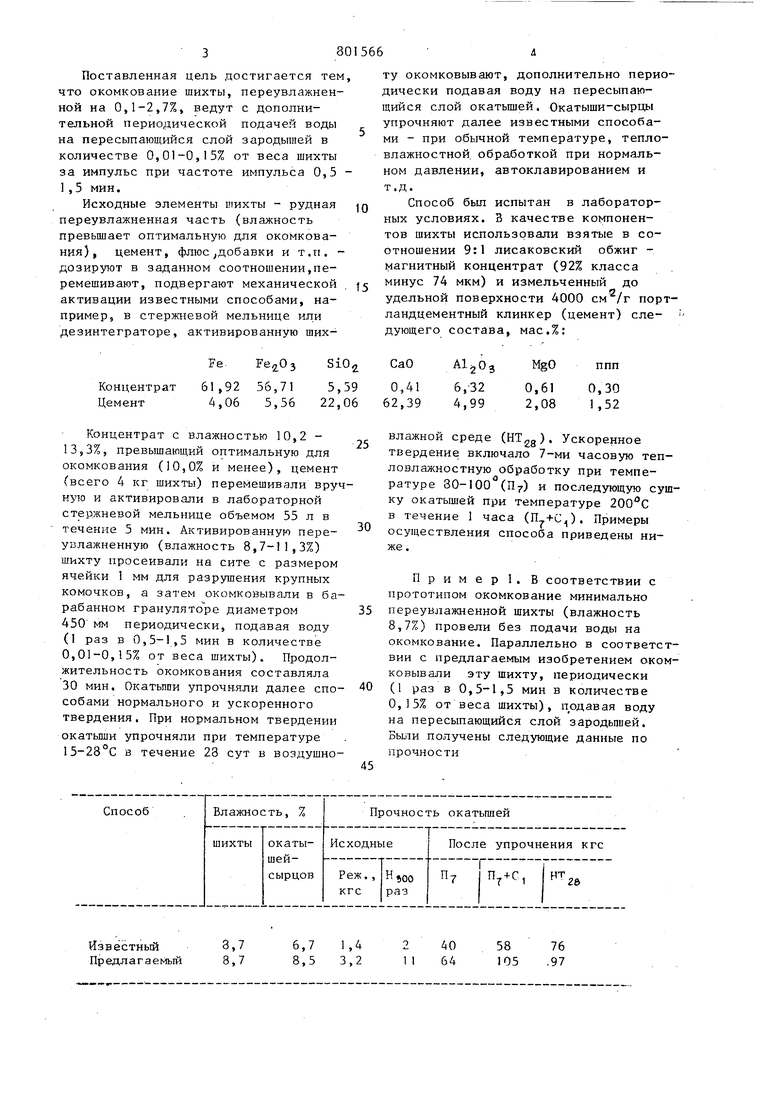

Способ был испытан в лабораторных условиях. 3 качестве компонентов шихты использовали взятые в соотношении 9:1 лисаковский обжиг магнитный концентрат (92% класса минус 74 мкм) и измельченный до удельной поверхности 4000 см /г порландцементный клинкер (цемент) следующего состава, мас.%:

влажной среде (). Ускоренное твердение включало 7-ми часовую тепловлажностную обработку при температуре 80-100 (07) и последующую сушку окатышей при температуре 200с в течение 1 часа (). Примеры осуществления способа приведены ниже .

Пример 1. В соответствии с прототипом окомкование минимально переувлажненной шихты (влажность 8,7%) провели без подачи воды на окомкование. Параллельно в соответствии с предлагаемым изобретением о.комковывали эту шихту, периодически (1 раз в 0,5-1,5 мин в количестве 0,15% от веса шихты), продавая воду на пересыпающийся слой зародьпией. Были получены следующие данные по прочности

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на цементной связке | 1973 |

|

SU606517A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU689331A1 |

| Способ производства безобжиговых окатышей | 1981 |

|

SU1022499A1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU708714A1 |

| Способ получения окатышей на цементной связке | 1977 |

|

SU669753A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Способ образования гарнисажа на внутренней поверхности барабанных окомкователей | 1983 |

|

SU1133308A1 |

| Способ производства окатышей на цементной связке | 1973 |

|

SU539973A1 |

| Способ получения окатышей из переувлажненных материалов | 1980 |

|

SU933760A1 |

звестный8,76,7 1,4

Предлагаемый8,78,5 3,2

76

58 105

40 64 .97 58 Как видно, прочность окатышей при получении по настоящему способу увеличилась более чем в 1,5 раза при ус коренном твердении и на 30% - при нормальном. Прочность окатышей-сырцов на сжатие (Р) увеличилась более, чем вдвое (от 1,4 до 3,2 кгс/ /окат).

При предельной влажности шихты особенно эффективным заявляемый способ оказался для ускоренного твердения, прочность.увеличилась почти втрое.

Эффект в этом случае, как видно из представленных данных, соответствовал полученному в примерах 1 и 2.

Следует обратить внимание, что влажность окатышей сырцов, полученных как по прототипу, так и по настоящему способу, значительно ниже, чем переувлажненной шихты и изменяется в небольших пределах (3,1-3.9%). Это можно объяснить тем, что в процессе окомкования переувлажненной шихты избыток влаги вьщавливается из ркатьш1а. Эта влага образует пленП р и м е р 3. Опыты проводили в соответствии с примером № 1, влажность шихты соответствовала середине интервала переувлажнения. Воду подавали периодически в количестве 0,08% от веса шихты 1 раз в 0,5-1,5 мин.

ку на поверхности окатьшгей-сырцов и удаляется при их транспортировке и перегрузках, а при необходимости Q может быть удалена специальными приемами, например, путем обдува поверхности окатьш1ей-сырцов воздухом.

Таким образом, настоящий способ действительно позволяет повысить прочность сырых и готовых окатышей из переувлажненной шихты. Так,прочность окатышей, твердевших по режиму 4, из переувлажненной шихты с влажностью 11,3% возросла в 2,9 раза. . 6 П р и м е р 2, Опыты проводили как в примере № 1, с использованием шихты, влажность которой (11,3%) бьша предельно допустимой по условиям окомкования. При более высокой влажности процесс окомкования полностью нарушался. Подачу воды в этом случае осуществляли периодически в количестве 0,01% от веса шихты 1 раз в 0,5-1,5 мин.

78015668

т.е. с 28 до 81 кгс. Повышение проч-окатьппей по заявляемому способу трености окатышей, полученных по спосо-бует увеличения расхода цемента-на

бу-прототипу, до уровня прочности3,0%.

| Авторское свидетельство СССР У? 433892, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| .Лотош В.Ё | |||

| Разработка технологии упрочнения окатышей при низких температурах | |||

| Приспособление для теплообмена | 1926 |

|

SU5407A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-28—Публикация

1979-04-04—Подача