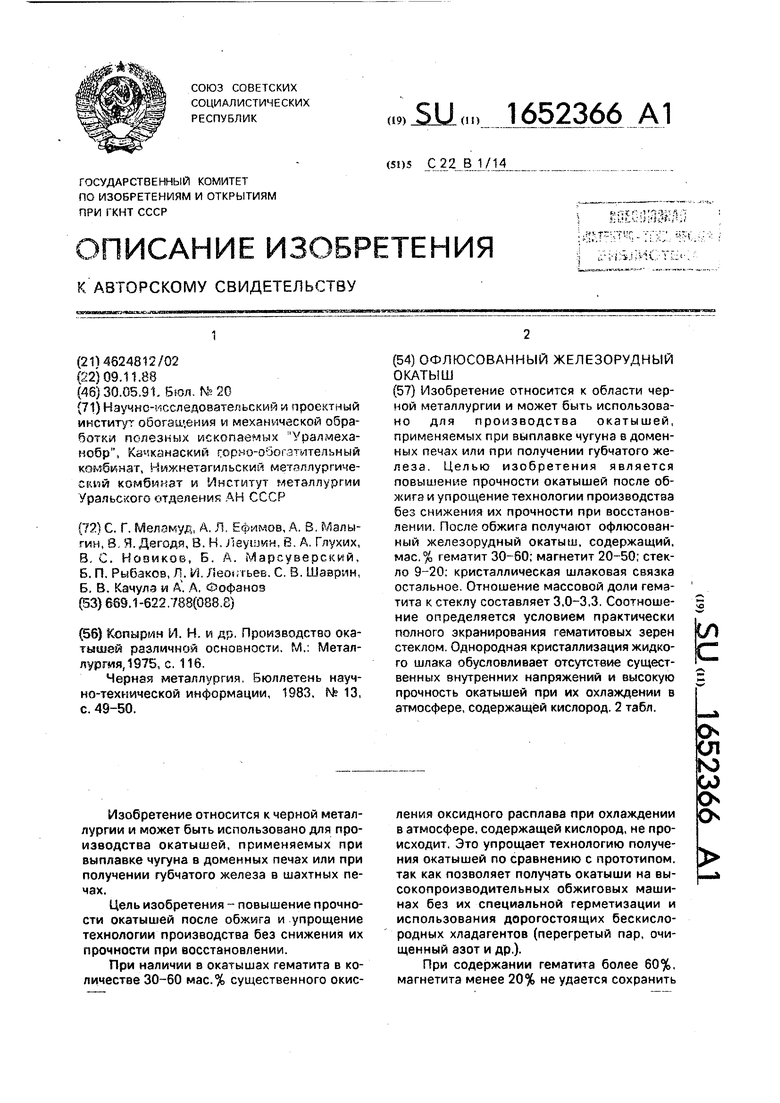

Изобретение относится к черной металлургии и может быть использовано для производства окатышей, применяемых при выплавке чугуна в доменных печах или при получении губчатого железа в шахтных печах,

Цель изобретения - повышение прочности окатышей после обжига и упрощение технологии производства без снижения их прочности при восстановлении.

При наличии в окатышах гематита в количестве 30-60 мас.% существенного окисления оксидного расплава при охлаждении в атмосфере, содержащей кислород, не происходит. Это упрощает технологию получения окатышей по сравнению с прототипом, так как позволяет получать окатыши на высокопроизводительных обжиговых машинах без их специальной герметизации и использования дорогостоящих бескислородных хладагентов (перегретый пар, очищенный азот и др.).

При содержании гематита более 60%. магнетита менее 20% не удается сохранить

высокую прочность окатышей при восста- ноолемии вследствие сильного разбужания матитс)

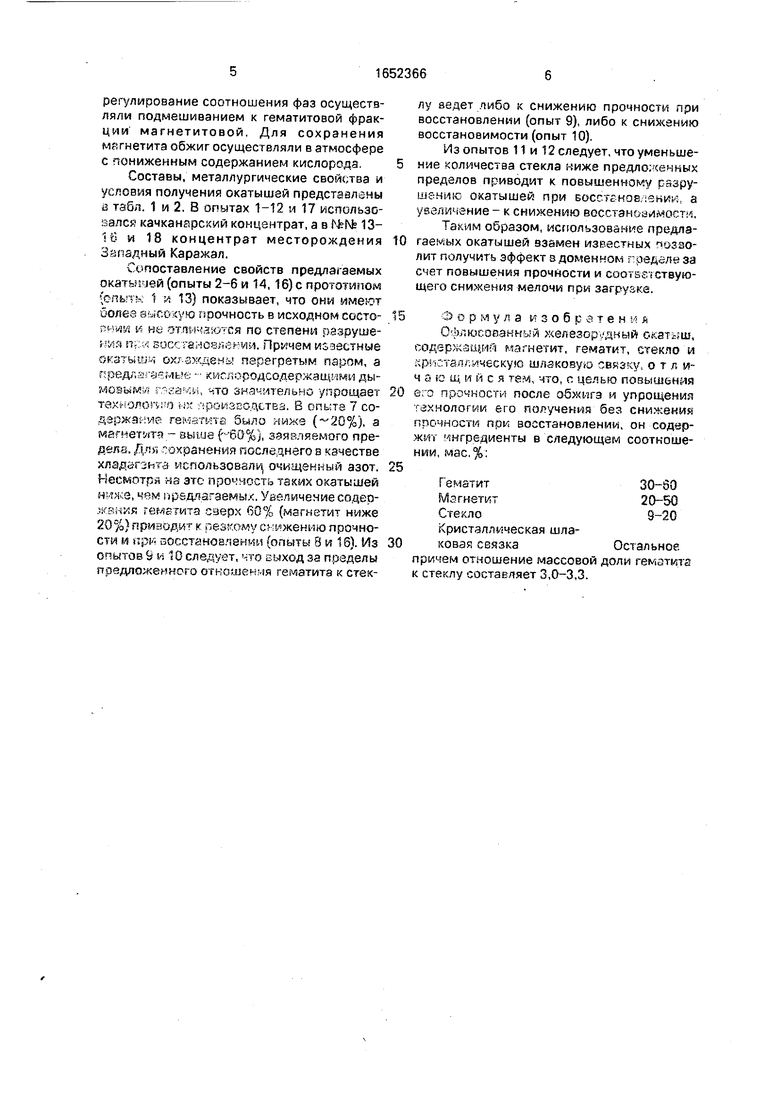

Для сохранения высокой прочности при - сстановлении окатышей, содержащих re -иТит в заявляемых пределах, необходима ;тек/10образная шлаковая связка Стекло образуется из достаточно жидкоподвижно- го расплава и имеет сравнительно высокую температуру начала восстановления (700- 800°С) Вследствие этого окагыши со стек- пообразной связкой восстанавливаются при t 709-800°С, когда связка размягчается п В0оми,ч-, зщио напряжения релаксируют- -я Сооа осгение между массовыми долями емаж а /. текла определяется условием мряки4. , экранирования гема- iinn i- ч .г- стеклом и подбирается экс- epi MO- - | 1ьно.

Г , .1гч т.ггнии гематита к с; j« пу менее

) кО мчост0 последнего о счисленных

атышг (содержание гематит приближа я к м/ пределу 60/О превышает

...

Дня получения окатышей с большим ко.ичеством с г-т па i ребуются высокие темпеэтуры пОжигэ или увеличение пустой

орг,-.ь в концентрате. Восстоновимостьтаих г тншей резко снижается.

Hpii отношении гемагита к стешу болеэ

сод р канис стекла при количестве гемагпа, принижающемся к нижнему пределу

1С%) ниже 9%. Это возможно реа- сзчт при низких температурах и

П-..1- ,:гпе расплчва Однако окаты, ,и, псл.11С1 нме без интснсианого жидко чзного сл кзния, малопрочны и сильно

разрушаются при восстановлении.

Способ осуществляется следующим образом.

Компоненты шихты (железорудный кон- црнтрат, флюс, связующее) дозируют для получения окатышей заданной основности, комковывают и подвергают сушке, высокотемпературному обжигу при t 1200-1380°C и охлаждению известными способами.

Изменения содержания в окатышах гематита, магнетита и стекла достигают путем изменения температур, скоростей нагрева и концентраций кислорода в технологических зонах или смешиванием в определенной пропорции магнетитового и гематитового концентратов.

Разработанные окатыши были получены из двух видов концентратов: качканар- ского титано-магнетитового и железорудного концентрата месторождения Западный Каражал, Последний получен путем гравитационно-магнитного обогащения руды и содержит гематитовую ) и магнетитовую Н0%) фракции.

П р и м е р 1. Шихту для качканарских окатышей дозировали из титаномагнетитовою концентрата - 91,2%, известняка - 7,8%, бентонита -1,0%.

Указанная шихтовка обеспечивала получение окатышей основностью 1,25 ед. и Реобщ 59,0%. Компоненты смешивали, ув0 лажняли до 8,5-9,0% и окомковывали в лабораторном барабанном окомкователе. Обжиг проводили в лабораторной аглочаше, помещая окатыши слоем 300 мм в пробник диаметром 100 мм из жаропрочной прово5 локи, путем прососа продуктов сжигания природного газа в смеси воздуха и гелия, охлаждение вели охлажденными продукта- си сжигания природного газа, которые получали в ложной чаше, не содержащей

0 окатышей.

Наличие тугоплавких окислов магния и титана в качканарских окатышах позволяло вести обжиг верхней части слоя при 1350- 1370°С, давая возможность регулировать

5 соотношение рудных и шлаковых минералов путем окисления магнетита при подогреве и диссоциации гематита при обжиге, В нижней части слоя максимальная температура обжига ограничивалась стойко0 стью колосникового поля обжиговых тележек и не превышала 1200-1250°С. Содержание расплава в окатышах недостаточно для образования большого количества стекла и экранирования рудных зерен, В

5 связи с этим режим термообработки подбирался таким образом, чтобы окислительная атмосфера заменялась слабоокислительной при температурах нижнего слоя 600°С и скоростях нагрева 70-100°С/мин,

0 При этих условиях окисление развито незначительно и не носит строго зонального характера. Слабоокислительная атмосфера (2 -4% 02) при обжиге и охлаждении позволяет сохранять до 50% магнетита при мини5 мальном содержании стекла и получать окатыши, слаборазрушающиеся при восстановлении.

Пример. Шихта окатышей из концентратов месторождения Западный Каражал

0 содержала 88-90% концентрата, 8-10% известняка и 1% бентонита. Указанная шихта обеспечивала получение окатышей основностью 0,8 ед. и Реобщ 57 %. Условия их получения и термообработки не отличались от

5 описанных выше. Отсутствие тугоплавких окислов в концентратах Западного Каража- ла и значительное содержание кремнезема (до 8%) не позволяют получать окатыши при высоких температурах и осуществлять диссоциацию гематита Поэтому

регулирование соотношения фаз осуществляли подмешиванием к гематитовой фракции магнетитовой. Для сохранения мягнетита обжиг осуществляли в атмосфере с пониженным содержанием кислорода

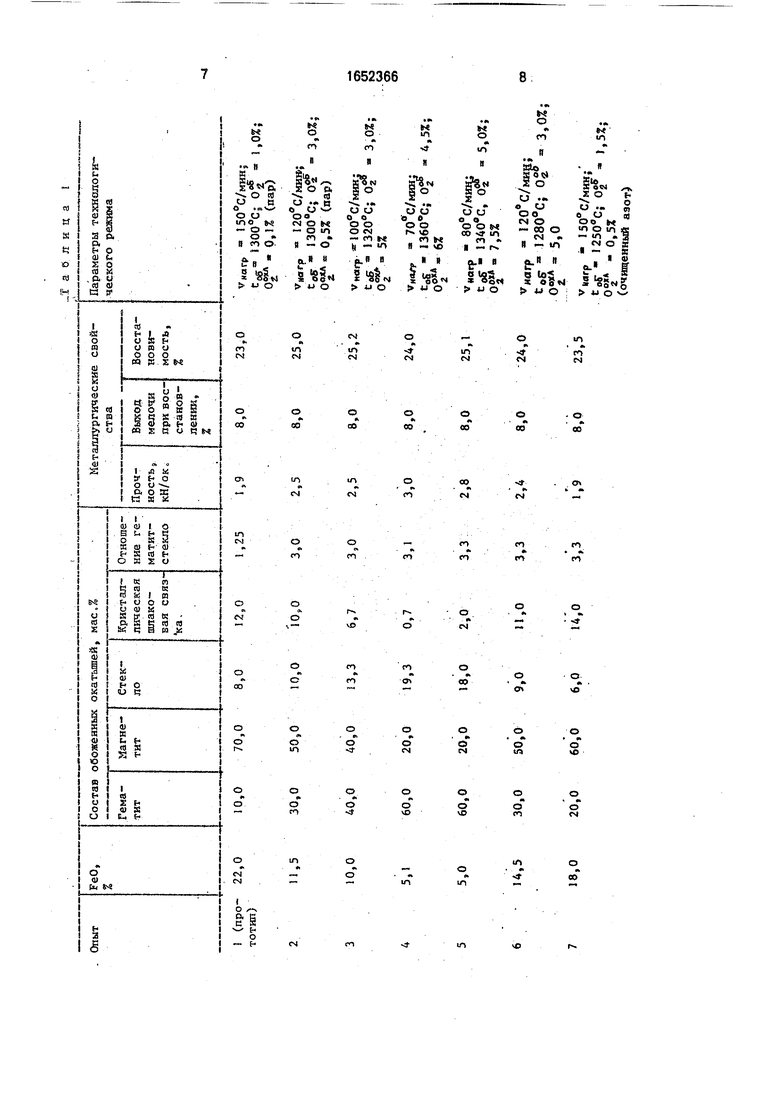

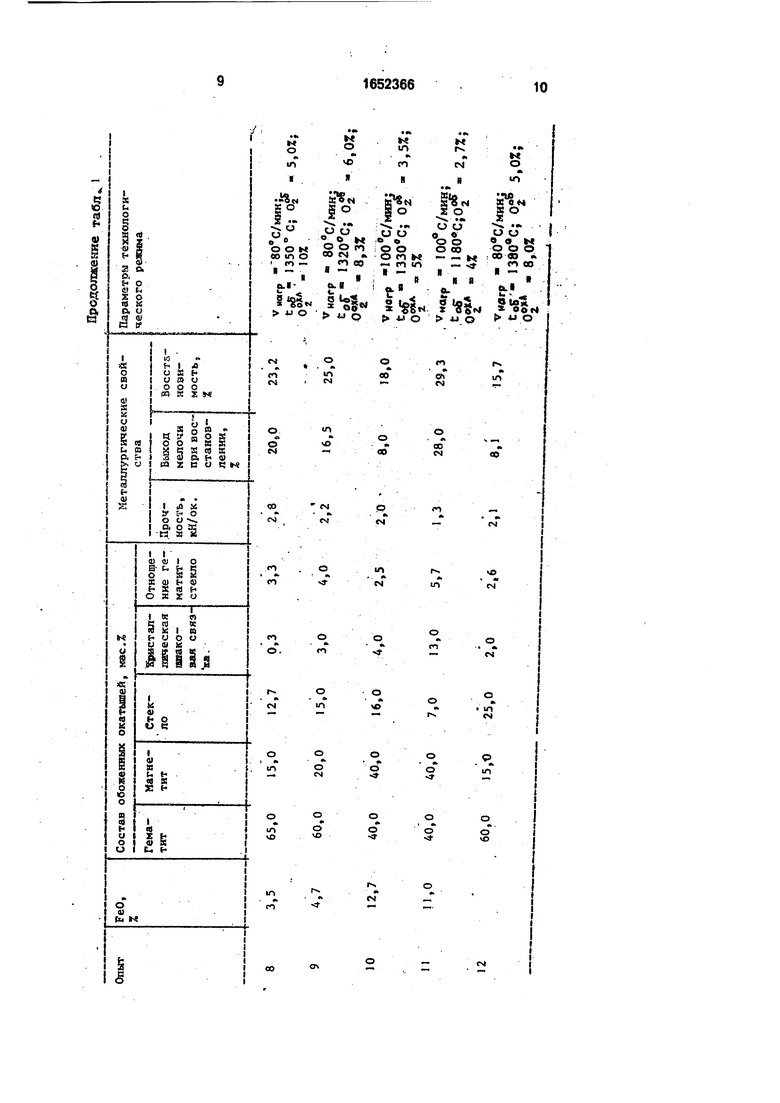

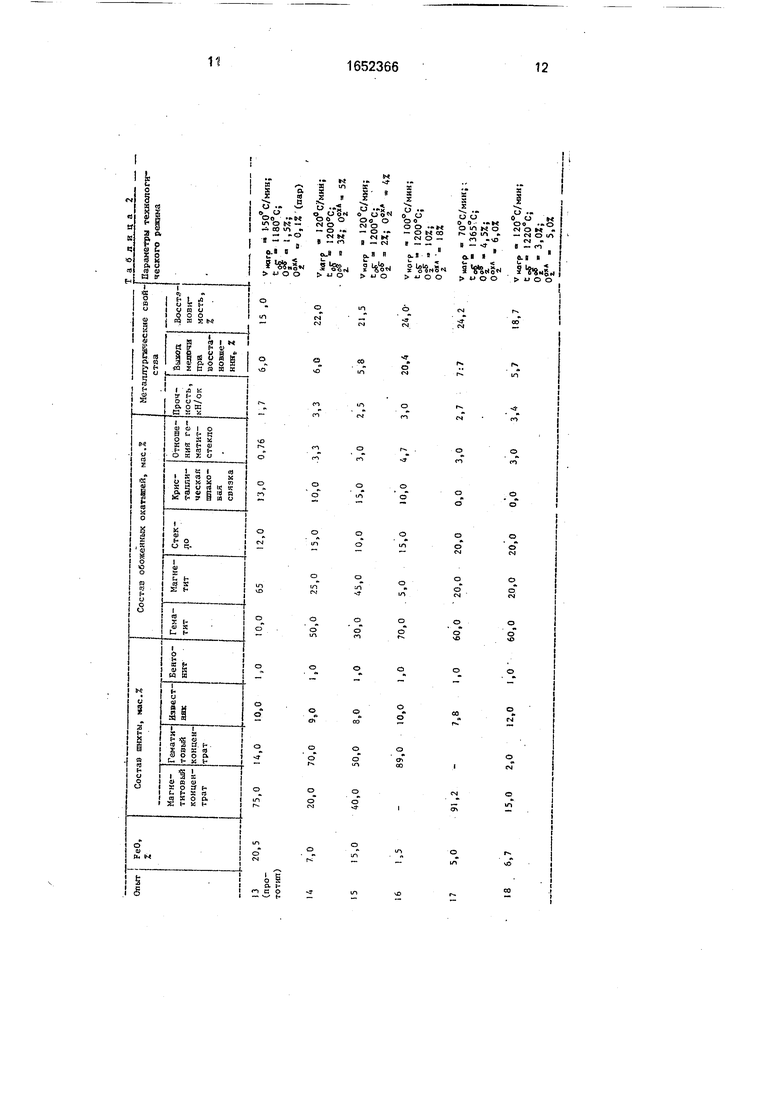

Составы, металлургические свойства и условия получения окатышей предстэй/ -ны i3 табл. 1 и 2. В опытах 1-12 и 17 испильзо .,ался качканэрский концентрат, а в rJsNfc 13- 1 о и 18 концентрат месторождения Западный Каражал.

Сопоставление свойств предла1аемых окаты; (ей (опыты 2-6 и 14, 16) с прототипом ;епьм«- 1 я 13) показывает, что они име-гс более Ь лГ.скую прочность в исходном Г.ОСТУ .иим и Bt, тт аю -с.я по степени ,у:ие- ; и я П; .. socr ;агюе;.г;гш. Причем ис. ч-зстнуе окатыш- ох;-эхдены перегретым пз.пм, а г редл« лгмь кис.-.ородс.одеркчш («м/гы мовым-1 .-vj-.л. что значительно /лрощ&в те ч-олоп 0 -г; (рои :ссдствз. В огь-те / содержа,ие гек-т-зтита было пихе ( 20%), а Мс гиеткгч выше ( 60%j, ззя тянмого ппе- дела. Дня охранения после цнего в ч-эчестое хладаг и а использовал очищенный азот. Несмотря на это проччосто таких окатышей , ЧРМ предлагаемых. Увеличение содсо- зьия гемегита саерх (магнетит ниже 20%) приводи к пезкому с жжению поо-4но- сти и nppi восстановлении (опыты В и 16). Из опытов 9 и 0 следует, что оыход за пределы предложенного огкошенмя гематита к стечлу ведет либо к снижению прочности при восстановлении (опыт 9), либо к снижению восстановимости (опыт 10).

Из опытов 11 и 12 следует что уменьшение количества стекла ниже предло. ечных пределов приводит к повышенному разрушению окатышей при ьосггсное . а увеличение - к снижению воспэн ,.

Таким образом, использование предлагаемых окатышей взамен известных пуз золит получить эффект в доменном гоедсл« за счет повышения прочности и соо оГ-ствую- щего снижения мелочи при загругке.

Формула v з о б с . г е н л С :ыюсопэнн й челезор -дный с-гат.--ш, сод2рхэщи 1 нажетит, гематит, стекло и лри-тал/.ическую ш/1зкоаучо связку отличающийся тем что, г целью повышьния с, о прочности после обжига и упрощения -.гхнологии ею получения без снижения прочности при восстановлении, он содержи ингредиенты в следующем соотношении, мас.%:

Гематит30-60 Мдгнетит20-50 Стекло9-20 Кристаллическая шлаковая связкаОстальное

причем отношение массовой доли гемотита

к стеклу составпяет 3.0-3.3.

5,160,020,019,30,73,13,08,024,0

5,060,020,018,02,03,32,88,025,1

14,530,050,09,011,03,32,48,024,0

18,020,060,06,014,03,31,98,023,5

VHO/T - 70вС/мин;

t«c - I360-C; Of - 4.5Z;

0° - 6Z

vHOrp - 80еС/мин;

trf- 1340eC, of - 5.0Z;

7,5Z

vMarf - 120 С/мин;

tojr- 1280°C; of - 3.0

0«A 5,0

150еС/мин;

Jf. oiS4

(очищенный азот)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисленных окатышей | 1976 |

|

SU670626A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| Способ получения магнититовых окатышей | 1980 |

|

SU950784A1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Способ получения окисленных окатышей | 1978 |

|

SU765383A2 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| Копырин И | |||

| Н и др | |||

| Производство окатышей различной основности | |||

| М | |||

| Металлургия, 1975, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Черная металлургия Бюллетень научно-технической информации, 1983 | |||

| Насос | 1917 |

|

SU13A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1991-05-30—Публикация

1988-11-09—Подача