Изобретение относится к металлургии, точнее к технологии окускования железорудных материалов.

Известен способ окускования железорудных материалов, включающий ввод в шихту флюса, содержащего оксид кальция, окомкование шихты и спекание (обжиг) на конвейерной машине.

Недостатком известного способа является невысокая прочность офлюсованных окатышей, которая в ряде случаев значительно уступает прочности неофлюсованных окатышей.

Известен способ окускования железорудных материалов, использующийся при спекании агломерата, характеризующийся тем, что с целью создания в зоне спекания жидких фаз однокальциевого феррита, в шихту, например, в количестве 10 мас. вводят порошковую смесь извести и железосодержащего материала, взятых в стехиометрическом соотношении, отвечающем формуле однокальциевого феррита CаО-Fe2O3. Тщательно перемешанная смесь равномерно распределяется по всему объему шихты и способствует образованию в зоне спекания жидкой фазы однокальциевого феррита, обладающего после кристаллизации высокой прочностью.

Недостатком известного способа является то, что расплав, образующийся при плавлении однокальциевого феррита, образующийся при 1216oC, вязок и малоподвижен, так как содержит твердые частицы 2СаО Fе2O3. Такой расплав недостаточно интенсифицирует процессы минералообразования и упрочнения агломерата.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ окускования железорудных материалов, применяемый для агломерации руд и концентратов, включающий ввод в шихту легкоплавкой смеси, окомкование шихты и спекание на конвейерной машине, характеризующийся тем, что с целью повышения прочности, в шихту вводят смеси оксидов, соответствующие по составу эвтектикам в системах СаО-Fe2O3 и/или FeO-СаО-SiO.

Недостатком известного технического решения является то, что использование большего количества ферритных смесей, состоящих из крупных частиц материалов, содержащих СаО, Fe2O3, FeO и SiO2, cпособствует повышению прочности агломерата, но не позволяет повысить прочность офлюсованных железорудных окатышей. Железорудные окатыши получают, как правило, из тонкодисперсных железорудных материалов, и использование в качестве добавки большого количества крупных частиц ухудшает процесс окомкования и качество сырых окатышей, что приводит к снижению прочности обожженных окатышей, т.е. ухудшение качества офлюсованного железорудного сырья.

Задачей изобретения является повышение прочности окатышей за счет оптимизации расхода компонентов шихты и их гранулометрического состава.

Поставленная задача решается следующим образом. В способе окускования железорудных материалов, включающем ввод в шихту легкоплавкой смеси, соответствующей по составу эвтектике в системе CaО-Fe2O3 или СаО-Fe2O3-SiO2, окомкование шихты и спекание (обжиг на конвейерной машине), расход легкоплавкой смеси составляет 1-5% от массы шихты при максимальной крупности легкоплавкой смеси 0,044-0,100 мм.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что предлагаемый способ окускования железорудных материалов отличается от известного тем, что легкоплавкую смесь, соответствующую по составу эвтектикам в системах СаО-Fe2O3 или CаО-Fe2O3-SiO2, вводят в шихту в количестве 1-5% от массы шихты при максимальной крупности тонкоизмельченной смеси 0,044-0,100 мм. Эти отличия позволяют сделать вывод о соответствии предлагаемого технического решения критерию "новизна".

П р и м е р. В вертикальной печи с силитовыми нагревателями проведены исследования по обжигу железорудных окатышей из магнетитового концентрата Лебединского ГОКа (содержание оксидов железа 93,33%) основностью СаО/SiO2, равной 1,1. В качестве флюса использован известняк (содержание CaО 53,86%). Содержание бентонита в шихте во всех случаях составляло 1 мас. Крупность магнетитового концентрата, флюса и бентонита 0-0,074 мм. Обжиг проводили в потоке воздуха (расход 1,5 л/мин). В течение 8 мин окатыши нагревали до 1250oC, при этой температуре обжигали в течение 12 мин, а затем в течение 8 мин охлаждали. Ферритные легкоплавкие смеси получали совместным измельчением гематитовой железной руды (или гематита) и известняка, затем полученную смесь просеивали через сита, получая смеси с максимальной крупностью 0,044; 0,074; 0,100; 0,150 мм. Расход легкоплавкой смеси составлял 1,2,3,4 и 5% от массы шихты. Каждый опыт повторяли не менее трех раз.

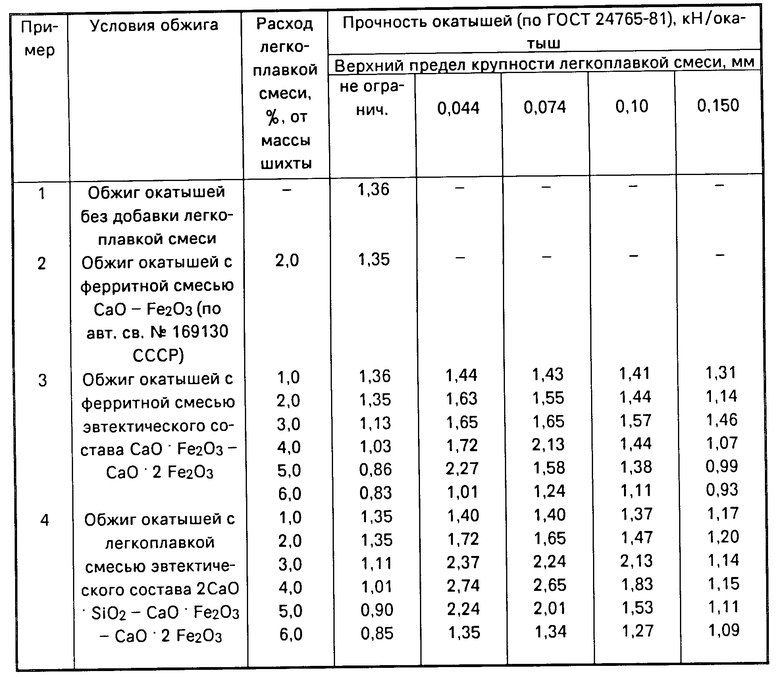

В первой серии опытов проводили обжиг окатышей без добавки легкоплавкой смеси. Во второй серии обжигали окатыши с добавкой ферритной смеси известняка и гематита (Fe2O3 марки ч.д.а) при неограниченном верхнем пределе крупности смеси (как правило, крупность составляла 0-3 мм). Состав смеси соответствовал соотношению СаО и Fe2O3 в однокальциевом феррите (СаО-Fe2O3) по авт. св. СССР N 169130 расход ферритной смеси составлял 2% от массы шихты. Установлено, что добавка такой ферритной смеси не способствует повышению прочности окатышей по ГОСТ 24765-81 (см.таблицу). Это вызвано тем, что ввод в шихту для производства окатышей крупных частиц известняка и гематита ухудшает условия окомкования, что компенсирует положительное действие ферритной смеси на условия жидкородного спекания.

В третьей серии проводили обжиг окатышей с добавкой легкоплавкой ферритной смеси известняка и гематита (Fe2O3 марки ч.д.а), соотношение СаО и Fe2O3 в которой соответствовало эвтектике CаОFe2O3 CаО 2Fe2O3 в системе CаО-Fe2O3 в системе CаО-Fe2O3 (20% CаO, 80% Fe2O3 (по массе)). В результате экспериментально установлено, что добавка к шихте для производства окатышей легкоплавкой смеси данного состава с верхним пределом крупности 0,044-0,100 мм и при расходе легкоплавкой смеси 1-5% от массы шихты способствует значительному повышению прочности окатышей по ГОСТ 24765-81 за счет увеличения количества расплава при обжиге. Оптимальным вариантом является обжиг окатышей при добавке в шихту легкоплавкой смеси данного состава при расходе легкоплавкой смеси и 5% от массы шихты при верхнем пределе крупности легкоплавкой смеси 0,044 мм. В этом случае увеличение прочности составляет 66,9%

В четвертой серии проводили обжиг окатышей с добавкой легкоплавкой смеси известняка и гематитовой железной руды, соотношение СаО, Fe2O3 и SiO2 в которой соответствовало эвтектике 2СаО SiO2 СаО 2Fe2O3 в системе СаО-Fe2O3 в системе СаО-Fe2O3-SiO2 (26,5% СаО; 66% Fe2O3; 7,5% SiO2 по массе). В результате экспериментально установлено, что добавка к шихте для производства окатышей легкоплавкой смеси данного состава с верхним пределом крупности 1-5% от массы шихты способствует значительному повышению прочности окатышей по ГОСТ 24765-81. Это повышение в среднем значительно больше, чем при использовании легкоплавкой ферритной смеси, использовавшейся в третьей серии. Это обусловлено тем, что температура плавления эвтектики 2СаО-SiO2-СаО Fe2O3-СаО 2Fe2O3, cоставляющая 1192oC, ниже температуры плавления эвтектики СаО Fe2O3-СаО 2Fe2O3, составляющей 1205oC. Оптимальным вариантом является обжиг окатышей при добавке в шихту легкоплавкой эвтектической смеси 2СаО SiO2-СаО Fe2O3-CаО 2Fe2O3 при расходе легкоплавкой смеси 4% от массы шихты и при верхнем пределе крупности легкоплавкой смеси 0,044 мм (см. таблицу). В этом случае увеличение прочности 99,2%

Увеличение расхода легкоплавких смесей свыше 5% от массы шихты, как видно из таблицы 1, во всех случаях приводит к снижению прочность окатышей по ГОСТ 24765-81. Это обусловлено чрезмерным увеличением содержания в структуре окатышей силикатных фаз и железосиликатного стекла, обладающих гораздо меньшей прочностью по сравнению с оксидами железа. Увеличение верхнего предела крупности легкоплавких смесей свыше 0,150 мм также приводит к снижению прочности окатышей, что связано с ухудшением условий окомкования окатышей в связи с введением частиц крупных фракций. Применение легкоплавких смесей с неограниченным верхним пределом крупности (как правило, 3 мм) во всех случаях приводит к снижению прочности окатышей. Эти закономерности проявляются как для окатышей, полученных с легкоплавкой ферритной смесью СаО-Fe2O3, так и с легкоплавкой смесью СаО-Fe2O3-SiO2.

Таким образом, применение легкоплавких смесей, полученных совместным измельчением гематитовой железной руды и флюса, содержащего оксид кальция, соответствующих по составу эвтектикам в системах CаО-Fe2O3 или CаО-Fe2O3-SiO2 при соотношении расходов легкоплавкой смеси 1-5% от массы шихты и максимальной крупности легкоплавкой смеси 0,044-0,100 мм, позволяет повысить прочность офлюсованных железорудных окатышей в 1,5-2,0 раза, что в свою очередь позволяет улучшить показатели доменной плавки, поскольку вывод 1% фракции 0-5 мм из железорудного сырья позволяет повысить производительность доменной печи на 1% и снизить расход кокса на 0,5% (отн.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ НА КОНВЕЙЕРНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040560C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1813109A3 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1992 |

|

RU2016100C1 |

| Шихта для производства железорудных окатышей | 1989 |

|

SU1731846A1 |

Изобретение относится к подготовке сырья к доменному переделу. Сущность: способ включает ввод в шихту легкоплавкой смеси, соответствующей по составу эвтектике в системе CaO-Fe2O3 или CaO-Fe2O3-SiO2 . Расход легкоплавкой смеси составляет 1 - 5% от массы агломерационной шихты, а ее максимальная крупность 0,044 - 0100 мм. 1 табл.

СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, включающий ввод в шихту легкоплавкой смеси, соответствующей по составу эвтектике в системе CaO - Fe2O3 или CaO Fe2O3 SiO2, окомкование шихты и спекание-обжиг на конвейерной машине, отличающийся тем, что расход легкоплавкой смеси составляет 1 5% от массы шихты при максимальной крупности 0,044 0,100 мм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1813109A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1993-04-09—Подача