1

Настоящее изобретение относится к области подготовки сырья и может найти применение в химической промышленности при производстве монокристаллов рубин, сапфир, титанат стронция и т. п., а также в фармацевтической промышленности.

Известно устройство автоматического регулирования пневмосепаратора, включающего реактор, загрузчик шихты, приемник выделенных фракций, содержащее датчик технологических параметров и привод загрузчика шихты 1.

Недостатком известного устройства является низкая точность регулирования, переменности качества шихты.

Известно устройство автоматического регулирования пневмосепаратора, содержащее датчик плотности, усилитель, детектирующий блок, преобразователь, связанный через блок давления с загрузчиком шихты 2.

Недостатками известного устройства являются изменения плотности кипящего слоя в процессе сепарации. Источниками погрешностей являются: дрейф нуля (аддативная погрешность) детектирующего устройства и функционального преобразователя, изменение коэффициента усиления усилителя (мультипликативная погрешность) под действием изменения температуры окружающей среды, напряжения источников питания, влияние емкости соединительных проводов, изменение амплитуды и частоты напряжения питания датчика. Под действием этих влияющих величин дисперсный состав сепарируемого материала изменяется во времени и при отклонении окружающих условий от условий эксплуатации. В свою очередь изменение дисперсного состава приводит к неоднородности качества шихты. Использование шихты, неоднородной по составу, в производстве монокристаллов обуславливает ухудшение качества выращиваемых кристаллов.

Целью изобретения является повышение точности регулирования.

Поставленная цель достигается тем, что устройство снабжено последовательно соединенными дополнительными датчиками плотности, усилителем, детектирующим блоком и схемой вычитания, при этом вход дополнительного датчика соединен со входом основного, выходы детектирующих блоков - со входом схемы вычитания, а выход последней - с преобразователем.

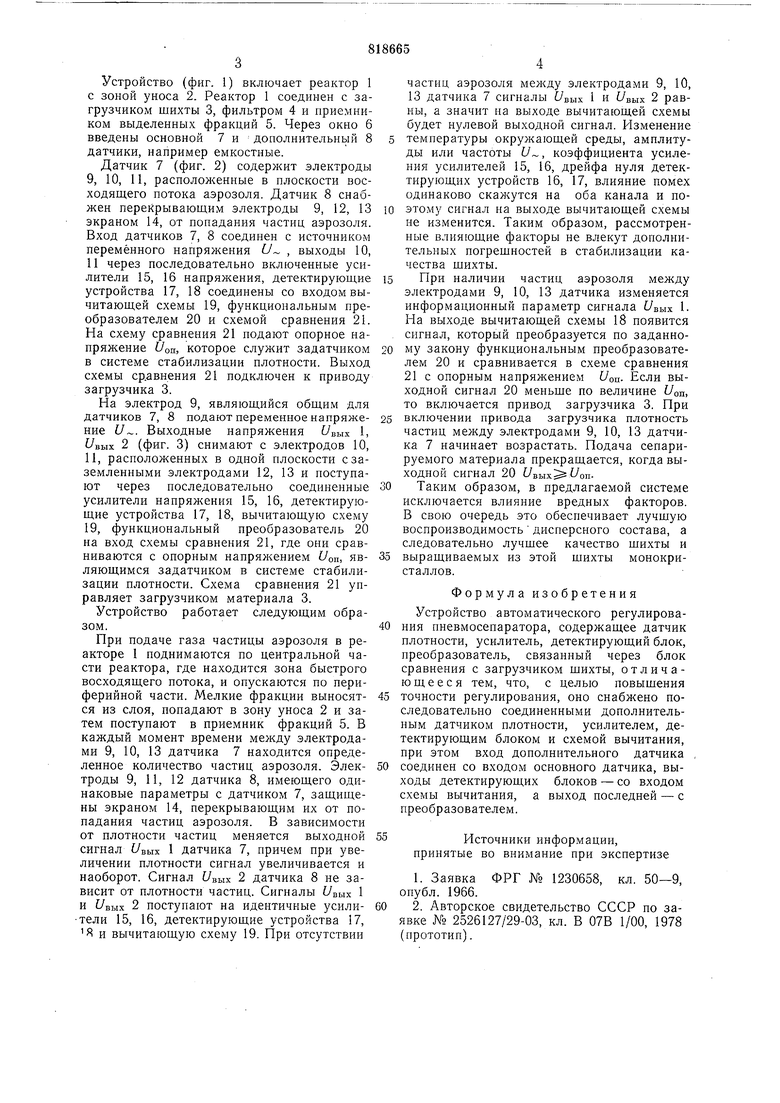

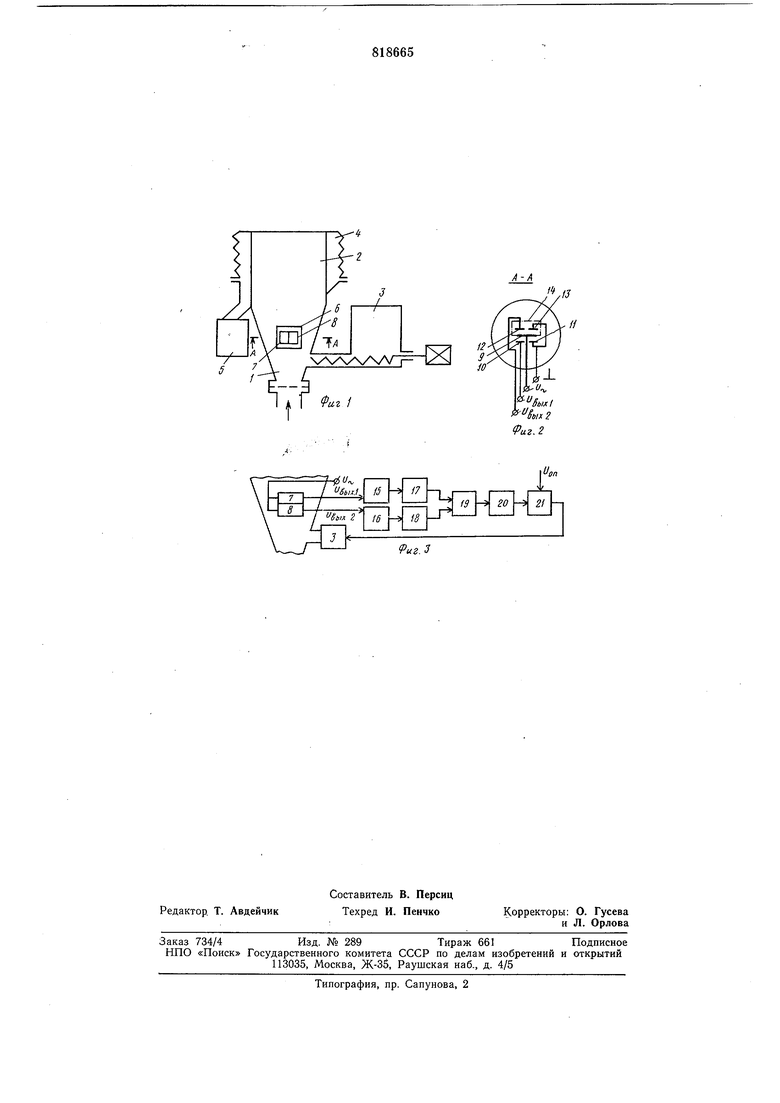

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - блок устройства регулирования.

Устройство (фиг. 1) включает реактор 1 с зоной уноса 2. Реактор 1 соединен с загрузчиком шихты 3, фильтром 4 и приемником выделенных фракций 5. Через окно 6 введены основной 7 и дополнительный 8 датчики, например емкостные.

Датчик 7 (фиг. 2) содержит электроды 9, 10, 11, расположенные в плоскости восходящего потока аэрозоля. Датчик 8 снабжен перекрывающим электроды 9, 12, 13 экраном 14, от попадания частиц аэрозоля. Вход датчиков 7, 8 соединен с источником переменного напряжения У , выходы 10, 11 через последовательно включенные усилители 15, 16 напрял ения, детектирующие устройства 17, 18 соединены со входом вычитающей схемы 19, функциональным преобразователем 20 и схемой сравнения 21. На схему сравнения 21 подают опорное напряжение L/ort, которое задатчиком в системе стабилизации плотности. Выход схемы ср.авнения 21 подключен к приводу загрузчика 3.

На электрод 9, являющийся общим для датчиков 7, 8 подают переменное напряжение t/. Выходные напряжения УВЫХ 1, 2 (фиг. 3) снимают с электродов 10, И, расположенных в одной плоскости с заземленными электродами 12, 13 и ноступают через последовательно соединенные усилители напряжения 15, 16, детектирующие устройства 17, 18, вычитающую схему 19, функциональный преобразователь 20 на вход схемы сравнения 21, где они сравниваются с опорным напрял ением L/on, являющимся задатчиком в системе стабилизации плотности. Схема сравнения 21 унравляет загрузчиком материала 3.

Устройство работает следующим образом.

При подаче газа частицы аэрозоля в реакторе 1 поднимаются по центральной части реактора, где находится зона быстрого восходящего потока, и опускаются по периферийной части. Мелкие фракции выносятся из слоя, попадают в зону уноса 2 и затем поступают в приемник фракций 5. В каждый момент времени между электродами 9, 10, 13 датчика 7 находится определенное количество частиц аэрозоля. Электроды 9, 11, 12 датчика 8, имеющего одинаковые параметры с датчиком 7, защищены экраном 14, перекрывающим их от попадания частиц аэрозоля. В зависимости от плотности частиц меняется выходной сигнал t/вых 1 датчика 7, причем при увеличении плотности сигнал увеличивается и наоборот. Сигнал t/вых 2 датчика 8 не зависит от плотности частиц. Сигналы t/вых 1 и t/вых 2 поступают на идентичные усилители 15, 16, детектирующие устройства 17, Я и вычитающую схему 19. При отсутствии

частиц аэрозоля между электродами 9, 10, 13 датчика 7 сигналы /вых 1 и f/вых 2 равны, а значит на выходе вычитающей схемы будет нулевой выходной сигнал. Изменение температуры окружающей среды, амплитуды или частоты U, коэффициента усиления усилителей 15, 16, дрейфа нуля детектирующих устройств 16, 17, влияние помех одинаково скажутся на оба канала и поэтому сигнал на выходе вычитающей схемы не изменится. Таким образом, рассмотренные влияющие факторы не влекут дополнительных погрешностей в стабилизации качества щихты.

При наличии частиц аэрозоля между электродами 9, 10, 13 датчика изменяется информационный параметр сигнала f/вых 1. На выходе вычитающей схемы 18 появится сигнал, который преобразуется по заданному закону функциональным преобразователем 20 и сравнивается в схеме сравнения 21 с опорным напряжением Uou- Если выходной сигнал 20 меньше по величине f/on, то включается привод загрузчика 3. При включении привода загрузчика плотность частиц между электродами 9, 10, 13 датчика 7 начинает возрастать. Подача сепарируемого материала прекращается, когда выходной сигнал 20 f/Bbix f/on.

Таким образом, в предлагаемой системе исключается влияние вредных факторов. В свою очередь это обеспечивает лучшую воспроизводимость дисперсного состава, а следовательно лучшее качество шихты и вырашиваемых из этой шихты монокристаллов.

Формула изобретения

Устройство автоматического регулирования пневмосепаратора, содержащее датчик плотности, усилитель, детектирующий блок, преобразователь, связанный через блок сравнения с загрузчико.м шихты, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено последовательно соединенными дополнительным датчиком плотности, усилителем, детектирующим блоком и схемой вычитания, при этом вход дополнительного датчика соединен со входом основного датчика, выходы детектирующих блоков - со входом схемы вычитания, а выход последней - с преобразователем.

Источники информации, принятые во внимание при экспертизе

1.Заявка ФРГ № 1230658, кл. 50-9, опубл. 1966.

2.Авторское свидетельство СССР по заявке № 2526127/29-03, кл. В 07В 1/00, 1978 (прототип).

Фиг /

А-А

x5-L

.

Вь,1 1ш2 Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования пневмосепаратора | 1977 |

|

SU707616A1 |

| Устройство для управления загрузкой шихты | 1986 |

|

SU1368276A1 |

| Преобразователь для систем автомати-чЕСКОгО упРАВлЕНия плОТНОСТью TOKA ВгАльВАНичЕСКиХ BAHHAX | 1979 |

|

SU846612A1 |

| Устройство для регулирования уровня стекломассы | 1983 |

|

SU1157027A1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2080575C1 |

| Устройство для управления загрузкой шихты в стекловаренную печь | 1984 |

|

SU1178695A1 |

| Устройство управления загрузкой стекловаренной печи | 1990 |

|

SU1761694A1 |

| Устройство для контроля содержания микропримесей аммиака в воздухе | 2024 |

|

RU2833793C1 |

| Устройство управления изгибно-растяжным агрегатом | 1981 |

|

SU998526A1 |

| ЭЛЕКТРОФЛОТАТОР | 2012 |

|

RU2491230C1 |

Авторы

Даты

1981-04-07—Публикация

1979-05-03—Подача