(54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ П ЕВМОСЕПАРАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регу-лиРОВАНия пНЕВМОСЕпАРАТОРА | 1979 |

|

SU818665A1 |

| Воздушный сепаратор | 1976 |

|

SU623587A1 |

| Линия для подготовки древесной стружки в производстве древесностружечных плит | 1984 |

|

SU1242379A1 |

| СПОСОБ ПНЕВМАТИЧЕСКОЙ СЕПАРАЦИИ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2657537C1 |

| Воздушный сепаратор | 1977 |

|

SU642023A1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЗЕРНА ОТ ТРУДНООТДЕЛИМЫХ ПРИМЕСЕЙ | 2010 |

|

RU2447953C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ | 2003 |

|

RU2265779C2 |

| Способ получения электропроводного технического углерода | 2020 |

|

RU2738368C1 |

| ТЕПЛООТВОД И ВЫДЕЛЕНИЕ ПРИ ПИРОЛИЗЕ БИОМАССЫ | 2012 |

|

RU2582607C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ И УСТРОЙСТВО ДЛЯ МАКСИМИЗАЦИИ ВЫХОДА ЛЕГКОГО ОЛЕФИНА И ДРУГИХ ПРИЛОЖЕНИЙ | 2017 |

|

RU2728777C1 |

1

Изобретение относится к области подготовки сырья и может найти применение в химической промышленности при производстве монокристаллов рубина, сапфира, титаната, стронция и т. п., .а также в фармацевтической промышленности.

В настоящее время для выделения фракций аэрозоля широко используются воздушные сепараторы. Во всех известных воздушных сепараторах отсутствуют системы автоматической стабилизации качества шихты.

Известно устройство для выделения фракций аэрозоля - воздушный сепаратор, состоящий из реактора, в котором происходит псевдоожижение, зоны уноса, загрузчика шихты в реактор, фильтра и приемника отводимых фракций 1. При подаче газа в реактор щихта переходит в псевдоожижен ное состояние, мелкие фракции выносятс в приемник, а отработанный газ удаляется через фильтр. Режим сепарации задается расходом газа и высотой псевдоожиженного слоя. При этом плотность псевдрожиженного слоя не контролируется. Недостатками известного устройства является колебание

параметров шихты, подвергнутой воздушной сепарации при одинаковых условиях, т. к. при одних и тех же значениях расхода газа, высоты псевдоожиженного слоя сыпучесть порошка, коэффициент формы и газонасЫщенность частиц будут различны при различных значениях плотности псевдоожиженного слоя. Колебание этих параметров приводит к неоднородности качества шихты. Использование шихты неоднородной по составу в производстве монокристаллов приводит к ухудшению качества выращиваемых кристаллов и делает невозможным получение кристаллов с одинаковыми свойствами, выращенных из различных партий шихты.

Извести также устройство автоматического регулирования пневмосепаратора, включающего реактор для псевдоожижения материала, соединенного с ним загрузчика шихты, приемник выделенных фракций, содержащее датчики технологических параГГ 1

метров и привод загрузчика шихты 2. Недостатком этого устройства является низкая точность регулирования и переменность качества шихты.

Целью изобретения является повышение точности регулирования, стабилизация, качества шихты.

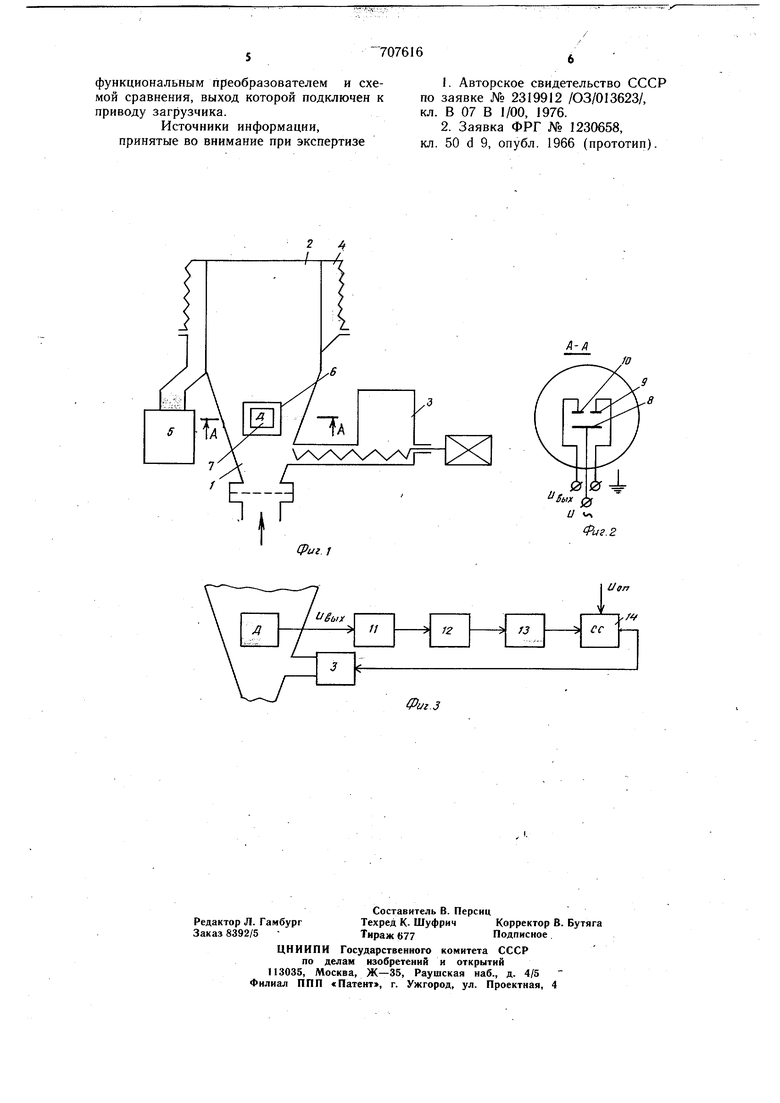

Поставленная цель достигается тем, что устройство снабжено последовательно соединенными датчиком плотности шихты в зоне ожижения, усилителем напряжения, детектирующим блоком, функциональным преобразователем и схемой сравнения, выход которой подключен к приводу загрузчика.

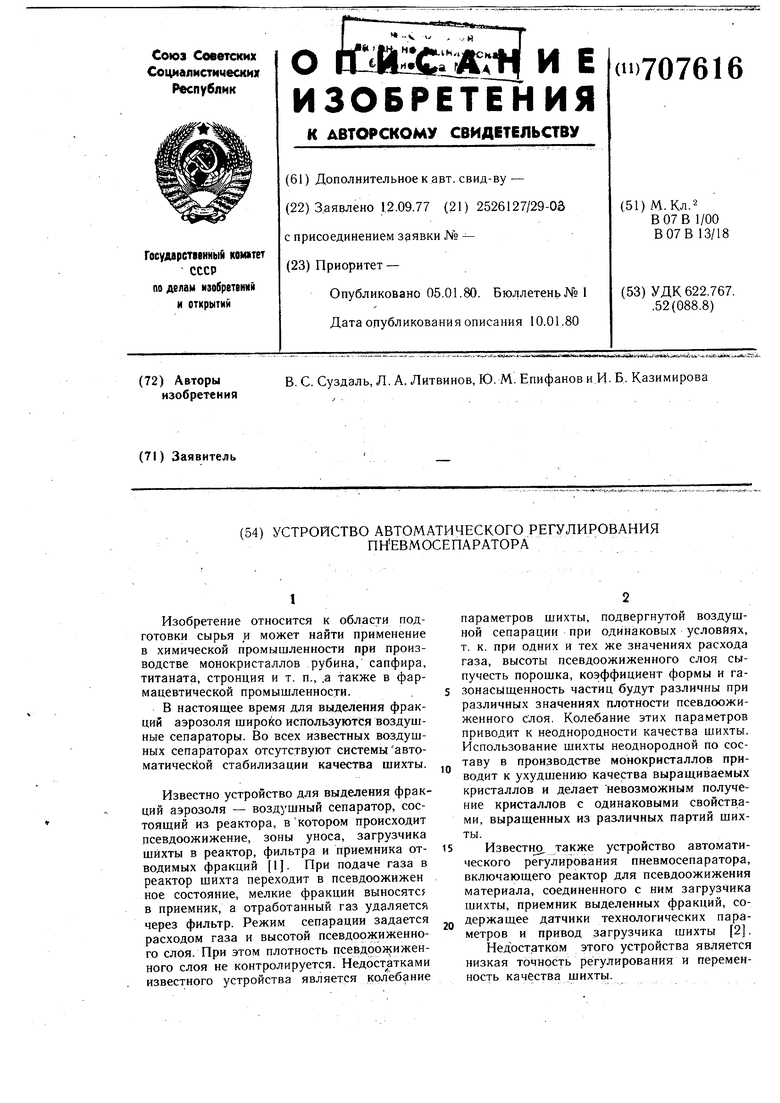

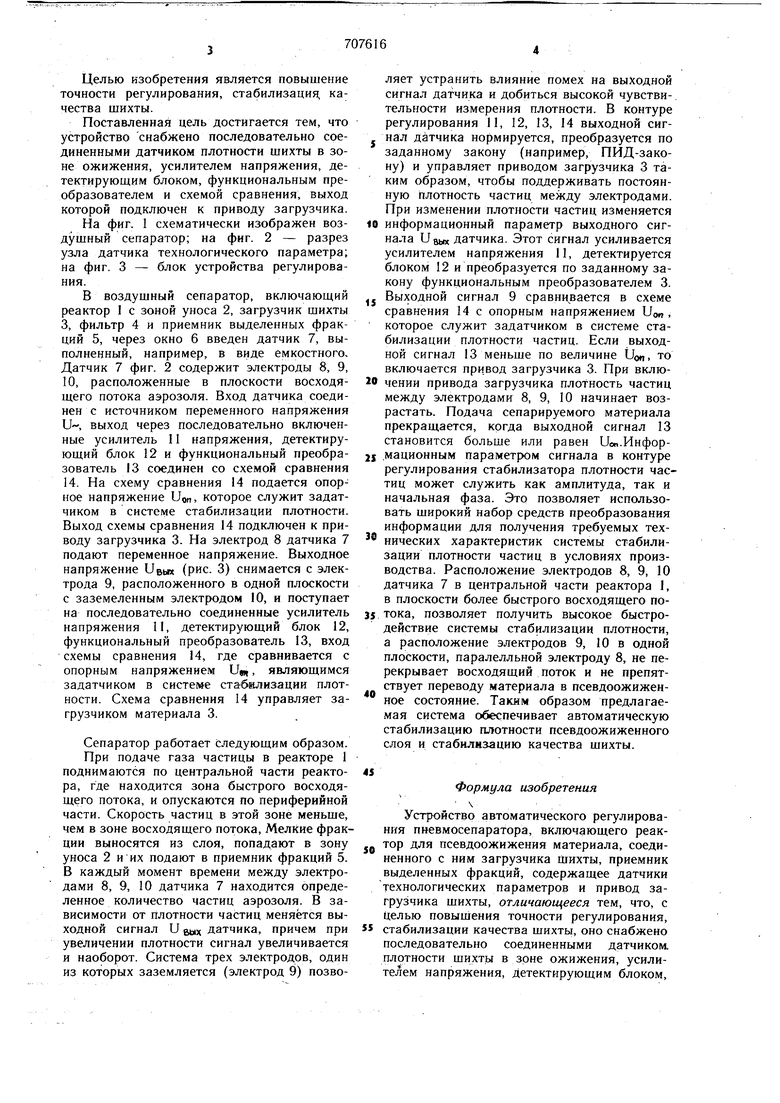

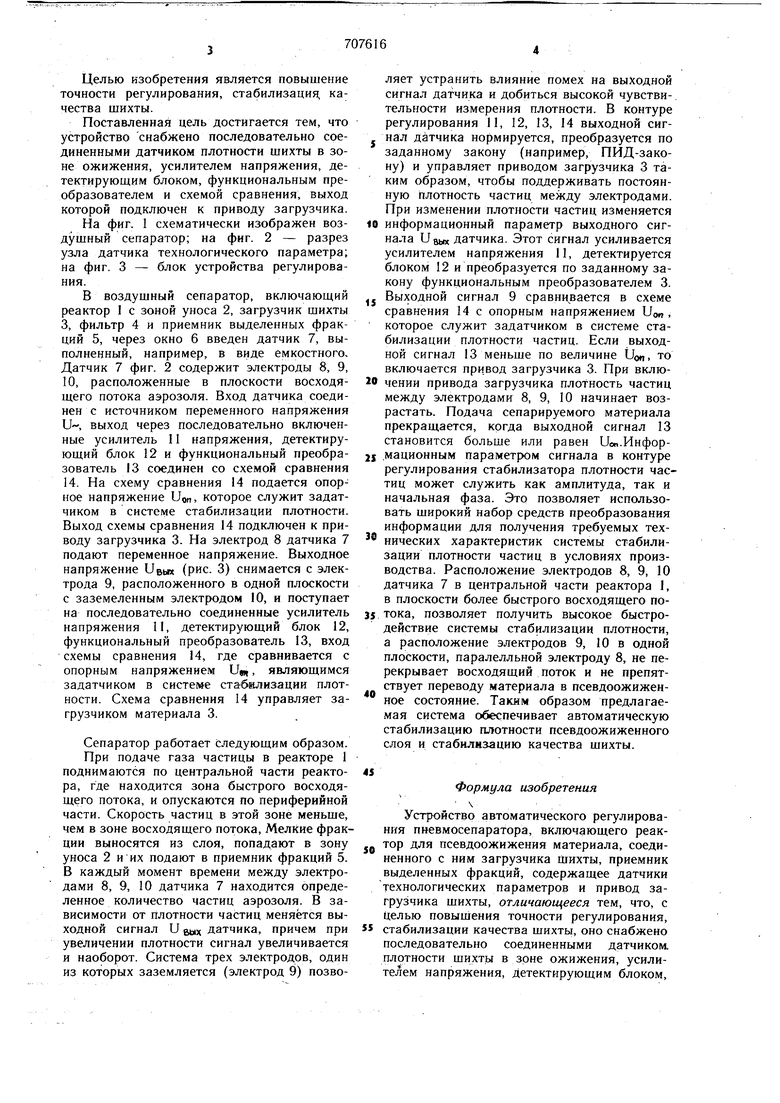

На фиг. I схематически изображен воздушный сепаратор; на фиг. 2 - разрез узла датчика технологического параметра; на фиг. 3 - блок устройства регулирования.

В воздушный сепаратор, включающий реактор 1 с зоной уноса 2, загрузчик шихты 3, фильтр 4 и приемник выделенных фракций 5, через окно 6 введен датчик 7, выполненный, например, в виде емкостного. Датчик 7 фиг. 2 содержит электроды 8, 9, 10, расположенные в плоскости восходящего потока аэрозоля. Вход датчика соединен с источником переменного напряжения и, выход через последовательно включенные усилитель 11 напряжения, детектирующий блок 12 и функциональный преобразователь 13 соединен со схемой сравнения 14. На схему сравнения 14 подается опор юе напряжение Uon, которое служит задатчиком в системе стабилизации плотности. Выход схемы сравнения 14 подключен к приводу загрузчика 3. На электрод 8 датчика 7 подают переменное напряжение. Выходное напряжение Uebix (рис. 3) снимается с электрода 9, расположенного в одной плоскости с заземеленным электродом 10, и поступает на последовательно соединенные усилитель напряжения 11, детектирующий блок 12, функциональный преобразователь 13, вход схемы сравнения 14, где сравнивается с опорным напряжением Uw, являющимся задатчиком в системе стабилизации плотности. Схема сравнения 14 управляет загрузчиком материала 3.

Сепаратор работает следующим образом.

При подаче газа частицы в реакторе 1 поднимаются по центральной части реактора, где находится зона быстрого восходящего потока, и опускаются по периферийной части. Скорость частиц в этой зоне меньше, чем в зоне восходяшего потока. Мелкие фракции выносятся из слоя, попадают в зону уноса 2 и их подают в приемник фракций 5. В каждый момент времени между электродами 8, 9, 10 датчика 7 находится определенное количество частиц аэрозоля. В зависимости от плотности частиц меняется выходной сигнал и е«х датчика, причем при увеличении плотности сигнал увеличивается и наоборот. Система трех электродов, один из которых заземляется (электрод 9) позволяет устранить влияние помех на выходной сигнал датчика и добиться высокой чувстви-. тельности измерения плотности. В контуре регулирования II, 12, 13, 14 выходной сигнал датчика нормируется, преобразуется по заданному закону (например, ПИД-закону) и управляет приводом загрузчика 3 таким образом, чтобы поддерживать постоянную плотность частиц между электродами. При изменении плотности частиц изменяется

информационный параметр выходного сигнала ивых датчика. Этот сигнал усиливается усилителем напряжения II, детектируется блоком 12 и преобразуется по заданному закону функциональным преобразователем 3.

Выходной сигнал 9 сравнивается в схеме сравнения 14 с опорным напряжением UQ , которое служит задатчиком в системе стабилизации плотности частиц. Если выходной сигнал 13 меньше по величине Uo, то включается привод загрузчика 3. При включении привода загрузчика плотность частиц между электродами 8, 9, 10 начинает возрастать. Подача сепарируемого материала прекращается, когда выходной сигнал 13 становится больше или равен ивп.Инфор.мационным параметром сигнала в контуре регулирования стабилизатора плотности частиц может служить как амплитуда, так и начальная фаза. Это позволяет использовать щирокий набор средств преобразования информации для получения требуемых технических характеристик системы стабилизации плотности частиц в условиях производства. Расположение электродов 8, 9, 10 датчика 7 в центральной части реактора 1, в плоскости более быстрого восходящего потока, позволяет получить высокое быстродействие системы стабилизации плотности, а расположение электродов 9, 10 в одной плоскости, паралелльной электроду 8, не перекрывает восходящий поток и не препятствует переводу материала в псевдоожиженное состояние. Таким образом предлагаемая система обеспечивает автоматическую стабилизацию плотности псевдоожиженного слоя и стабилизацию качества шихты.

Формула изобретения

Устройство автоматического регулирования пневмосепаратора, включающего реактор для псевдоожижения материала, соединенного с ним загрузчика Шихты, приемник выделенных фракций, содержащее датчики технологических параметров и привод загрузчика шихты, отличающееся тем, что, с целью повышения точности регулирования,

стабилизации качества шихты, оно снабжено последовательно соединенными датчиком, плотности шихты в зоне ожижения, усилителем напряжения. Детектирующим блоком.

функциональным преобразователем и схемой сравнения, выход которой подключен к приводу загрузчика.

Источники информации, принятые во внимание при экспертизе

Сриг.1

кл. 50 d 9, опубл. 1966 (прототип).

Л-х

J

Sb,

иг.г

Авторы

Даты

1980-01-05—Публикация

1977-09-12—Подача